- Jak to się stało, że zajął się Pan sprzedażą urządzeń do produkcji elektroniki?

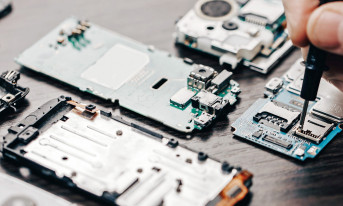

Jestem z wykształcenia elektronikiem i wcześniej pracowałem w dużej krajowej firmie zajmującej się sprzedażą urządzeń do produkcji. Byłem tam handlowcem, potem serwisantem, a w końcu osobą zajmującą się kompleksową obsługą klienta, od sprzedaży, przez instalację, po obsługę posprzedażną w zakresie urządzeń produkcyjnych koreańskiej firmy Mirae. Po kilku latach uznałem, że wyczerpałem możliwości swojego rozwoju w tamtej organizacji i postanowiłem po prostu zmienić pracę.

Nie sądziłem, że taka prosta decyzja wywoła tak wiele skutków. Gdy przedstawiciele Mirae, dla której byłem głównym kontaktem i osobą odpowiedzialną za ich produkty, dowiedzieli się o tych planach, nie pozwolili mi zniknąć z rynku i w zasadzie zadecydowali o tym, co dalej się działo.

Mirae postrzegało mnie jako doświadczonego pracownika, z którym chcieli dalej współpracować i naciskali, abym otworzył własną firmę i kontynuował pracę dla nich na własny rachunek. Uznali, że moje pięcioletnie doświadczenie stanowi dla nich dużą wartość i postanowili chronić w ten sposób swoje interesy, aby utrzymać wysoką jakość serwisu świadczonego klientom. Zapewne bali się też zmian, bo nowa osoba wymagałaby znowu długiego szkolenia i byłaby dla nich niewiadomą w biznesie.

Za tymi deklaracjami słownymi poszła spora pomoc w uruchomieniu firmy. Początkowy pomysł był taki, abym zajmował się pomocą techniczną dla klientów Mirae z obszaru Europy. Niemniej po pierwszych przymiarkach i rozmowach okazało się, że zakres pracy będzie szerszy, obejmie także sprzedaż i w sumie powinienem zająć się całą sferą współpracy z klientami, od sprzedaży przez instalacje po serwis. Znałem rynek oraz klientów, wiedziałem, że Mirae pomoże mi wystartować i mogę na nich liczyć. I tak na rynku 7 lat temu pojawił się SMT-TECH.

- Nie wydaje się, aby nowa mała firma na rynku krajowym, a więc w warunkach silnej konkurencji ze strony doświadczonych i dużych firm dystrybucyjnych, miała łatwy start…

Mała firma nie jest przeszkodą, o czym świadczy wiele pozytywnych przykładów z naszego rynku, gdyż wartość dodana dla klienta nie wynika z posiadania dużej organizacji. Podstawą sukcesu są przede wszystkim wysokie walory techniczne, duża funkcjonalność sprzedawanych urządzeń oraz dobre relacje z klientami i zrozumienie ich potrzeb.

Oczekiwania klientów są dzisiaj przekazywane nie w formie komunikatów, jakie mają wymagania techniczne i cenowe, ale jakie trapią ich problemy z produkcją oraz biznesem lub jakie korzyści chcieliby w przyszłości otrzymać w zakresie infrastruktury. Producenci elektroniki zawierzają w ten sposób dystrybutorom swoją przyszłość i w naszej pracy trzeba dać im poczucie, że robi się wszystko, aby im pomóc.

Oznacza to, że dążenie do sprzedaży za każdą cenę jest błędem i trzeba umieć powiedzieć "nie" albo odesłać do konkurencji, gdy wiemy, że ona ma lepsze rozwiązanie. Chodzi o wzajemne zaufanie w długim okresie, a nie o aktualny wynik sprzedaży. Trzeba też znać na wylot produkty, ich dobre i złe strony i umieć to przekazać klientowi, mówiąc szczerze o ograniczeniach oraz potencjalnych problemach, aby nie było potem zaskoczenia.

- Czyli można powiedzieć, że o sukcesie decyduje w największym stopniu funkcjonalność oferowanych produktów i ich zaawansowanie techniczne?

Na rynku jest wiele urządzeń do produkcji i gdy się przyjrzymy wszystkim szczegółom zobaczymy, że sporo się one różnią. Są mniej lub bardziej elastyczne, przyjazne w użytkowaniu lub nie, dopasowane do wymogów produkcji masowej lub elastycznej oraz małoseryjnej. Różnice kryją się w tym, jak wykonana jest ich konstrukcja, a więc pośrednio jakie ponosi się koszty serwisowe.

Poza tym ważna jest znajomość produktu na rynku, to, że używają go inni i mają o nim dobre zdanie tak samo jak to, że jego parametry zostały dobrze dopasowane do profilu krajowych firm, czyli ich wielkości, obszarów aktywności i możliwości inwestycyjnych. Takich kryteriów jest wiele i dopiero sumarycznie decydują one o sukcesie.

To, co jest napisane w dokumentacji demonstracja działania w sterylnych warunkach testowych nie są dzisiaj wystarczającą rekomendacją. Grono zadowolonych klientów, którzy korzystają z takiego sprzętu od lat, którzy na nim produkują od lat, to też znakomita rekomendacja dla marki i pomoc w sprzedaży. Oni wiedzą, ile kosztuje eksploatacja, jakie warunki są w zakresie serwisu, ile trwa przezbrojenie itd. W moim przypadku Mirae nie było marką znaną w Polsce, bo miało swoje produkty jedynie w koreańskich firmach obecnych w Polsce.

- Ale o takich zależnościach i uwarunkowaniach informują w zasadzie wszyscy dostawcy. Często odnosi się wrażenie, że ich przedstawiciele mówią jednym głosem…

W zasadniczych kwestiach tak z pewnością jest, bo wymienione kryteria i zależności nie są jakąś tajemną wiedzą. W praktyce liczą się więc drobne szczegóły i niuanse techniczne oraz wartość dodana do sprzętu. Ważne jest to, jak zostaną one zaprezentowane oraz jaki mają wpływ na działalność danego producenta. Istotne jest też dobre szkolenie, a więc czas poświęcony przez sprzedawcę na to, aby razem z klientem wdrożyć wykorzystanie urządzenia w firmie i zgranie jego pracy z całą resztą.

Do tego przykładam dużą wagę i poświęcam sporo czasu, i myślę, że dlatego jestem wybierany, bo moja oferta dotyczy zawsze kompleksowego wsparcia całej produkcji, przeglądu procesów, aby nowy sprzęt działał jak najlepiej. Można powiedzieć, że sprzedajemy technologię produkcji a nie urządzenia. To jest dzisiaj wartość dodana, bo chodzi o to, aby inwestycja przyniosła efekt dla całej produkcji, a nie w jednym miejscu.

- Ale z reguły inwestycje w park maszynowy nie są realizowane poprzez kupowanie całej linii, tylko za pomocą wielu małych kroków…

Jest to jeszcze lepsze pole do popisu dla praktyków, bo trzeba mieć więcej wiedzy i doświadczenia, aby się znaleźć w takim skomplikowanym otoczeniu, gdy razem pracuje wiele urządzeń różnych firm. Nierzadko tacy klienci są przez duże firmy traktowane nieco po macoszemu, to znaczy sprzedaje się im urządzenia, ale przy minimalnym wsparciu, z uwagi na większą liczbę problemów i ryzyko.

Z reguły tacy producenci mają też niewiele środków na inwestycje i zanim coś zamówią, bardzo długo analizują dostępne możliwości, zastanawiają się przez miesiące oraz są bardzo nieufni. A wielki biznes nie może często czekać tak długo na niewielki z ich perspektywy kontrakt. Duże firmy działają pod presją wyników sprzedaży "z góry", mają większe koszty wynikające z wielkości organizacji i muszą działać efektywnie. Stąd mali producenci z przypadkowym parkiem maszynowym traktowani są często jako zło konieczne. W rzeczywistości jest to przestrzeń, którą duży biznes zostawia dla nas.

W małych firmach produkcyjnych lub kontraktowych tworzenie klimatu zaufania i wzajemnych partnerskich relacji trwa najdłużej i liczy się w latach. Niemniej one zwykle są też najtrwalsze i długo przynoszą obu stronom korzyści.

- Jakie przesłanki kryły się za tym, aby zaproponować klientom wynajem urządzeń?

Z uwagi na specyfikę rynku polskiego i dużą liczbę małych firm produkcyjnych o ograniczonym potencjale inwestycyjnym, wprowadziliśmy usługę wynajmu całych linii produkcyjnych. Była to nowość o dużym potencjale marketingowym, ale w ostatecznym rozrachunku okazało się, że i tak większość firm wolała kupić sprzęt, a nie go wypożyczyć. Wbrew początkowym planom, zamiast małych przedsiębiorstw, znacznie chętniej korzystają z tego duże firmy, bo ich księgowość ceni to rozwiązanie za to, że płaci się tylko raty i nie trzeba starać się o kredyt w banku.

Z uwagi na specyfikę rynku polskiego i dużą liczbę małych firm produkcyjnych o ograniczonym potencjale inwestycyjnym, wprowadziliśmy usługę wynajmu całych linii produkcyjnych. Była to nowość o dużym potencjale marketingowym, ale w ostatecznym rozrachunku okazało się, że i tak większość firm wolała kupić sprzęt, a nie go wypożyczyć. Wbrew początkowym planom, zamiast małych przedsiębiorstw, znacznie chętniej korzystają z tego duże firmy, bo ich księgowość ceni to rozwiązanie za to, że płaci się tylko raty i nie trzeba starać się o kredyt w banku.

Staramy się pokazywać elastyczność i brak ryzyka takiego rozwiązania, bo wprawdzie cenę rozkłada się na pięć lat, ale nie ma żadnych przeszkód, aby po np. dwóch zmienić wynajętą linię produkcyjną na inną, wydajniejszą, bo w międzyczasie firma się na tyle rozwinęła, że pierwotne założenia są już nieaktualne. Przy wynajmie nie ma też problemu ze sprzedażą starych rozwiązań, a serwis jest wliczony w cenę.

Naszym nowym pomysłem jest też usługa wynajmu podajników, która cieszy się ogromnym powodzeniem. Kupując maszynę, trzeba kupić też wyposażenie i aby mieć bogatą wersję, trzeba zapłacić nierzadko drugie tyle. W przypadku producentów EMS potrzeby w zakresie podajników zmieniają się ze zlecenia na zlecenie, raz wymagane są te, innym razem tamte, przez co koszt ich posiadania staje się znaczący.

Dlatego my postanowiliśmy to uprościć - zainwestowaliśmy w magazyn podajników i zaczęliśmy je wypożyczać producentom na czas wykonania zlecenia, np. na tydzień. Ceny są ustalone na możliwie najniższym poziomie i efekt jest taki, że mimo sporego posiadanego zapasu, tworzą się kolejki. Co ciekawe, wiele podajników nie wraca z wypożyczenia, bo klienci dochodzą do przekonania, że pożyczają na tyle często, że warto je mieć w firmie na stałe.

Używanie zamiast posiadania staje się coraz popularniejsze, ale w Polsce przebija się powoli. Znacznie więcej zainteresowania jest np. w Czechach.

- No właśnie. Skoro mowa o Czechach, to może warto skomentować aktywność zagraniczną?

Od trzech lat działamy w trochę szerszej perspektywie, jeśli chodzi o sprzedaż, z którą wyszliśmy poza kraj, podejmując się obsługi rynku w przypadkach, gdy dotychczasowy przedstawiciel sobie nie radził lub zrezygnował.

Sprzedając urządzenia w krajach odległych od Polski, stawiamy na intensywne szkolenie tamtejszych pracowników tak, aby pełnili oni w jak największej części funkcję obsługi technicznej oraz serwisu we własnym zakresie przy naszym wsparciu kompetencyjnym i logistycznym w zakresie części zamiennych. Okazuje się, że takie osoby wybrane spośród pracowników są w stanie rozwiązać 90% problemów, szybciej i taniej dla obu stron. Oferowane maszyny mają gwarancję producenta, dzięki czemu klienci zagraniczni nie muszą się obawiać, że dystrybutor zostawi ich na lodzie.

- Patrząc na ofertę widzimy, że macie głównie sprzęt Mirae, a regułą branży jest, że firmy dążą do poszerzenia asortymentu i rozwoju poziomego…

W biznesie postawiliśmy na wąską specjalizację i postanowiliśmy się skupiać na dobrej znajomości produktu, który oferujemy. A im większy asortyment, tym niestety trudniej znać na wylot rozwiązania we wszystkich szczegółach i zapewnić serwis. Jest to oczywiście możliwe, ale niestety kosztowne. W naszym przypadku wybór padł na wąską specjalizację, na sprzedaż maszyn jednego producenta, ale za to z doskonałą znajomością każdego ich niuansu.

Dopiero niedawno, po 7 latach, rozszerzyliśmy ofertę o materiały ESD, bo nasi klienci na tyle często kierowali do nas takie pytania, że postanowiliśmy po latach okazjonalnego załatwiania uznać, że jest to już stała część naszego biznesu.

Dwa lata temu weszliśmy też w sprzedaż sprzętu do produkcji prototypowej i mamy w sprzedaży takie urządzenia chińskiego producenta. Został on skrupulatnie wybrany, był testowany przez rok, a producent audytowany przez nas kilkakrotnie tam na miejscu.

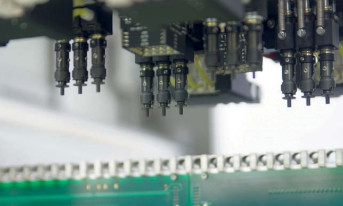

W ofercie pojawiły się też urządzenia do montażu automatycznego elementów przewlekanych. Proponuje się różne technologie i rozwiązania. My stawiamy w tym zakresie na urządzenia hybrydowe, a więc zdolne do montowania podzespołów powierzchniowych i przewlekanych. W warunkach polskich wydaje się nam, że ma to lepszą korelację z realiami rynku krajowego, a poza tym ich producentem jest Mirae, czyli partner o wypróbowanych możliwościach i jakości.

Warto zauważyć, że montaż automatyczny THT nie dotyczy już kondensatorów lub oporników. W tej technologii obsadzane są elementy, których nie ma w wersji powierzchniowej, a więc przekaźniki, złącza, gniazda bezpiecznikowe. Chcemy proponować klientom urządzenia, które pozwolą im automatycznie zamontować każdy element.

- Jaką skalę działalności ma firma?

SMT-TECH dzisiaj nie jest już firmą najmniejszą, ale też daleko mu do rynkowych gigantów. Kadra liczy kilka osób w Polsce i myślimy o poszerzeniu składu do około 10 pracowników, aby rozkręcić tę nową część biznesu związaną z antystatyką.

Niemniej, skoro zakładamy brak presji na sprzedaż i wyniki, to firma musi mieć małe koszty, które uzyskuje, korzystając z usług zewnętrznych serwisantów, nie ma dużej siedziby itp. Pomaga nam to, że maszyny Mirae generalnie się nie psują i w ich przypadku powinno się raczej mówić o okresowej obsłudze technicznej, a nie o naprawach. A jeśli o nie chodzi, to 90% napraw wynika z błędów operatorów, a nie awarii maszyn.

Od samego początku SMT-TECH miał się zajmować serwisem urządzeń Mirae w skali europejskiej i dzisiaj takie usługi wykonujemy. Zarządzamy siecią serwisantów w wielu krajach Europy, prowadzimy trzy magazyny części zamiennych oraz akcesoriów do maszyn: w Estonii, Polsce i we Włoszech. Nasza organizacja pracy polega na tym, że klienci zgłoszenia serwisowe przesyłają do nas a my je analizujemy i zlecamy pracę pracownikom serwisu w formie konkretnych czynności do wykonania, a potem raporty przesyłamy do producenta.

W najbliższej przyszłości będziemy też wzmacniać swoją obecność w Czechach, gdyż jest to aktualnie rynek, który szybko rośnie. Niższe koszty działalności ściągają na ten rynek zlecenia montażowe i sytuacja przypomina to, co działo się u nas kilka lat temu. Jest zapotrzebowanie na sprzęt, ale wiedza klientów jest niewielka i wymaga sporo pracy. Na szczęście wiele fabryk jest ulokowanych blisko granicy z Polską, co trochę ułatwia komunikację.

Rozmawiał Robert Magdziak