Duża część producentów układów scalonych oraz oprzyrządowania jest jednak sceptycznie nastawiona do proponowanych zmian. Według prognoz, przejście na technologię 450mm będzie kosztowało branżę 16 mld dol, przy czym początkowe koszty będą należeć głównie do dostawców sprzętu. Plany ISMI przewidują, że pierwsze zakłady produkujące z wykorzystaniem tej technologii powinny pojawić się najwcześniej w 2012 roku. Początkowo tylko duże firmy, takie jak Intel, Samsung czy TSMC, będą mogły sobie pozwolić na rozpoczęcie wytwarzania z użyciem dużych płytek.

Różnice zdań

Wprowadzenie nowych rozmiarów płytek jest tematem kontrowersyjnym. Jako argument za wykorzystaniem nowej technologii Intel wskazuje konieczność zwiększenia wymiarów płytki w celu pozostania w zgodzie z prawem Moore’a. Aby było to możliwe, zmiany obowiązującej średnicy płytek podłożowych powinny następować co 15 lat. Przedstawiciele Intela przekonują, że bez zwiększenia rozmiarów płytki branża nie będzie w stanie uzyskać zmniejszenia kosztów o 30% w przeliczeniu na powierzchnie układów. Mimo iż w przyszłości przejście do 450mm wydaje się nieuniknione, to sporną kwestią jest moment, w którym to powinno nastąpić oraz ryzyko i koszty z tym związane. Firma, która zdecyduje się pierwsza zrobić krok w nowym kierunku może znacznie zyskać w porównaniu z konkurencją. Tego typu scenariusz miał miejsce, gdy Samsung, inwestując w płytki o średnicy 200mm, wyprzedził na rynku japońskie firmy. Intel planuje otwarcie pierwszej fabryki tego typu już w 2012 roku. W tym celu w ramach konsorcjum Sematech, skupiającego poza Intel takie firmy jak Advanced Micro Devices, Hewlett Packard, IBM, Infineo, Samsung, Texas Instruments, TSCM czy NEC, uruchomiono program mający na celu opracowanie wytycznych odnośnie przyjęcia nowego standardu.

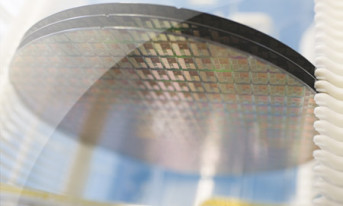

Od 300 do 450mm

Istnieje również drugi program zmierzający do wprowadzenia technologii 450mm, w który zaangażowane jest konsorcjum Sematech. Uprzednio udzieliło ono poparcia przedsięwzięciu 300mmPrime, którego celem było poprawienie efektywności produkcji w technologii 300mm. Wśród zamierzeń organizatorów programu, najważniejszymi były udoskonalenie wyposażenia, automatyzacji oraz stopnia zintegrowania hal produkcyjnych w celu sprostania wymogom dużej produkcji, przy zachowaniu jak najniższych kosztów. ISMI traktuje ten program jako pomost mający ułatwić w przyszłości przyjęcie standardu 450mm. Poprzez usprawnienia w funkcjonowaniu obecnie wykorzystywanych fabryk, trudności związane z przejściem na następny rozmiar płytek mogą być mniejsze. Badania przeprowadzone przez ISMI na przestrzeni 9 miesięcy, polegające na dynamicznej symulacji ponad 130 ośrodków produkcyjnych oraz po ponad 5000 godzinach programowania oraz analiz, potwierdzają, że 300mmPrime jest w stanie zmniejszyć czas cyklu produkcyjnego o 50%. Jednakże nie spełni pokładanych w nim nadziei odnośnie redukcji kosztów o 30%. Wnioskiem, jaki wyniesiono z tego programu jest konieczność wprowadzenia płytki półprzewodnikowej o większych rozmiarach w celu osiągnięcia satysfakcjonującego zmniejszenia kosztów. W chwili obecnej, ISMI zdradziło plany odnośnie programu mającego w pełni określić plan wprowadzenia standardu 450mm. O ile program 300mmPrime miał głównie na celu zmniejszenie czasu cyklu produkcyjnego oraz zwiększenie produktywności, program 450mm koncentruje się na zmniejszeniu całkowitych kosztów produkcji. Oba programy są jednak kompatybilne, co w oznacza, iż udoskonalenia uzyskane w 300mmPrime zostaną wykorzystane w przypadku opracowywania technologii 450mm. Według ISMI, zespół odpowiedzialny za program 450mm rozpocznie swoje pracę już w tym roku, a pierwsze wyniki jego działalności powinny być znane w 2008 r. Wśród głównych celów na następny rok wymienia się zadbanie o dostępność płytek półprzewodnikowych o wymiarach 450mm, opracowanie standardów oraz wytycznych odnośnie ośrodków produkcyjnych oraz stworzenie prototypu takiej fabryki.

Dalsza polityka zakłada opracowanie przez wszystkie firmy uczestniczące w projekcie wspólnych wytycznych odnośnie przyjęcia standardów wytwarzania w technologii 450mm, użycie opracowanego przez ISMI Industry Economic Model oraz innych narzędzi modelowania biznesowego w celu określenia wydajnego ekonomicznie planu wprowadzenia tej technologii. Ponadto planowane jest wspomaganie zmian na rynku popularyzujących tę technologię.

Producenci są sceptyczni

Program 300mmPrime miał na celu przygotowanie rynku na wprowadzenie standardu 450mm tak, aby zmiana ta nie była skomplikowana, a przy tym jak najmniej kosztowna. Ponadto, bez uzyskania poprawy wydajności w przypadku układów 300mm, o wiele trudniej będzie przekonać firmy działające w branży do przejścia na nowy rozmiar płytki. Jednak w odróżnieniu od 300mmPrime, program 450mm spotkał się z negatywnym oddźwiękiem wśród dużej części branży, a w szczególności producentów oprzyrządowania przeznaczonego do produkcji półprzewodników. Wśród firm, które sprzeciwiają się planom wprowadzenia płytek 450mm w 2012 roku jest między innymi światowy lider branży, Applied Materials (USA). Przedstawiciele tej firmy oponują twierdząc, że rynek nie jest przygotowany na wprowadzenie oprzyrządowania nowej generacji. Ponadto, korzyści ze zwiększania rozmiaru płytki mogą być mniejsze niż to miało miejsce w przeszłości. Mimo iż zmiana ta z technologicznego punktu jest możliwa, producenci są ograniczeni czynnikami ekonomicznymi. Wielu z nich nie ma środków finansowych potrzebnych do przejścia na tego typu technologię, natomiast część nadal odczuwa skutki przejścia z technologii 200mm do 300mm. Według wyliczeń Applied Materials, koszt R&D w zakresie wyposażenia fabryki jest o 20 mld dol. większy niż firmy są w stanie sfinansować. Ponadto w sytuacji, gdy narzędzia będą coraz bardziej produktywne, zapotrzebowanie na nie się zmniejszy. Może to spowodować zmniejszenie zysków ich producentów, co dodatkowo wpłynie na niechęć firm do angażowania się w opracowanie narzędzi dla płytek 450mm. Firma nie kwestionuje potrzeby powiększenia rozmiarów płytki, jednak proponuje przesunięcia w czasie tej zmiany. Branża półprzewodników potrzebowała 15 lat, aby dokonać zmiany obowiązującej technologii z 200mm na 300mm, natomiast proponowane przez ISMI przyjęcie standardu 450mm w 2012 r. będzie oznaczało 12 lat pomiędzy przyjęciem tej a poprzedniej technologii. Dla większości producentów jest to zbyt krótki okres, aby uzyskać zadowalający zwrot z inwestycji w 300mm. Dlatego wielu z nich twierdzi, że jest za wcześnie na wprowadzenie tej nowości. Powszechna opinia mówi, że należy najpierw w pełni wykorzystać możliwości, jakie oferuje obecnie stosowana technologia.. Dla dostawców sprzętu do produkcji półprzewodników istotny jest także czas pełnej adaptacji 450mm. Branża ta spotkała się z tym problemem przy okazji wprowadzenia standardu 300mm. Producenci zmuszeni byli zainwestować znaczne sumy w opracowanie nowych narzędzi, natomiast zwrot kosztów uzależniony był od tempa, w jakim powstawały nowe fabryki. Według niektórych analiz, branża może potrzebować nawet 30 lat, aby uzyskać zwrot wniesionych środków. Ten sam scenariusz może mieć miejsce w przypadku 450mm. Według analiz przeprowadzonych przez Partner, początkowo tylko 11 ośrodków produkcyjnych będzie w stanie rozpocząć tego typu produkcję, wliczając w to fabryki takich firm jak Intel, Toshiba, TSMC, ST Microelectronics oraz konsorcjum IBM, Chartered Semiconductor i Samsung. Problemem w tym wypadku jest głównie koszt wyposażenia fabryki w technologii 450mm. Cena tego oprzyrządowania może być nawet od 5 do 8 razy większa niż obecnie używanych maszyn. Ponadto, przejście na nową technologię wymaga zmiany całego łańcucha produkcyjnego. Przewiduje się, że obecnie tak naprawdę tylko Intel oraz Samsung produkują wystarczająco dużo, aby opłacało im się skorzystać z płytek 450mm. Z tego powodu pojawiają się głosy, że celem firmy Intel jest uzyskanie znacznej przewagi nad konkurencją poprzez kosztowny wyścig technologiczny. Główny rywal firmy na rynku procesorów, AMD, z pewnością miałby duży problem ze zgromadzeniem środków na fabrykę pracującą w technologii 450mm. Mogłoby to doprowadzić do zmniejszenia konkurencji na rynku, a tym samym negatywnie wpłynąć na innowacyjność branży.

Intel odpiera te zarzuty, twierdząc, że wprowadzenie płytek 450mm nie będzie tak skomplikowane jak w przypadku 300mm, gdzie zmiana ta wymagała zastąpienia niezautomatyzowanych fabryk w pełni zautomatyzowanymi liniami produkcyjnymi. Przedstawiciele firmy przekonują, iż o ile w przypadku 300mm można było mówić o rewolucji, to przyjęcie 450mm będzie naturalną ewolucją rynku. W tym wypadku, zmiany będą się odnosić głównie do rozmiarów płytki, jako że większość obecnie stosowanych rozwiązań odnośnie automatyzacji, a w tym oprogramowania, może być użytych w ośrodkach następnej generacji. Jedna fabryka działająca w 450mm kosztowałaby mniej niż dwa razy więcej co fabryki wykorzystujące płytki 300mm. W zależności od wydajności, koszt takiego ośrodka kształtowałby się w przedziale od 5 do 6 mld dol.

Podsumowanie

Obecnie istnieją trzy możliwe scenariusze wprowadzenia technologii 450mm. Pierwszy przewiduje, iż nie nastąpi to w najbliższym czasie, a może nawet nigdy, natomiast branża skoncentruje się nad rozwijaniem innych sposobów zwiększenia produktywności i obniżenia kosztów. Drugim wariantem jest przyjęcie 450mm w roku 2012, jednak jest to bardzo mało prawdopodobne, zarówno z ekonomicznego, jak i technologicznego punktu widzenia. Trzeci wariant, najbardziej prawdopodobny, zakłada opóźnienie w czasie przyjęcia nowego standardu. Według raportu sporządzonego przez VLSI Research, zmiana technologii będzie w pełni opłacalna najwcześniej w 2020, lub nawet w 2025 roku. Raport ten stwierdza, że całkowity koszt, jaki ponieśliby producenci wyposażenia do produkcji układów wyniósłby 102 mld dol. Dla dużej części analityków bardziej racjonalne wydaje się skupienie większej uwagi na takich inicjatywach jak 330mmPrime. Przy obecnym stanie rynku, bardziej opłacalnym byłoby podniesienie wydajności obecnie działających fabryk. Część analityków twierdzi, że obserwując w jaki sposób kształtuje się technologia 32nm oraz 22nm, zwiększenie wymiarów płytki do 450mm nie spowodowałoby poprawy wydajności na miarę włożonych w tę zmianę środków. Produkcja na płytkach 300mm obecnie zaspokaja wymagania rynku. Spodziewane jest także powstanie dużej liczby nowych ośrodków tego typu – głównie w Azji. Większa konkurencja może doprowadzić do zmniejszenia ceny płytek 300mm. Proces ten może przyczynić się do mniejszego zainteresowania nowym rozmiarem płytek. Mimo, że koszt jednostkowy wytwarzanych układów jest mniejszy w przypadku płytek 450mm, to jednak według analityków, obecne tendencje na rynku nie wskazują, że jest to główny czynnik decydujący o opłacalności produkcji.

Jacek Dębowski