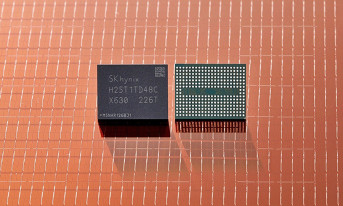

Firma udowadnia swoją wiodącą pozycję technologiczną, oferując nowy zaawansowany produkt sześć miesięcy po dostarczeniu klientom, jako pierwsza w branży, 8-warstwowego układu HBM3E w marcu tego roku. SK hynix jest jedyną firmą na świecie, która od czasu wprowadzenia na rynek pierwszego na świecie chipa HBM w 2013 roku opracowała i wprowadziła całą linię HBM od pierwszej (HBM1) do piątej generacji (HBM3E). Firma planuje utrzymać pozycję lidera na rynku pamięci AI, odpowiadając na rosnące potrzeby klientów zajmujących się sztuczną inteligencją.

Według SK hynix, 12-warstwowy układ HBM3E spełnia najwyższe światowe standardy we wszystkich obszarach, które są niezbędne dla pamięci AI, w tym dotyczące szybkości, pojemności i stabilności.

Zwiększono prędkość operacji pamięci do 9,6 Gb/s, co jest najwyższą dostępną obecnie prędkością pamięci. Jeśli Large Language Model "Llama 3 70B" jest obsługiwany przez pojedynczy procesor graficzny wyposażony w cztery układy HBM3E, może odczytać łącznie 70 mld parametrów 35 razy w ciągu sekundy.

Zwiększono pojemność o 50% poprzez zbudowanie 12 warstw DRAM o pojemności 3 GB, o tej samej grubości, co poprzedni ośmiowarstwowy produkt. Aby to osiągnąć, każdy układ DRAM jest o 40% cieńszy niż wcześniej i ułożony pionowo przy użyciu technologii TSV4 (Through Silicon Via).

Rozwiązano również problemy strukturalne, które wynikają z wyższego układania cieńszych chipów, stosując zaawansowany proces MR-MUF (Mass Reflow Molded Underfill). Pozwala to zapewnić o 10% wyższą wydajność rozpraszania ciepła w porównaniu z poprzednią generacją oraz zapewnić stabilność i niezawodność produktu dzięki ulepszonej kontroli zniekształceń.

Źródło: SK hynix