A zatem, skoro tak wiele w naszym życiu zależy od elektroniki, oczekiwania co do niezawodności i żywotności urządzeń są zdecydowanie wyższe niż w przeszłości.

Jak temu sprostać?

Zaczynamy od projektu i serii próbnej, tu następuje pierwsza konfrontacja wymagań z technologiami produkcji. Projektant powinien świadomie określić klasę jakości produktu (1, 2 lub 3 wg IPC), wymiary i ich tolerancje oraz właściwości fizyczne płytki w zależności od rodzaju urządzenia, w którym płytka będzie wykorzystywana i warunków pracy.

Materiał bazowy może być zdeterminowany przez wiele parametrów, najczęściej wymagania dotyczą: temperatury zeszklenia Tg, współczynnika rozszerzalności granicznej CTEz, x, y, przewodności cieplnej TC (thermal conductivity), odporności na tworzenie włókien przewodzących CAF (conductive anodic filament) i wymagania niepalności wg UL.

W niektórych zastosowaniach ważne są parametry elektryczne, takie jak stała dielektryczna Dk, stratność Df czy odporność na przebicia. A jeśli to za mało, to już zza węgła wygląda obwód drukowany z kontrolowaną impedancją. Praktycznie każdy odrębny obszar zastosowań obwodów drukowanych ma swoje specyficzne wymagania.

Zatem bardzo ważne jest określenie wymagań krytycznych dla danego zastosowania i wyraźne przedstawienie ich producentowi płytek. W tym zakresie dobremu porozumieniu obu stron sprzyja sprawna komunikacja między projektantem a technologiem producenta PCB. Często projektanci nie mają świadomości, jak wiele zależy od ograniczeń, ale i możliwości producenta.

Ponadto dobrze jest pamiętać, że po etapie prototypu, przy produkcji seryjnej, producenci z dalekich krajów spodziewają się projektu sprawdzonego i zgodnego z własną technologią. Niespodzianki na tym etapie mogą być kosztowne.

A sama produkcja?

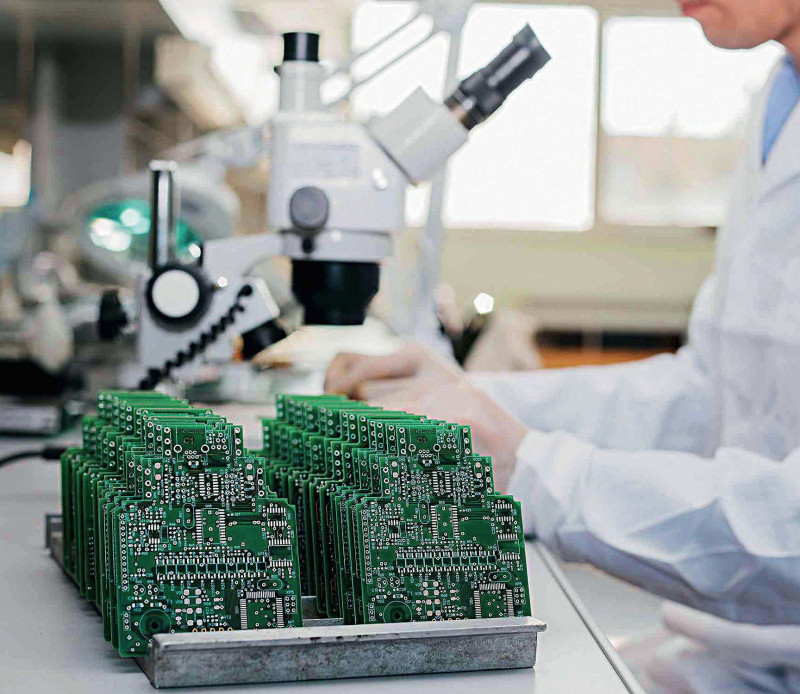

Po pierwsze warto wybrać dostawcę płytek, działającego wg uznanych standardów, który ma pod kontrolą każdy etap produkcji i potrafiprzedstawić odpowiednie zapisy ze sprawdzeń oraz parametry procesów. Poza praktycznie obowiązkową ISO 9001:2015 oraz wdrożeniem metod SixSigma, cały zakres wymagań jest zawarty w publikacjach IPC6011, IPC6012, IPC6013 (w zależności od typu obwodu drukowanego), a kryteria akceptacji w IPC-A-600.

Szybki rzut oka na drzewo specyfikacji IPC Standards Tree uświadamia nam, że cała droga od projektu do gotowego wyrobu jest określona wymaganiami IPC, które wynikają z wieloletnich doświadczeń producentów elektroniki.

Jakość obwodów

System jakości dostawcy płytek powinien umożliwiać zbieranie danych z poszczególnych etapów procesów.

Dla każdego zlecenia produkcyjnego gromadzone są informacje o wszelkich wydarzeniach jakościowych, parametrach procesów, dokonanych pomiarach i używanych materiałach. Powstaje w ten sposób kompletna historia zlecenia produkcyjnego, która w razie potrzeby przydaje się nie tylko przy wykrywaniu przyczyn niezgodności, ale jest też wielką pomocą w codziennym doskonaleniu procesów.

Dla branży samochodowej wymagania pełnej identyfikowalności są opisane w publikacji IPC-1782. Na podstawie zgromadzonych danych możliwe jest też określenie zdolności procesów Ck, która jest miarą poziomu jakości produkcji i pozwala się porównywać z innymi producentami. Klient, jeśli chce, ma wgląd w całą jakościową historię produkcji swojej partii obwodów.

W szczególności zapisy z produkcji są używane przy tworzeniu dokumentacji do zatwierdzenia części do produkcji seryjnej (PPAP - production part approval process), co jest wymaganiem normy branży samochodowej (IATF 16949:2016).

Często niedoceniana jest czystość płytek, której brak przekłada się najpierw na kłopoty z montażem, szczególnie SMT a w dłuższej perspektywie czasowej na niezawodność całego urządzenia elektronicznego. Szacuje się, że około 15% defektów zmontowanych obwodów drukowanych bierze się z zanieczyszczeń jonowych na powierzchniach PCB.

Są to pozostałości po agresywnych chemikaliach używanych przy produkcji, do tego dochodzą zanieczyszczenia olejami, solami czy pyłami z powietrza. Wskutek tych pozostałości oraz przez niewystarczające zabezpieczenie płytki przed wpływami środowiska powstaje korozja, wzrastają dendryty, czyli metaliczne wypustki prowadzące do zwarć i zaczynają się procesy elektrochemiczne, których końcowym rezultatem będzie awaria całego urządzenia.

Kontrola czystości, np. jonografem zgodnie z IPC-TM-650: Ionic Analysis Methodologies Test Method 2.3.25 (ROSE test), oraz odpowiedni sposób zapakowania gotowych płytek (próżniowo) powinny zabezpieczyć przed przyszłymi niespodziankami. Zdarza się, że płytki są zużywane przez klientów stopniowo, w miarę aktualnych zamówień i po roku spędzonym w magazynie o niekontrolowanych warunkach (wilgotność i temperatura) mogą być źródłem nieoczekiwanych kłopotów przy montażu lub późniejszej reklamacji całego urządzenia przez końcowych klientów.

Kontrola najwyższą formą zaufania

Wreszcie mamy wyprodukowany obwód drukowany, ale czy na pewno jest dobry? Tu podczas kontroli końcowej mamy do dyspozycji cały katalog testów, z których najbardziej podstawowe to:

- test elektryczny - sprawdzenie, czy występują wszystkie wymagane połączenia elektryczne i czy nie ma zwarć pomiędzy sąsiednimi obwodami,

- sprawdzenie wymiarów - na zgodność z dokumentacją klienta i wymaganiami IPC w założonej klasie jakości: wizualnie, testem AOI czy X-Ray przy płytkach wielowarstwowych,

- sprawdzenie wizualne: opisów, soldermaski, pokrycia powierzchni warstwą zabezpieczającą (cyna, złoto, organiczne itd.)

- sprawdzenie postaci materiału bazowego - ubytki, delaminacja, zanieczyszczenia,

- pomiar metalizacji w otworach,

- pomiar grubości miedzi,

- analiza metalograficzna zgładów;

i wiele, wiele innych w zależności od wymagań klienta i rodzaju obwodu drukowanego.

A co ze środowiskiem naturalnym?

Kiedy wydaje się, że już wszystko jest sprawdzone i udokumentowane, warto się dowiedzieć, czy nasz dostawca spełnia wymogi ochrony środowiska. Po procesach galwanicznych przy produkcji obwodów zostaje duża ilość czystej miedzi, która jest dla środowiska zabójczą trucizną. Nie mówiąc o innych emisjach czy odpadach typowych dla procesów produkcyjnych.

Własna oczyszczalnia ścieków i udokumentowana gospodarka odpadami to minimum wymagań, dowodem może być certyfikat spełnienia wymagań normy środowiskowej ISO 14001. Niezawodność elektroniki bardzo cieszy, ale bez troski o środowisko nie będzie kto miał się tym cieszyć i czerpać z tego korzyści.

Funkcjonowanie i niezawodność PCB ma kluczowe znaczenie dla działania całego urządzenia. Dlatego wybór niezawodnego partnera EMS, pracującego wg uznanych standardów i o bogatym doświadczeniu, jest kluczem do tworzenia wysokiej jakości produktów i sukcesu biznesowego.

Piotr Czekalski

Dyrektor ds. technicznych,

Pełnomocnik ds. jakości

Printor sp. z o.o.