Jedna płytka drukowana w urządzeniu sprzyja ekonomiczności produkcji. Tam, gdzie zależy nam na jak najniższym koszcie jednostkowego urządzenia, które docelowo i tak nie ma zbytnich ograniczeń gabarytów, najprościej jest upakować wszystko na większym laminacie. Długoseryjna produkcja tej samej rewizji układu jest stała/niezmienna, po rozpoczęciu procesu może on być prowadzony przez tych samych operatorów, na tych samych maszynach. Często w ten sposób produkuje się urządzenia, na których nie spoczywa za duża odpowiedzialność (czyli nie jest wymagana wysoka niezawodność).

Jednak to właśnie systemy modułowe, choć z pozoru droższe w produkcji, w ujęciu całościowym mogą wypaść korzystniej. Jeśli zaprojektujemy całe urządzenie jako system złożony z poszczególnych układów (np. odrębny moduł procesorowy, komunikacyjny, I/O, zasilacz), to łatwiej jest osiągnąć kilka istotnych celów takich jak:

- dywersyfikacja produkcji – można zlecić zaprojektowanie i wykonanie konkretnego modułu wyspecjalizowanej firmie, która ma odpowiednie kwalifikacje czy park maszynowy (np. skomplikowane testery półproduktów).łatwość dokonywania wszelkich zmian konstrukcyjnych – jeśli okaże się, że warto poprawić np. moduł komunikacyjny (przykładowo, poprzez zaadaptowanie nowych technologii jak np. dołożenie interfejsu Single Pair Ethernet), to przeprojektowaniu ulega znacznie mniejszy układ. Nie trzeba zmieniać tych elementów, które działają prawidłowo. Nie traci na tym jakość i wcześniej potwierdzona niezawodność całego urządzenia – po prostu trafia do oferty jako udoskonalony wariant już sprawdzonego i przyjętego przez rynek systemu.

- szybka aktualizacja do nowych wymagań – w nawiązaniu do wyżej wspomnianych zmian, koszt dostosowania działającego systemu do nowych dostępnych technologii jest minimalny. Czasami wystarczy wymienić lub dodać jeden moduł i uzyskać nowe funkcjonalności. Ale to nie tylko znacznie niższy koszt czysto finansowy dla użytkownika końcowego. Nie do pominięcia jest czas przerwy pracy całego systemu, co znacząco redukuje przestoje technologiczne. Konieczność wymiany generacji np. sterownika skomplikowanego systemu procesowego często pociąga za sobą ponowne pełne okablowanie szafy sterowniczej, co oprócz dodatkowego czasu zwiększa ryzyko popełnienia pomyłki i konieczność dalszego przedłużenia przestoju.

-

tańsza eksploatacja – ewentualne naprawy serwisowe wiążą się z wymianą uszkodzonego modułu, a nie całości. Często mogą być wykonane na miejscu, bez przedłużania wyłączenia całego systemu. Dołożyliśmy zbyt dużo czujników i zasilacz nie wyrabia? Wymieniamy moduł zasilacza. Zapomnieliśmy zadbać o ochronę przeciwprzepięciową dłuższego kabla Ethernet i wskutek gwałtownego skoku napięcia w biegnącej obok linii zasilającej uszkodzeniu uległ port komunikacyjny? Szybko wymieniamy odpowiedni fragment urządzenia. To nie są duże koszty w porównaniu do urządzeń zbudowanych na jednej płytce.

- ekologia – ten aspekt także jest poruszany coraz częściej. Niektóre firmy wręcz prześcigają się w rozwiązaniach, które pozwalają zostawiać coraz mniejsze ślady śmieciowe po sobie. Jak najdłuższe wykorzystywanie raz zbudowanego systemu, jak najmniejsza ilość odpadów po ewentualnych serwisach – to wszystko jest łatwiejsze do osiągnięcia w przypadku urządzeń modułowych.

Modułowość dzięki złączom

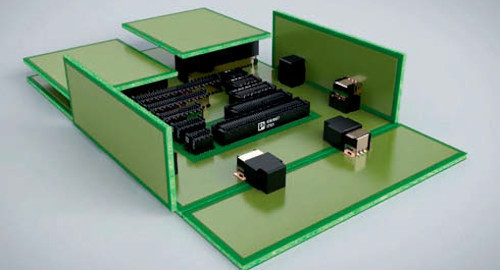

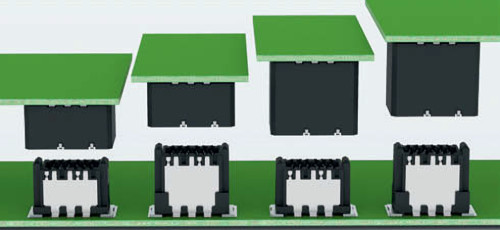

Aby podział projektowanego układu elektronicznego na mniejsze moduły mógł w ogóle być możliwy do wykonania, konstruktorzy muszą mieć swobodę w wyborze odpowiedniego systemu połączeń. Powinny one pozwalać na bezproblemowe przekazywanie pomiędzy mniejszymi PCB zasilania, sygnałów i niezakłóconą transmisję danych wybranymi magistralami. Na szczęście producenci komponentów nadążają za trendami i oferują coś więcej niż systemy połączeń oparte na starych złączach krawędziowych lub zwykłych połączeniach kołkowych. Nowe złącza płytka-płytka umożliwiają uzyskanie dość dużej gęstości upakowania styków, bardzo małe rezystancje i pojemności na połączeniach czy też ekranowanie przed zakłóceniami. Istotne są także takie aspekty jak łatwość mechanicznego łączenia, odporność na nieprawidłowe próby ich wykonania czy gwarancja transmisji po wielokrotnym rozłączaniu. Dobrze jest mieć też świadomość, że znikają ograniczenia co do orientacji płytek w przestrzeni – równolegle jedna za lub ponad drugą, prostopadle czy też możliwość wpięcia wtyku z kablem taśmowym. To pozwala konstruktorom na dużą swobodę w pracy. Wymagane często niskie tolerancje montażowe mają odzwierciedlenie w dokładnych modelach 3D, co znacząco upraszcza proces projektowania. Dostępność odpowiednich bibliotek do używanych programów jest tu kluczowa.

Jak widać, konstruktorzy dostają coraz więcej narzędzi, które pozwalają sprawniej realizować zlecane im zadania projektowe. Branża elektroniki jest niezmiennie rozwijającą się, więc wszelkie nowości odpowiadające na potrzeby rynku są witane z entuzjazmem. W ich wykorzystaniu co prawda nadal prym wiodą najmłodsi inżynierowie, niemniej jednak coraz częściej doświadczona kadra sięga po nowinki techniczne, w czym często pomaga zaufanie, jakim darzy od lat konkretnych producentów/ specjalistów z branży.

Piotr Andrzejewski

Phoenix Contact

tel. 71 398 04 10

www.phoenixcontact.pl