Podstawy akceleracji termicznej

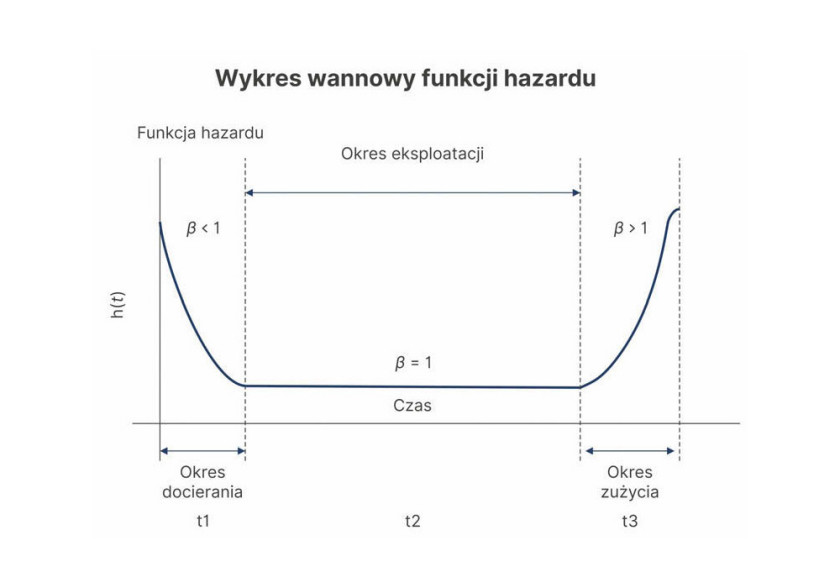

Uszkodzenia urządzeń elektronicznych można podzielić na uszkodzenia występujące w pierwszym, drugim oraz trzecim okresie (rys. 1).

W pierwszym okresie występują uszkodzenia powodowane wadami materiałowymi, wadliwym montażem i innymi błędami mogącymi wystąpić w procesach produkcji. Wykrycie uszkodzeń tego okresu jest celem testowania. W drugim okresie powstają uszkodzenia powodowane czynnikami zewnętrznymi oraz losowymi np. przekraczaniem dopuszczalnych warunków pracy. W trzecim – powstają uszkodzenia powodowane zużyciem materiałów. Uszkodzeniom drugiego oraz trzeciego okresu nie można skutecznie zapobiegać poprzez testowanie w aplikacji. Ich intensywność zależy ogólnie od jakości zastosowanych materiałów i ich właściwego doboru do aplikacji. Jak zauważymy na powyższym wykresie, intensywność uszkodzeń spada w pierwszym okresie użytkowania. Po upływie czasu t1 osiąga ona wartość stałą, charakterystyczną dla okresu drugiego. Teoretycznie, im dłuższy czas testowania, tym więcej uszkodzeń zostaje wykrytych i tym bardziej niezawodny produkt zostaje dostarczony do użytkownika. W praktyce czas trwania testu nie może przekraczać wartości charakterystycznych dla procesu produkcji oraz testowanie nie może powodować nadmiernego zużycia produktu np. pamięci Flash. W celu jego ograniczenia stosuje się "akcelerację termiczną".

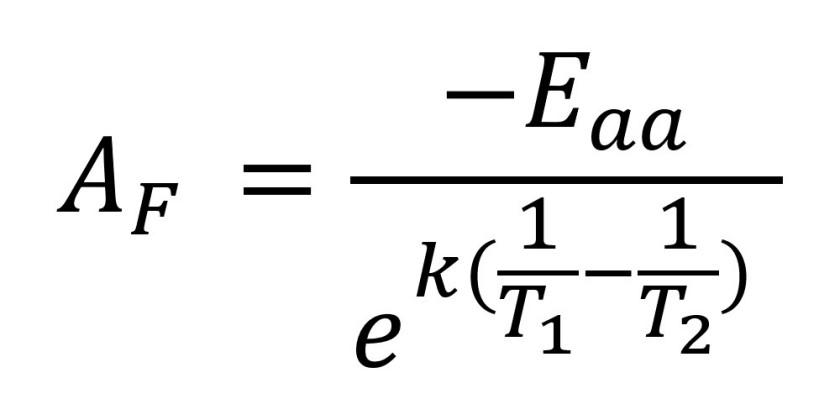

Akceleracja termiczna polega na przeprowadzeniu testu w podwyższonej temperaturze otoczenia. Różnica pomiędzy typową temperaturą użytkowania a temperaturą akceleracji termicznej służy do wyznaczenia współczynnika akceleracji termicznej AF:

gdzie: Eaa – pozorna energia aktywacji, k – stała Boltzmanna, T1 – temperatura akceleracji i T2 – typowa temperatura użytkowania (stopnie Kelwina).

Bazując na ogólnie przyjętych w przemyśle elektronicznym standardach, można wyznaczyć współczynnik akceleracji termicznej. Dla przykładowych wartości: Eaa 0,6 eV, T1 80ºC, T2 40ºC, AF wynosi ≈ 12. Oznacza to, że każda godzina testowania w temperaturze 80ºC teoretycznie odpowiada 12 godzinom użytkowania w temperaturze 40ºC. W tym miejscu należy podkreślić, że przyjmowanie wspólnej energii aktywacji dla wielu rodzajów uszkodzeń może powodować błędy estymacji. Przykładowo, w pamięci Flash występują uszkodzenia z ujemnym współczynnikiem akceleracji, natomiast niektóre uszkodzenia, jak np. upływność komórek DRAM, mogą być skutecznie testowane tylko po podniesieniu temperatury. Włączenie akceleracji termicznej w system procedur testowych pozwala na skuteczną detekcję różnego rodzaju uszkodzeń, o czym jest mowa w dalszej części artykułu.

Procedury testowe w firmie Wilk Elektronik

Akceleracja termiczna ma zastosowanie głównie w testowaniu aplikacyjnym, czasem nazywanym "Burn-in test". Test aplikacyjny polega na zadaniu cykli pracy i weryfikacji poprawności ich wykonania. W przypadku pamięci DRAM oraz Flash test polega na zapisie i odczycie danych testowych. Pomimo wspólnych założeń – jakimi są zapis i odczyt wzorców danych, testy DRAM i Flash różnią się. Sekwencje zapisu/odczytu DRAM są generowane poprzez specjalnie ułożone sekwencje instrukcji napisanych w asemblerze. Tworzą one specjalizowane algorytmy testowe.

Specjalizacja algorytmów testowych sprowadza się do symulacji typowych zadań komputera jak: praca systemu operacyjnego, przetwarzanie dźwięku i obrazu, itd. W odróżnieniu od DRAM, sekwencje zapisu i odczytu dla pamięci Flash są realizowane blokami o rozmiarze od 512 B (rozmiar sektora dyskowego) do kilku MB (rozmiar typowych plików). Ich zapis może być losowy, powodując większe obciążenie kontrolera i układów pamięci Flash lub ciągły w celu detekcji błędów transmisji danych. Cechą wspólną obu metod testowania jest zastosowanie akceleracji termicznej.

Wilk Elektronik – polski producent pamięci komputerowychWilk Elektronik jest polskim producentem pamięci komputerowych i właścicielem marki GOODRAM, a także jedynym producentem konsumenckich modułów pamięci RAM w Europie. Firma, założona w 1991 roku w Tychach, ma 30-letnie doświadczenie na rynku podzespołów komputerowych, działając początkowo jako dystrybutor, a obecnie producent pamięci konsumenckich oraz przemysłowych. Nowoczesna fabryka wyposażona jest w 400 platform testowych, komorę klimatyczną dla rozwiązań przemysłowych oraz jedną z najnowocześniejszych linii SMT w Europie. |

Pamięci DRAM do zastosowań serwerowych lub przemysłowych testowane są w temperaturze 80ºC lub 95ºC – w zależności od specyfikacji produktu, przez 2 do 24 godzin. W tym czasie w DRAM zostaje zapisanych i zweryfikowanych setki TB danych. Tak przeprowadzony test pozwala na detekcję niemal wszystkich uszkodzeń zlokalizowanych w interfejsie lub macierzy komórek pamięci. Pamięci Flash wymagają innego rodzaju testowania ze względu na ograniczoną dostępną liczbę cykli zapisu/kasowania układów Flash oraz ze względu na upływność danych. W trakcie testu pamięci są zapisywane kilku-, kilkunastokrotnie w całej pojemności. Liczba cykli odczytu nie jest ograniczana. Test jest typowo przeprowadzany w temperaturze 80ºC i przy założeniu energii aktywacji upływności 1,2 eV oraz temperatury użytkowania 40ºC, teoretycznie powoduje jej 150-krotne przyspieszenie.

System procedur testowych Wilk Elektronik tworzą omówione procedury testowe oraz narzędzia statystyczne (SPC, Statistical Process Control). Bazując na metodach SPC i statystyce intensywności uszkodzeń, podejmowana jest decyzja o czasie trwania testu. W uzasadnionych przypadkach, test może być wydłużany np. 2–3-krotnie, co zgodnie z przedstawioną teorią pozwala osiągnąć stopień niezawodności właściwy dla drugiego okresu użytkowania. Procedury testowe uwzględniające cechy produktu oraz docelowego środowiska pracy pozwalają na uzyskanie wysokiego stopnia niezawodności produkowanych pamięci tj. stopnia właściwego dla drugiego okresu życia produktu. Stopień ten można wyrazić współczynnikiem MTBF (Mean Time Between Failures) i wynosi on w zależności od produktu od 2 000 000 do ponad 5 000 000 godzin pracy. Osiągnięcie takiego wyniku jest niemożliwe bez stosowania najwyższej jakości komponentów, wdrożenia systemu procedur testowych oraz bieżącej analizy danych powstających w procesie produkcji.

Wilk Elektronik

tel. 32 736 90 00

www.goodram.com