Przyłożone do ścieżek obwodu drukowanego wysokie napięcie stałe, np. pochodzące od źródła zasilania, generuje statyczne pole elektryczne w materiale izolacyjnym wewnątrz płytki drukowanej wykonanej z typowego materiału FR4. To pole elektryczne powoduje migrację jonów miedzi do materiału izolacyjnego. Osady metalu, które tworzą się z biegiem czasu wewnątrz laminatu, mogą prowadzić do niebezpiecznych w skutkach przebić przez warstwę izolacyjną i projektant powinien ocenić wiążące się z tym ryzyko. Na stopień, w jakim zachodzą chemiczne procesy migracji jonów, wpływają różne zjawiska. Na podstawie ich analizy można przewidzieć prawdopodobieństwo awarii, a tym samym określić minimalne bezpieczne odległości między biegunami napięć stałych WN.

Efekt CAF od kilku lat budzi coraz większe zainteresowanie. Obwody drukowane są coraz mniejsze, co prowadzi do ciasnego upakowania elementów i ścieżek je łączących, stąd naturalną konsekwencją jest zbliżanie się do siebie w sensie geometrycznym niebezpiecznych potencjałów na poszczególnych ścieżkach tworzących mozaikę.

Można powiedzieć, że dla wszelkiego rodzaju urządzeń atrakcyjną dla klienta funkcjonalność osiąga się między innymi dzięki zastosowanej w nich elektronice, co oznacza, że obwody coraz częściej pracują w ekstremalnych warunkach środowiskowych, np. w dużej wilgotności. Na dodatek procesy lutowania bezołowiowego wiążą się z większymi naprężeniami termicznymi w materiale bazowym podczas montażu, niż było kiedyś dla SnPb, co zwiększa prawdopodobieństwo wystąpienia efektu CAF. Tym samym efekt ten staje się istotny dla bezpieczeństwa i jest on coraz częściej brany pod uwagę między innymi w branży motoryzacyjnej.

Fizykochemiczne aspekty związane z zagrożeniem

Laminat FR-4 płytki drukowanej składa się z tkaniny z włókna szklanego impregnowanej żywicą epoksydową. Ze względu na pracę PCB w szerokim zakresie temperatur, podłoże to pochłania również nieznacznie wilgoć z otoczenia na skutek rozszerzalności termicznej. Gdy wewnątrz izolatora jest środowisko kwaśne (pH < 7), następuje elektroliza miedzianych ścieżek wywołana potencjałem elektrycznym i jony miedzi migrują do wewnątrz materiału, osadzając się wzdłuż linii sił pola elektrycznego i wzdłuż splecionych włókien szklanych. Osady te zmniejszają przerwę izolacyjną między przewodnikami i jeśli będzie ona zbyt mała, w laminacie dochodzi do przebić (zupełnych lub częściowych), co w konsekwencji może wywołać uszkodzenie urządzenia a nawet pożar.

Co do zasady, gromadzenie się soli miedzi wewnątrz podłoża nie powinno mieć miejsca, ponieważ tkanina z włókna szklanego jest nasączona żywicą. Ale z czasem na styku szkła i żywicy dochodzi do pęknięć. One są maleńkimi kapilarami, w których gromadzi się pochłaniana woda z wilgoci z otoczenia. Są one efektem mikropęknięć wzdłuż włókien szklanych tworzących się na skutek różnego rodzaju naprężeń mechanicznych. Najczęściej powstają podczas wiercenia otworów na przelotki, gdy włókna szklane są odcinane przez wiertło, a ich końce odrywają się od wypełnienia z żywicy na skutek wibracji wywołanych ruchem wiertła.

Innym powodem jest nieprawidłowe manipulowanie laminatem podczas produkcji płytek drukowanych, gdyż jego zginanie powoduje oddzielenie żywicy od włókien szklanych. Z kolei, gdy poszczególne warstwy są ściskane podczas produkcji wielowarstwowej płytki drukowanej, ścieżki przewodzące na warstwach wewnętrznych wtłaczane są w żywicę na sąsiednich warstwach izolacyjnych i odrywają w ich sąsiedztwie włókna szklane od żywicy. Zdarza się również, że podczas produkcji materiału podłożowego włókna szklane nie zostają idealnie zwilżone klejem i utwardzaczem przed przejściem tkaniny przez zbiornik żywicy, wtedy nie przylega ona do tkaniny w tych miejscach. Połączenia włókno szklane-żywica mogą również zostać osłabione pod wpływem naprężeń termicznych, zwłaszcza podczas procesu lutowania bezołowiowego.

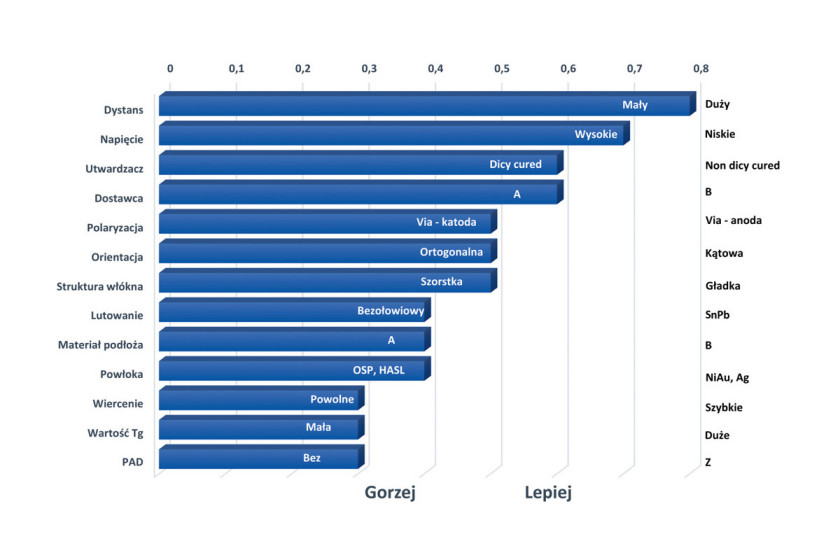

Zjawisko elektromigracji jonów miedzi występuje między elektrodami napięcia stałego. To, czy się pojawi i doprowadzi do problemów, zależy od tego, czy wystąpi splot kilku różnych czynników. Poza wymienionymi problemami mechanicznymi istnieją jeszcze inne zjawiska, które ocenione zostały na rysunku 2. Jak widzimy, dwa najbardziej istotne to wartość przyłożonego napięcia, które determinuje natężenie pola elektrycznego oraz odległość między źródłem tych potencjałów – są to czynniki, na które projektant ma wpływ. Na trzecim miejscu znalazł się typ użytego utwardzacza do żywicy epoksydowej (Dicy Cured lub Non Dicy Cured), a jeszcze dalej jakość procesu producenta związana z prasowaniem laminatów.

Ponieważ korozja pojawia się na anodzie, w układzie ważna jest polaryzacja napięcia, a więc to, czy przy wrażliwym fragmencie jest ścieżka z wysokim dodatnim potencjałem. Kolejną ważną różnicą jest średnica włókien szklanych użytych w tkaninie szklanej. Generalnie, drobne uszkodzenia jej struktur prowadzą do większej liczby problemów z CAF.

Nie ma zależności matematycznych

Parametry związane z możliwością wystąpienia elektromigracji jonów miedzi w laminacie, takie jak wartości charakterystyczne dla procesu lutowania, materiału podłożowego, wykończenia powierzchni, prędkości wiercenia, a także wartość Tg laminatu, nie dają się ująć w matematyczną regułę pozwalającą na wyznaczenie odległości minimalnych i były określane do tej pory empirycznie przez projektantów we współpracy z dostawcami materiałów bazowych w badaniach testowych. Dlatego kontrola DRC w oprogramowaniu projektowym musi być dostosowana do konkretnego zastosowania.

Trzy główne zjawiska odpowiedzialne za CAF

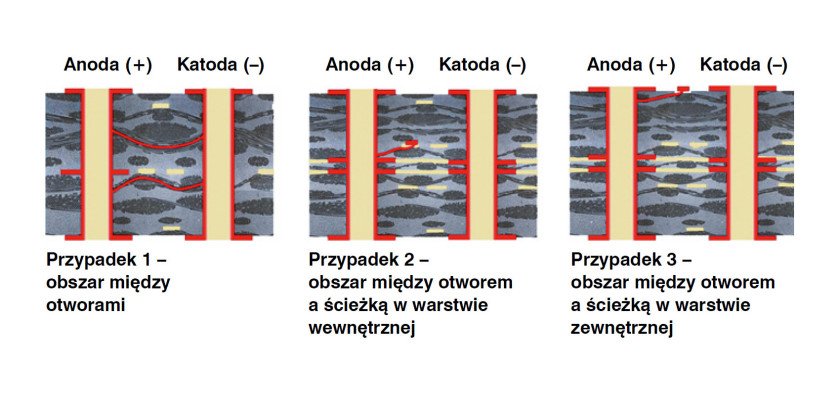

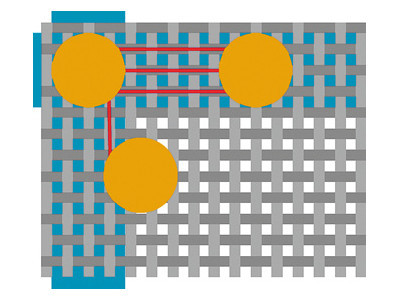

Z braku reguł matematycznych częstotliwość występowania elektromigracji określa się na podstawie prawdopodobieństwa wystąpienia poszczególnych zjawisk. Najczęstszy przypadek 1 pokazany na rysunku 3 dotyczy obszaru pomiędzy dwoma otworami. Podczas wiercenia włókna szklane w ich okolicy są oddzielane i obciążane mechanicznie. Na zewnątrz ścianek otworu tworzą się małe, krótkie kapilary, które w procesie metalizacji wypełnia się miedzią. W ich okolicy występuje duże natężenie pola elektrycznego i dlatego miejsca te często stają się punktem wyjścia do osadzania soli miedzi, a ścieżka jonów tworzy się wzdłuż pasma włókna szklanego.

Drugi przypadek to pojawienie się ścieżki przewodzącej od zewnętrznej ściany otworu do wewnętrznego fragmentu ścieżki lub pada. W wyniku prasowania ścieżka jest wciskana na tyle głęboko w żywicę, że styka się z włóknem szklanym na sąsiedniej warstwie FR-4 i w tym miejscu odrywa tkaninę od żywicy. Trzeci przypadek występuje między wewnętrznym otworem od dołu do ścieżki na zewnętrznej warstwie. Jest on skutkiem zbyt cienkiej warstwy żywicy nałożonej na tkaninę szklaną.

Wskazówki projektowe

Zasady projektowania obwodów drukowanych uwzględniających efekt CAF są określane empirycznie w testach przyspieszonego starzenia. Niestety nie jest możliwa inspekcja nieniszcząca, czy doszło w laminacie do elektromigracji, dlatego w projekcie należy przestrzegać minimalnych odległości między elementami pod napięciem.

Wartości te zależą od poziomu napięć stałych w sieci połączeń oraz struktury tkaniny szklanej użytej w FR-4. Weryfikacje z klasyczną kontrolą reguł odległości elementów metalowych w oprogramowaniu są niewystarczające, podobnie jak ręczne pomiary odległości, gdyż wiele pomiarów trzeba podnieść do warstwy płytki. Wartości minimalnych odległości zależą od parametrów użytego laminatu. Jeśli chodzi o tkaninę szklaną, to drobniejsze struktury z wieloma pojedynczymi włóknami szklanymi w pasie tkaniny radzą sobie gorzej z elektromigracją i wymagają zachowania większych odstępów.

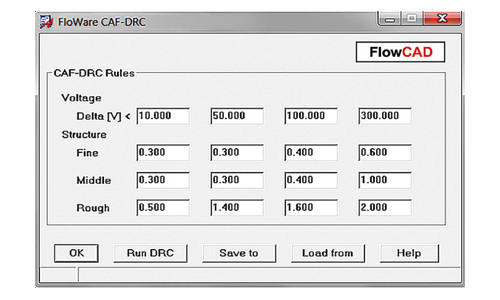

Dla ułatwienia można użyć podziału włókna na trzy klasy struktur: drobne (106, 1080), średnie (2116, 3133, 2157) i grube (7628). Wartości w nawiasach oznaczają popularne oznaczenia podłoży FR-4. Klasyfikację można dowolnie rozszerzyć, a narzędzie przypisuje do warstw klasy zgodnie z opisem materiału w strukturze warstw. Napięcia również dzieli się na klasy: >10 V, >50 V, >100 V i >300 V, a minimalne odległości można zdefiniować w tabeli w zależności od struktury tkaniny i klasy naprężeń (rys. 5). Zawartość tabeli można zapisać dla potrzeb przyszłych projektów.

FloWare CAF-DRC

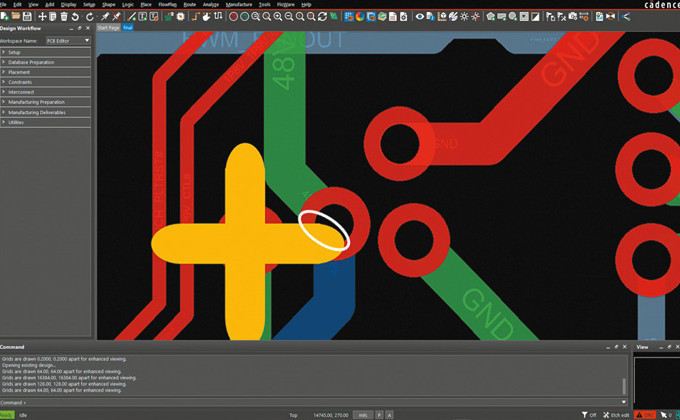

Moduł oprogramowania FloWare CAF-DRC firmy FlowCAD umożliwia zbadanie wszystkich sieci stałoprądowych w oprogramowaniu eCAD OrCAD lub Allegro i porównanie ich odległości i różnicy potencjałów. Gdy reguły projektowe zawarte we wspomnianej tabeli będą naruszone, powstanie błąd DRC (rys. 1). Test jest realizowany ortogonalnie, tj. wzdłuż pasma włókna lub jako badanie odległości w siatce o wielkości np. 450 μm, ponieważ ścieżki migracji jonów mogą powstawać tylko wzdłuż pasm włókna szklanego (rys. 4). Nie ma więc ukośnych odcinków. Użytkownik może ustawić, czy należy sprawdzać tylko ścianę zewnętrzną otworu w stosunku do innego otworu, czy też również w stosunku do innych elementów miedzianych, takich jak ścieżki i pady.

Tomasz Górecki

FlowCAD

www.FlowCAD.pl