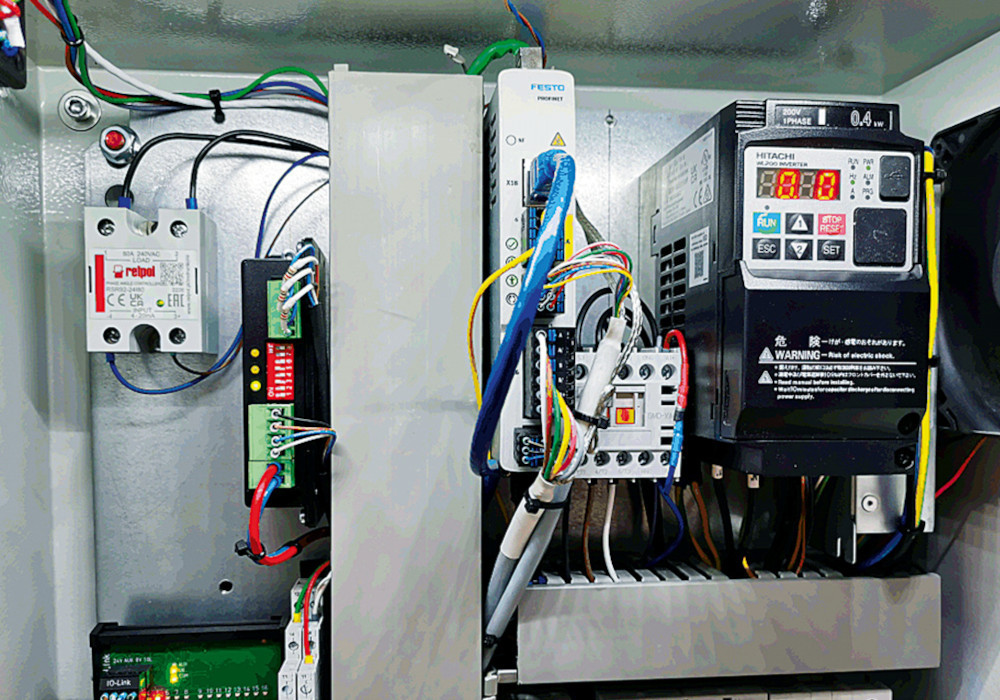

Cynowanie to proces pokrywania powierzchni metalowych warstwą cyny w celu zabezpieczenia przed korozją i poprawienia przewodności elektrycznej. Aby osiągnąć optymalne wyniki, kluczowym czynnikiem jest precyzyjna kontrola procesu cynowania. W tym kontekście, użycie zaawansowanego sterownika RSR92-24I80 oraz regulatora temperatury zapewnia doskonałe wyniki. Urządzenie to zapewnia tyrystorową regulację fazową mocy pobieranej z sieci za pomocą standardowego sygnału pętli prądowej 4–20 mA, dzięki czemu umożliwia precyzyjną regulację mocy dostarczanej do grzałek tygla z cyną. Wartość prądu sterującego w zakresie od 4 do 20 mA pozwala na płynną regulację dostarczanej energii, co zapewnia dokładną wartość temperatury. Dla prądu 4 mA moc jest minimalna, dla 20 mA – maksymalna, co pozwala na kontrolę PID i optymalne dostosowanie do warunków procesu. Regulator temperatury jest drugim istotnym elementem tego układu. Cynowanie wymaga utrzymania stabilnej i precyzyjnie kontrolowanej temperatury tygla z cyną. Dzięki niemu możliwe jest monitorowanie i utrzymanie optymalnych warunków cieplnych, co przekłada się na jakość pokrycia cynowego oraz uniknięcie problemów związanych z przegrzaniem lutowia czy złymi pokryciami.

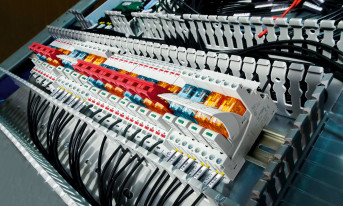

Tradycyjne przekaźniki półprzewodnikowe, znane również jako przekaźniki SSR (Solid State Relay), stanowiły klasyczne rozwiązanie układach w kontroli mocy w procesach przemysłowych. Jednakże w przypadku procesu cynowania wyprowadzeń przekaźników, proporcjonalne sterowanie mocą daje wiele istotnych zalet w porównaniu z przekaźnikami SSR i regulacją on-off:

- precyzyjna regulacja – sterowanie mocą za pomocą sygnału 4–20 mA umożliwia płynną regulację mocy, co jest szczególnie istotne w procesie cynowania. Przekaźniki SSR działają na zasadzie załącz-wyłącz, co może prowadzić do większych skoków w dostarczanej mocy i temperaturze. W przypadku procesu cynowania, gdzie wymagana jest subtelna kontrola temperatury tygla z cyną, precyzyjna regulacja prądu jest kluczowa dla uzyskania jednolitego i jakościowego pokrycia cynowego na wyprowadzeniach przekaźników.

- redukcja efektu histerezy - przekaźniki SSR mogą wykazywać pewne opóźnienia w załączaniu i wyłączaniu, co może prowadzić do efektu histerezy - różnicy między punktem, w którym przekaźnik się wyłączy, a punktem, w którym się załączy. To zjawisko może wpływać negatywnie na stabilność procesu cynowania. W przypadku sterowania proporcjonalnego, kontrola temperatury jest bardziej płynna i oparta na ciągłym sygnale, co pomaga zminimalizować efekt histerezy.

- mniejsze przeciążenia - skokowe zmiany mocy w regulacji z przekaźniki SSR generują nagłe zmiany w dostarczanej mocy, co może prowadzić do szoków termicznych. W przypadku cynowania, nagłe zmiany temperatury mogą wpłynąć negatywnie na jakość pokrycia cynowego oraz na trwałość wyprowadzeń przekaźników. Sterowanie proporcjonalne z użyciem PID i pętli 4–20 mA pozwala na kontrolowane i stopniowe zmiany mocy, co minimalizuje ryzyko takich zjawisk.

- szybka reakcja na zmiany – proces cynowania może wymagać dostosowywania mocy w odpowiedzi na zmieniające się warunki lub wymagania. Sterownik 4–20 mA z regulatorem temperatury PID umożliwia szybką reakcję na takie zmiany, co pozwala na elastyczną i dynamiczną kontrolę procesu.

Podsumowując, choć przekaźniki SSR są tradycyjnie wykorzystywane do sterowania mocą, to w przypadku procesu cynowania wyprowadzeń przekaźników, proporcjonalna regulacja temperatury daje znacznie większą precyzję, płynność regulacji i zdolność do szybkiej reakcji na zmiany warunków procesu. To sprawia, że jest on bardziej odpowiedni do zapewnienia optymalnych warunków cynowania i uzyskania doskonałej jakości połączeń elektronicznych.

Relpol

www.relpol.pl