Mimo że istnieje wiele innych dielektryków, MLCC i kondensatory tantalowe dominują w tych zastosowaniach ze względu na to, że w ich przypadku stosunek ceny do wydajności jest najkorzystniejszy. Wersje MLCC i kondensatory tantalowe mają podobne zastosowania, jednak różnią się budową i użytymi materiałami. Oba te rodzaje podzespołów, o pojemnościach zawierających się między 0,1μF a 100μF, są najczęściej stosowane jako kondensatory odprzęgające, obejściowe, bocznikujące oraz jako filtry sygnału lub elementy redukujące szumy. W układach zasilających są one stosowane do eliminacji tętnień i filtrowania. Ich skuteczność zależy od zastosowanego dielektryka, którego właściwości zmieniają się z temperaturą, a nawet poziomem sygnałów elektrycznych przykładanych do kondensatora.

Mimo że istnieje wiele innych dielektryków, MLCC i kondensatory tantalowe dominują w tych zastosowaniach ze względu na to, że w ich przypadku stosunek ceny do wydajności jest najkorzystniejszy. Wersje MLCC i kondensatory tantalowe mają podobne zastosowania, jednak różnią się budową i użytymi materiałami. Oba te rodzaje podzespołów, o pojemnościach zawierających się między 0,1μF a 100μF, są najczęściej stosowane jako kondensatory odprzęgające, obejściowe, bocznikujące oraz jako filtry sygnału lub elementy redukujące szumy. W układach zasilających są one stosowane do eliminacji tętnień i filtrowania. Ich skuteczność zależy od zastosowanego dielektryka, którego właściwości zmieniają się z temperaturą, a nawet poziomem sygnałów elektrycznych przykładanych do kondensatora.

Przy wybieraniu elementów blokujących zasilanie należy także być świadomym spraw, które nie są bezpośrednio związane z elektroniką, jak dostępność na rynku, technologii montażu itp.

Porównanie

Kondensatory tantalowe wymagają zachowania właściwej polaryzacji napięcia, a w temperaturze powyżej 85°C wymagają obniżenia maksymalnej wartości napięcia pracy. Przy 125°C dopuszczalne napięcie może wynosić 2/3 nominalnej wartości. Aby uzyskać wymaganą niezawodność w podwyższonych temperaturach, napięcie robocze kondensatorów tantalowych nie powinno przekraczać 50% wartości nominalnej. W przypadku kondensatorów elektrolitycznych dopuszczalne napięcie wsteczne wynosi 15% wartości nominalnej w temperaturze pokojowej, 5% w temperaturze 85°C i tylko 1% w temperaturze 125°C. Kondensatory MLCC nie mają tych ograniczeń.

MLCC mają szersze pasmo częstotliwości i niższą impedancję, rzędu kilku miliomów, niż kondensatory tantalowe, charakteryzują się lepszym tłumieniem sygnałów zmiennych w linii zasilania. Impedancja elementów MLCC maleje ze wzrostem częstotliwości, impedancja kondensatorów tantalowych pozostaje taka sama powyżej 10 kHz i jest rzędu setek miliomów.  W przeszłości wiele urządzeń wykorzystywało parę kondensatorów blokujących w linii zasilania, jeden elektrolityczny o wysokiej pojemności, drugi MLCC o niskiej. Obecnie wykorzystuje się coraz częściej jeden kondensator ceramiczny o wysokiej pojemności. Zapewnia on lepsze tłumienie sygnałów w funkcji częstotliwości, a dodatkowo jego parametry ESR i ESL są dużo niższe niż w przypadku kondensatorów tantalowych. Porównanie wartości ESR między kondensatorami ceramicznymi i tantalowymi, przy takich samych wartościach napięcia, przedstawiono w tabeli 1. Warto zauważyć, że niższa wartość ESR zabezpiecza przed przegrzaniem zarówno elementu, jak i obwodu, zwiększając ogólną niezawodność urządzenia.

W przeszłości wiele urządzeń wykorzystywało parę kondensatorów blokujących w linii zasilania, jeden elektrolityczny o wysokiej pojemności, drugi MLCC o niskiej. Obecnie wykorzystuje się coraz częściej jeden kondensator ceramiczny o wysokiej pojemności. Zapewnia on lepsze tłumienie sygnałów w funkcji częstotliwości, a dodatkowo jego parametry ESR i ESL są dużo niższe niż w przypadku kondensatorów tantalowych. Porównanie wartości ESR między kondensatorami ceramicznymi i tantalowymi, przy takich samych wartościach napięcia, przedstawiono w tabeli 1. Warto zauważyć, że niższa wartość ESR zabezpiecza przed przegrzaniem zarówno elementu, jak i obwodu, zwiększając ogólną niezawodność urządzenia.

Pasożytnicza indukcyjność kondensatorów MLCC jest niższa niż kondensatorów tantalowych, co prowadzi do redukcji poziomu harmonicznych w prądzie tętnień i szumów. Parametry ESR i ESL zależą też od rozmiarów elementów. Przy zmniejszaniu rozmiarów kondensatorów MLCC ESR wzrasta, natomiast ESL maleje.

Upływ prądu stałego jest efektem niedoskonałej izolacji dielektrycznej, co powoduje rozładowanie kondensatorów. Zjawisko to jest znacznie słabsze w przypadku kondensatorów ceramicznych niż tantalowych (1nA w porównaniu do 0,5-30μA). Napięcie robocze w kondensatorach tantalowych jest ograniczone do wartości 4-50V. Napięcie znamionowe kondensatorów ceramicznych wynosi 6-200V, a w niektórych przypadkach do 5kV. Są one zatem bardziej uniwersalne.

Dodatkowe zalecenia dla kondensatorów ceramicznych

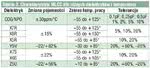

Podstawowym zagadnieniem przy doborze kondensatorów MLCC jest poprawny wybór dielektryka, a powszechnym błędem jest nieuwzględnianie zmian parametrów w temperaturach pracy innych od 25°C. Charakterystyki elementów MLCC dla różnych materiałów dielektrycznych oraz wartości stabilizacji w zależności od temperatury przedstawiono w tabeli 2.

Podstawowym zagadnieniem przy doborze kondensatorów MLCC jest poprawny wybór dielektryka, a powszechnym błędem jest nieuwzględnianie zmian parametrów w temperaturach pracy innych od 25°C. Charakterystyki elementów MLCC dla różnych materiałów dielektrycznych oraz wartości stabilizacji w zależności od temperatury przedstawiono w tabeli 2.

Najbardziej stabilne są elementy klasy I (C0G/NP0) mające tolerancję ±0,3% od -55°C do 125°C. Dla klasy II (X7R i X5R) tolerancja wynosi ±15% w temperaturze od -55°C do 125°C dla X7R oraz od -55°C do 85°C dla X5R.