Długie czasy dostaw

W przypadku złączy długie czasy dostaw są pochodną wielu zjawisk, w tym ograniczonej dostępności materiałów do ich produkcji, jak też zwiększonego zapotrzebowania rynku. Wersje silnoprądowe znajdują zastosowanie w wielu nowych aplikacjach takich jak elektromobilność, aplikacje energii odnawialnej (pompy ciepła, falowniki, magazyny energii oraz stacje ładowania aut elektrycznych), a więc w obszarach, gdzie popyt w ostatnich dwóch latach znacząco wzrósł. Elementy te są też istotną częścią rozwiązań przemysłowych, wojskowych, które także się rozwijają w szybkim tempie. Efektem większego zapotrzebowania są braki, niekoniecznie dotyczące wszystkich typów i marek, ale niestety zmuszające producentów do dużego wysiłku.

Asortyment złączy istniejący na rynku jest ogromny, a liczbę serii, marek, typów zapewne można liczyć w tysiącach. Producenci nie mogą wytwarzać jednocześnie wszystkich z nich i muszą precyzyjnie zaplanować obciążenie maszyn produkcyjnych po to, aby obsłużyć podpisane kontrakty na dostawy, zrealizować duże zamówienia od kluczowych klientów, mieć możliwość sprostania zamówieniom od dystrybutorów itd. Nie da się poprawić stanów we wszystkich pozycjach, stąd nawet jak dostępność się poprawia, to niekoniecznie dotyczy wszystkich pozycji. Prędzej tych, które są zamawiane przez duży biznes lub takie, które nie wymagają specjalnego wsadu materiałowego itd.

Niestety takie warunki utrwalają konserwatywny charakter rynku złączy, a użycie w produkcie komponentu mniej popularnego może przynieść problemy.

Rośnie znaczenie specjalizacji

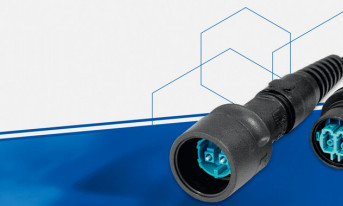

Rynek złączy zmienia się w kierunku rosnących wymagań klienta i coraz większej specjalizacji tych komponentów, zwiększającego się udziału wersji wykonywanych na bazie indywidualnej specyfikacji (customized solution). To efekty tego, że urządzenia elektroniczne stają się coraz mniejsze, obsługują coraz większe moce i są w większym stopniu integrowane z systemami niż dawniej. W takich okolicznościach użycie złącza i specyficznych dla aplikacji właściwościach może pomóc osiągnąć wyrafinowane parametry techniczne, przynieść oszczędność miejsca, zapewnić mniejsze koszty oraz wygodę montażową.

Dostosowanie parametrów nie dotyczy jedynie parametrów elektrycznych. To także rodzaj specyficznego wykończenia mechanicznego, jak np. układ i typ pinów, pokryć styków, uszczelnienia, ochrony elektromagnetycznej, montażu przewodu, a nawet koloru. Za pomocą barwy koduje się informacje takie jak wejście/wyjście (czerwony/zielony), paruje wtyczki z gniazdami itd. Kastomizacja złączy to także kodowanie, czyli takie wykonanie mechaniczne wtyczki i gniazda, aby nie była możliwa pomyłka i instalacja w złym miejscu. Aby produkcja złączy o specyficznych własnościach była możliwa, producenci rozwijają systemy modułowe, składające się z zestawu części, takich jak pola kontaktowe, elementy obudowy, a także akcesoria jak uszczelnienia, mocowanie kabla, ekrany, zapięcia zapobiegające rozłączeniu.

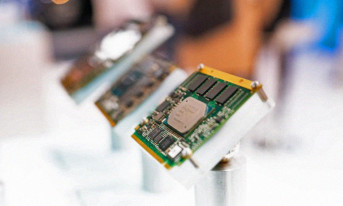

Miniaturyzacja

Z pewnością jednym z ważniejszych trendów jest miniaturyzacja. Stwarza ona producentom wiele problemów na skutek konieczności zapewnienia dużej obciążalności złączy przy niewielkich rozmiarach styków i konieczności uzyskania stabilności mechanicznej i elektrycznej połączenia w długim czasie. Dużą obciążalność przy małych wymiarach zapewnia odpowiednia konstrukcja styków, zapewniająca równomierny i silny docisk na niewielkiej powierzchni oraz odporne na ścieranie pokrycia minimalizujące rezystancję połączenia i tym samym wydzielanie ciepła. Dobre parametry zapewniają także trwałe mechanicznie tworzywa sztuczne, charakteryzujące się wysoką stabilnością mechaniczną konstrukcji i wysoką dokładnością wykonania, pozwalającą na dokładne spasowanie elementów konstrukcyjnych. Efekt miniaturyzacji to także rosnąca obciążalność styków przy tych samych wymiarach. Na rynku dostępne są elementy, w których dopuszczalne prądy przenoszone przez styki wynoszą setki amperów, także w wersji do montażu na PCB.

Jakość jest niezmiennie kluczem do rynku

Podobnie jak dla wielu innych elementów elektronicznych, tematem dyżurnym w branży złączy jest jakość, a najbardziej jak ją uzyskać po możliwie najmniejszych kosztach. Dotyczy to w zasadzie wszystkich aspektów związanych z projektowaniem i produkcją urządzeń, niemniej akurat w złączach silnoprądowych trend ten jest szczególnie istotny z uwagi na bezpieczeństwo i trwałość. Zainteresowanie jakością widać od około dekady i jest to splot wielu czynników: coraz większej wymiany handlowej z zagranicą, dużego potencjału usług EMS realizowanych na zlecenie partnerów zagranicznych, dużego znaczenia branży przemysłowej. Jakość to też sposób krajowych przedsiębiorców na wspólną egzystencję z rynkowymi gigantami oraz w pewnym sensie wartość dodana do specjalistycznej produkcji. W przypadku omawianych złączy jest to szczególnie istotne, bo często są to elementy, które pełnią krytyczną rolę konstrukcyjną i ich awaria oznacza nie tylko całkowity brak działania, ale też zagrożenie (pożarem, porażeniem, oparzeniem).

Napływ niskiej jakości azjatyckiej produkcji od lat spędzał dystrybutorom renomowanych produktów sen z powiek i sprowadzał działania marketingowe do mozolnej edukacji klientów. Póki na rynku były ciężkie czasy, nie było to łatwe zadanie, ale w ostatnich latach świadomość klientów zauważalnie się poprawiła i stąd też bierze się wzrost zainteresowania jakością. Ponadto jest to też wynik tego, że pierwotny duży dystans między wysokimi cenami czołowych marek a tanimi wyrobami chińskimi zmniejszył się już znacząco i nie tworzy przepaści.