Laboratoria badania urządzeń elektronicznych

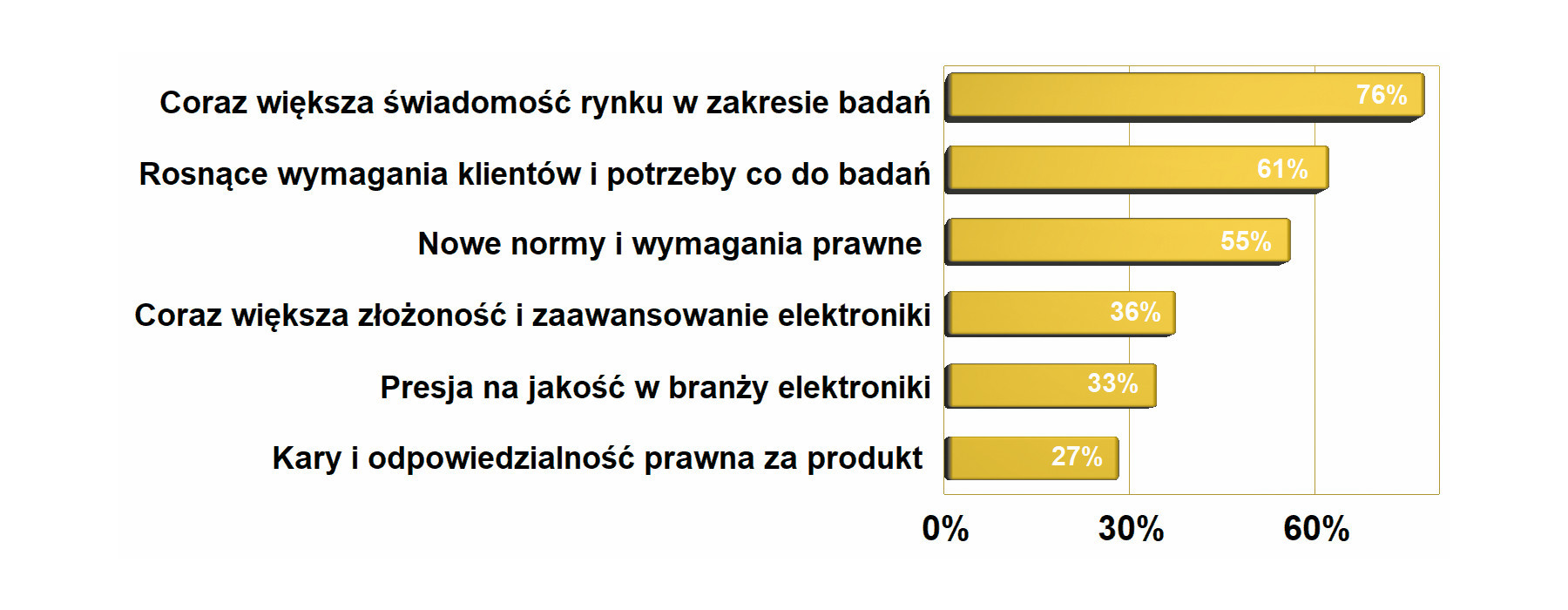

Badania urządzeń elektronicznych pod kątem kompatybilności elektromagnetycznej, odporności na wpływ środowiska oraz na narażenia mechaniczne stały się w ostatnich latach częścią zapewnienia wysokiej jakości w elektronice oraz istotnym elementem procesu projektowania. Badania w laboratoriach tworzą więc w pracy inżynierskiej niezbędne sprzężenie zwrotne, praktycznie weryfikujące zastosowane rozwiązania układowe i jakość wybranych komponentów. Dlatego ich znaczenie rynkowe będzie cały czas rosło, a zakres realizowanych badań będzie się nieustannie poszerzał.

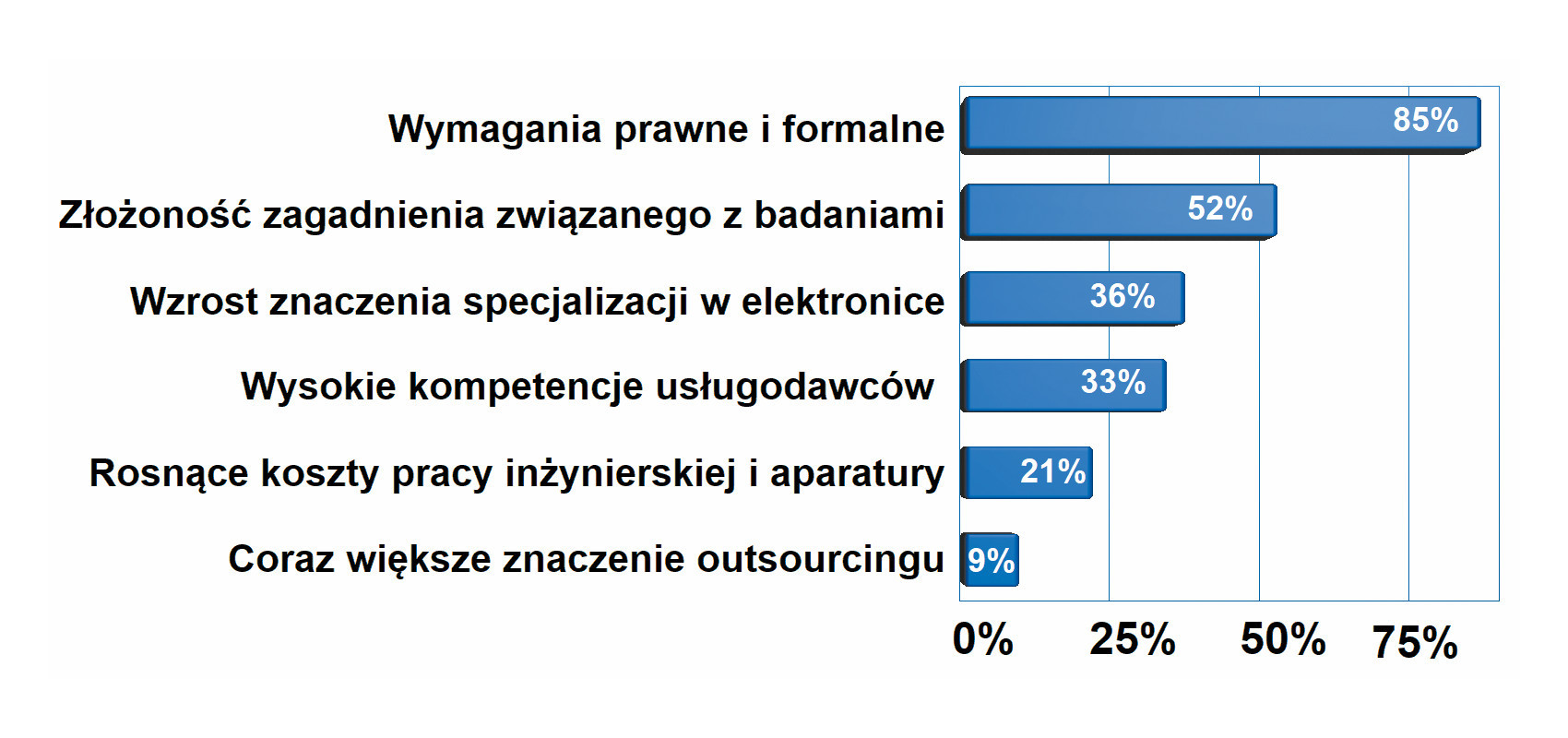

Cały czas rośnie świadomość wśród producentów wyrobów elektronicznych i elektrycznych w zakresie konieczności przeprowadzenia badań bezpieczeństwa i badań kompatybilności elektromagnetycznej. Konieczność ta jest uwarunkowana w głównej mierze uregulowaniami prawnymi, jak i aspektami konkurencji rynkowej. Jest to widoczne zwłaszcza na etapie prototypu, gdyż wówczas jest możliwość wprowadzenia korekt konstrukcyjnych bez ponoszenia dużych kosztów. Rosnące koszty materiałów i długie czasy dostaw sprawiają, że produkcja i testy prototypów stają się coraz droższe, co zmusza do wielu kompromisów. Bez względu na to, badania i kontrole podczas projektowania zyskują na znaczeniu, gdyż tworzenie produktów nie może być oderwane od weryfikacji fizycznych modeli. Inaczej osiągnięcie zgodności staje się trudne, kosztowne lub nawet niemożliwe, dlatego wiele firm większych rozbudowuje swój potencjał aparaturowy pod kątem prowadzenia samodzielnego badań kontrolnych, a na pozostałych czeka oferta placówek badawczych. Praktycznie wszystkie z nich umożliwiają prowadzenie badań cząstkowych (inżynierskich, pre-compliance) po to, aby tworzone urządzenie na koniec przeszło przez weryfikację formalną i uzyskało dokumenty w placówce akredytowanej.

Znaczenie tego zakresu zwiększało się wyraźnie w ostatnich latach i dzisiaj osiągnęliśmy stan, w którym taka usługa jest oczywistością. Oczywiście badania przed formalną oceną nie są domeną wyspecjalizowanych placówek badawczych ani też nie są przypisane do tych jednostek, które mogą się wylegitymować akredytacją. Wiele dużych firm ma dzisiaj bardzo często własne laboratoria i proponuje takie usługi. Małe i średnie firmy ze względu na koszt aparatury są zmuszone do korzystania z usług wyspecjalizowanych jednostek przynajmniej w części zagadnień wymagających kontroli.

Jakość

Badania urządzeń elektronicznych pod kątem kompatybilności elekromagnetycznej, odporności na wpływ środowiska oraz na narażenia mechaniczne stały się w ostatnich latach istotną częścią procesu projektowania. Spełnienie wymagań zapisanych w normach wymaga od inżynierów wiedzy i doświadczenia wynikającego z wielu wcześniejszych opracowań oraz dużej wyobraźni pozwalającej na prognozowanie możliwych problemów i podejmowanie z góry środków zaradczych. Sukcesem jest niewątpliwie otrzymanie pozytywnego protokołu z badań wykonanych przez akredytowane laboratorium, niemniej zanim dojdzie do tego momentu, liczą się badania i kontrole etapowe wykonywane w czasie tworzenia, konsultacje i wsparcie specjalistów zajmujących się badaniami zawodowo.

W tych zagadnieniach trudno się nauczyć metod postępowania, które zapewnią sukces po wdrożeniu. Liczy się wiele drobnych szczegółów, interakcje między poszczególnymi częściami składowymi, których nie sposób przewidzieć. W miarę jak współczesna elektronika staje się coraz bardziej zminiaturyzowana i rośnie jej skomplikowanie, takich problemów, źródeł możliwych interakcji jest coraz więcej, stąd potrzeba badań, zwłaszcza tych dostępnych w czasie prac projektowych, nieustannie się zwiększa.

Warto dodać, że wymagania określone przez normy stale się zmieniają i nie stanowią zamkniętego katalogu, który wszyscy znają i potrafią się w nim sprawnie poruszać. Tak naprawdę regulacje cały czas się zmieniają, bo są dopasowywane do zmieniających się warunków. Tworzone są nowe regulacje obejmujące specyficzne aplikacje lub sektory branżowe, na skutek czego już samo ustalenie zakresu norm, które muszą być spełnione dla danego projektu, jest niełatwe. Trend jest taki, że wymagania rosną, przez co zwiększa się statystycznie liczba wykonywanych i koniecznych badań.

Potrzeba specjalizacji

Tak samo jak nie da się znać na wszystkim w pracy zawodowej i trzeba się specjalizować w jakiejś dziedzinie, tak samo w zakresie badań trudno zapewnić pełną kompleksowość. Konieczna jest specjalizacja, a więc ukierunkowanie oferty na pewien zakres zagadnień metrologicznych.

Pogłębiająca się specjalizacja to także splot wielu procesów. Pierwszy i chyba najważniejszy to duży koszt niezbędnej aparatury pomiarowej do prowadzenia badań. Im większa złożoność elektroniki, im wyższe częstotliwości pracy, bardziej złożone modulacje itd., tym aparatura musi być lepsza.

Aby kontrolować jakiś parametr, posiadany przyrząd musi mieć odpowiednią klasę dokładności, rozdzielczość, stabilność długo- i krótkoterminową i podobne własności. To w praktyce oznacza koszty, bo aparatura "z górnej półki", a na dodatek produkowana w relatywnie małych seriach, jest bardzo droga. Trzeba ją utrzymywać w jakości metrologicznej, czyli kalibrować i wzorcować, co w praktyce wymaga kupienia usługi, opłacenia transportu. Im więcej aparatury, tym większe koszty, stąd w praktyce trzeba znaleźć jakiś kompromis między szerokością oferty a ceną usług.

Poza kosztem kupna i utrzymania w ruchu przyrządów, który w przypadku wielu badań związanych z np. radiokomunikacją już i tak bywa ogromny, laboratorium musi jeszcze znaleźć środki na opłacenie pracy kompetentnego personelu. Same przyrządy nie tworzą wartości metrologicznej, bo trzeba wiedzieć, co mierzyć, jak mierzyć i jak interpretować wyniki oraz umieć odnieść rezultaty do wymagań normatywnych. Do kosztów pracy należy dopisać jeszcze opłaty za pogłębianie wiedzy, gdyż co chwila wychodzą jakieś nowe normy lub pojawiają się rewizje starszych regulacji i trzeba się w tym wszystkim orientować, tak samo jak w nowościach technicznych pojawiających się na rynku. Bo jeśli na rynek wchodzi nowy standard komunikacji bezprzewodowej, to zespół musi mieć rozeznanie, jak badać takie produkty.

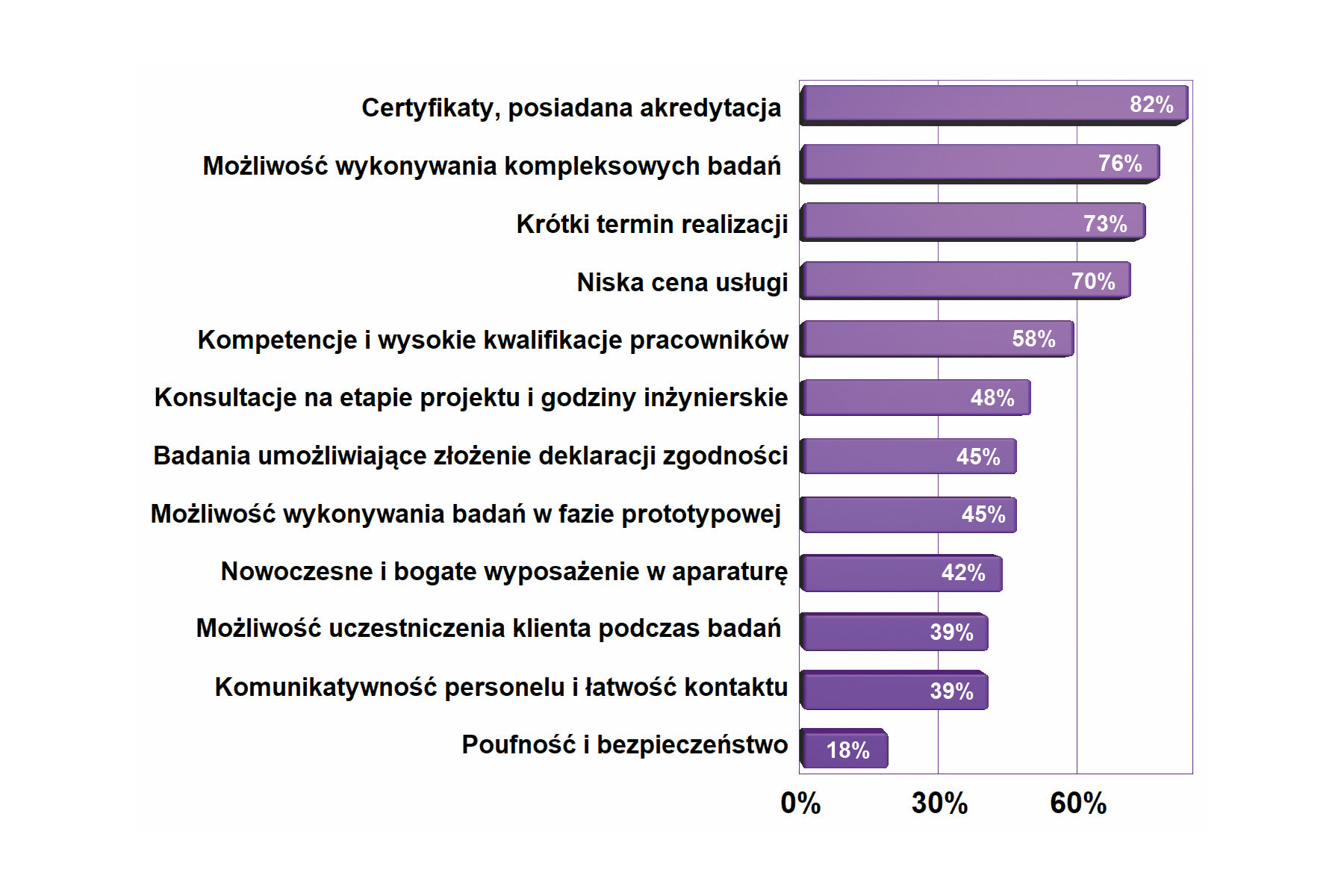

Ostatnią kwestią w tym temacie jest akredytacja laboratorium. Uzyskanie takiego statusu potwierdzającego kompetencje aparaturowe i merytoryczne nie jest łatwe ani darmowe. Poza tym akredytacja nie dotyczy całej oferty laboratorium, tylko jakiegoś zakresu badań i nie jest dana na zawsze. Wymaga uaktualniania, a więc przechodzenia przez audyty weryfikujące jakość usług, parametry mierników itp. W jakimś sensie akredytacja staje się więc tożsama ze specjalizacją.

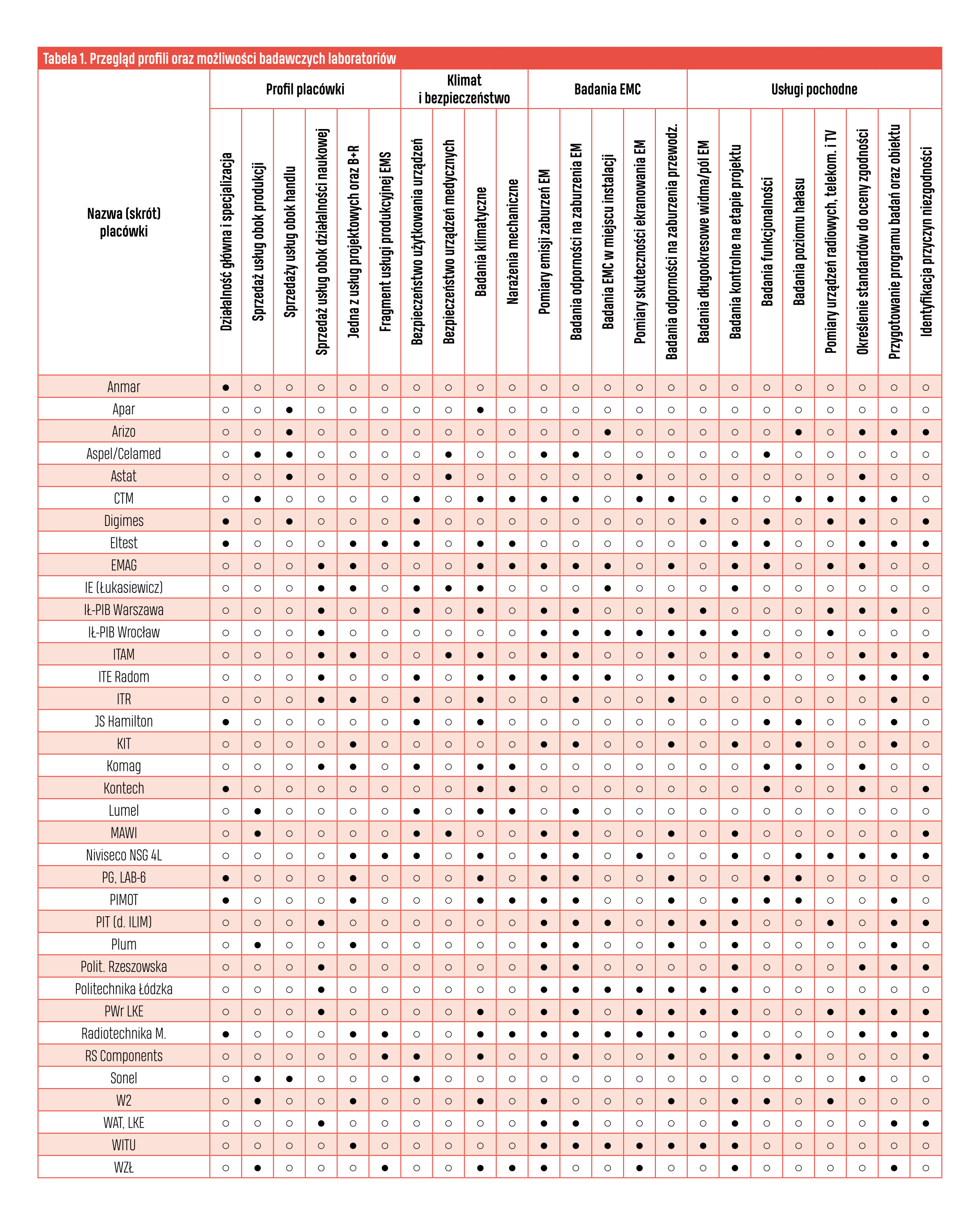

Placówki badawcze

Placówki badawcze zaliczają się w większości do jednej z trzech grup profilowych. Pierwszą tworzą jednostki przynależne do uczelni lub instytutu badawczego. Laboratoria takie są znakomicie wyposażone w aparaturę, mają kompetentną kadrę techniczną i w coraz większym stopniu otwierają się na współpracę z przemysłem.

Uczelnie i instytuty naukowe aparaturę do badań sprzętu elektronicznego kupują jako narzędzia do prowadzenia prac naukowych oraz do kształcenia studentów w ramach grantów badawczych lub też korzystają z programów akademickich producentów aparatury i oprogramowania. Pozwalają one zgromadzić niezłe zaplecze pomiarowe, a dodatkowo kadra naukowa jest w stanie zapewnić wysoki poziom kompetencji badawczych. Takich placówek jest najwięcej, bo poza kilkoma politechnikami (Wrocławska, Łódzka, Gdańska, Rzeszowska, WAT) mamy jeszcze instytuty wchodzące w skład sieci Łukasiewicz oraz ośrodki badawczo-rozwojowe.

Specjalizacja w dużych placówkach badawczych wynika najczęściej z profilu jednostki macierzystej, np. pomiarami urządzeń radiokomunikacyjnych może się zajmować laboratorium Instytutu Łączności, badaniami sprzętu medycznego, górniczego i systemów wojskowych także powiązane tematycznie instytuty, jak ITAM, WZŁ, WITU, Emag, Komag itp.

Drugą grupę tworzą działy badawcze istniejące przy producentach elektroniki, których laboratoria są częścią działalności badawczo-rozwojowej, zapewnienia jakości i kontroli produkcji. Takich działów w kraju mamy wiele, ale tylko część firm jest otwarta na klientów z zewnątrz. Ich oferta badań zwykle jest pochodną działalności produkcyjnej i dotyczy badań bezpieczeństwa, klimatycznych, wzorcowania i kalibracji aparatury pomiarowej i podobnych, np. firmy Sonel.

Trzecią grupę tworzą dostawcy produktów związanych z kompatybilnością EMC, dystrybutorzy, którzy mają kompetencje, kontakty oraz wiedzę w tym zakresie oraz będące w zdecydowanej mniejszości laboratoria niezależne. Z reguły są to placówki bez akredytacji, skupiające się na wsparciu dla projektantów.

Nie tylko kompatybilność

Pełne spektrum badań urządzeń elektronicznych to obszerny katalog testów obejmujący badania związane z kompatybilnością elektromagnetyczną, bezpieczeństwem użytkowania, a w dalszej kolejności klimatyczne, mechaniczne i funkcjonalne (m.in. poziomu hałasu).

Takie specjalistyczne obszary to także badania odporności na impulsy HPEM (dużej mocy), badania odporności urządzeń na anomalie występujące w sieciach zasilających m.in. zmiany częstotliwości sieci zasilającej, wahania napięcia, zniekształcenia przebiegu napięcia itp., badania zaburzeń od urządzeń PLC pracujących w liniach niskiego napięcia. Jeszcze bardziej specjalistycznie wyglądają badania fotobiologiczne, temperatury barwowej i wskaźnika oddawania barw, a także oddziaływania fal elektromagnetycznych na organizm ludzki.

Częścią oferty usług badawczych są także okresowe badania aparatury pomiarowej. Takie usługi są wymagane w stosunku do mierników wykorzystywanych do wymaganych prawnie kontroli instalacji związanych z bezpieczeństwem pracy (BHP), okresową kontrolą instalacji elektrycznych, kontrolą mierników do badań klimatu itd. Aparatura w takich działaniach musi zapewniać bezdyskusyjny poziom jakości metrologicznej, co oznacza jej okresową kalibrację. Te usługi bardzo często świadczą producenci aparatury pomiarowej, bo oni i tak muszą mieć kalibratory do celów realizowanej produkcji, więc na ich bazie mogą świadczyć usługi, a poza tym są najlepiej przygotowani merytorycznie do takich działań. Kalibracja aparatury pomiarowej jest też częścią usług posprzedażnych, a więc takich jak serwis gwarancyjny i pogwarancyjny dla dystrybutorów aparatury pomiarowej, którzy traktują ją jako element kompleksowej obsługi klienta.

Firm niezależnych zajmujących się kalibracją mierników raczej nie ma, bo rynek jest niewielki, a dodatkowo bliska współpraca z producentem, czyli możliwość uzyskania dokumentacji, jest w tej pracy kluczowa.