Komponenty indukcyjne, transformatory i filtry

SZEROKI ASORTYMENT

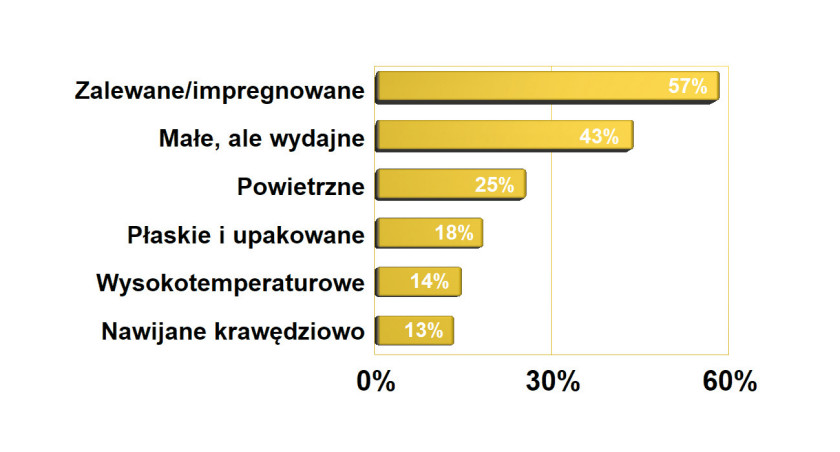

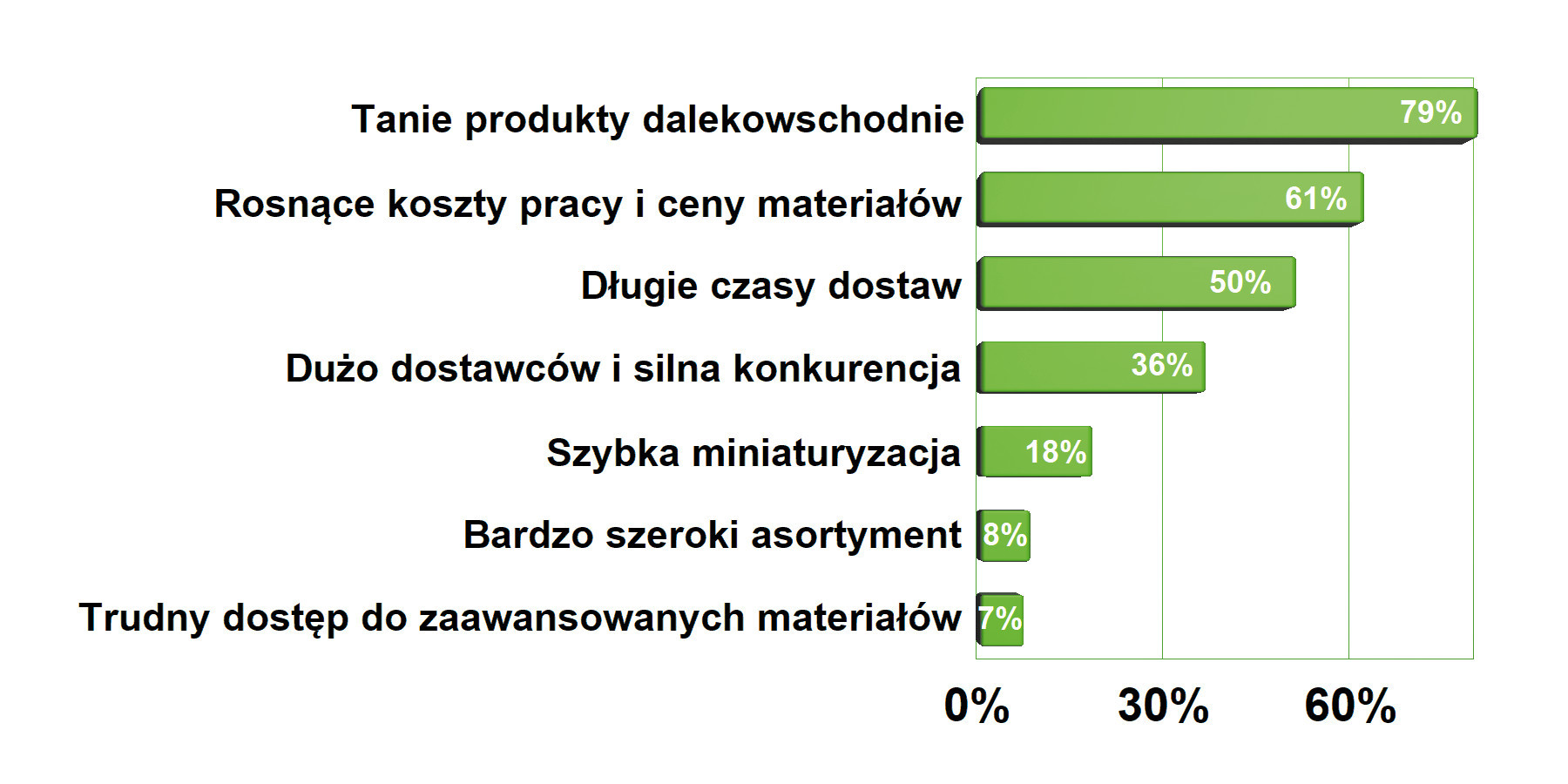

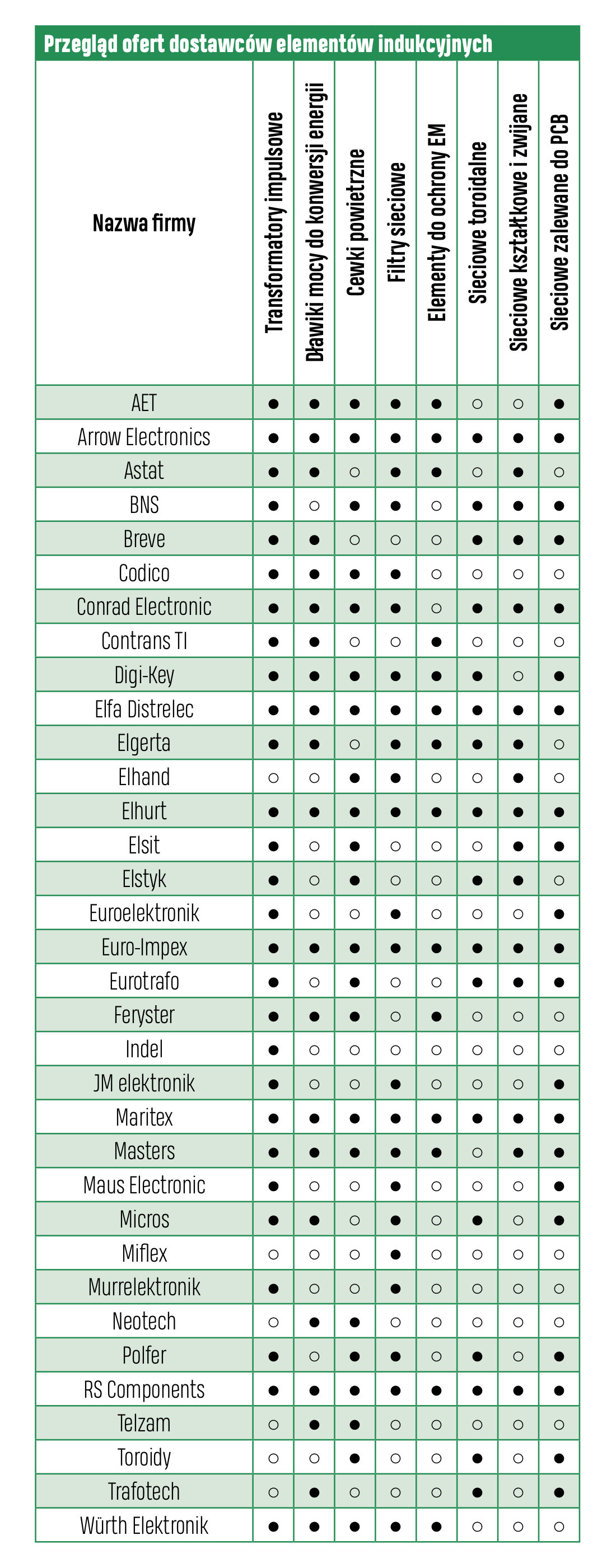

Cechą rynku elementów indukcyjnych jest bardzo szeroki asortyment produktów katalogowych. Z jednej strony jest to zjawisko pozytywne, bo pozwala dobrać do aplikacji najlepiej pasujący element przy minimalnym kompromisie w parametrach. Z drugiej strony na te mniej popularne typy cewek i dławików trzeba często długo czekać, bo możliwości ich magazynowania u dystrybutorów są niestety ograniczone. Dlatego w praktyce wybór produktu jest wielki tylko, teoretycznie, bo ogranicza się do tego co jest w magazynach, a nie w katalogu. Szczęśliwie ten problem dotyczy głównie małych elementów, tych do montażu na PCB, które potrzebne są w dużych ilościach. Wersje do układów dużej mocy z reguły produkowane są na zamówienie, ale granice między produkcją katalogową wydają się płynne i wszystko zależy od konkretnego przypadku.

ELEMENTY NA ZAMÓWIENIE

Można powiedzieć, że im bardziej wymagająca aplikacja, im większa moc, poziomy napięć i prądów, tym większe znaczenie dla zapewnienia jej dużej funkcjonalności mają elementy indukcyjne produkowane według indywidualnej specyfikacji. Zapewniają one najlepsze parametry użytkowe, dobre dopasowanie do warunków montażu w obudowie lub też do wymagań elektrycznych oraz są w najmniejszym stopniu jakimś kompromisem. Z takich przyczyn udział produkcji na zamówienie w krajowej branży podzespołów indukcyjnych jest i zawsze był bardzo duży. Dla większości krajowych firm produkcyjnych jest to wręcz podstawa aktywności biznesowej.

Produkowanie elementów indukcyjnych na zamówienie klientów, a więc wg indywidualnie przygotowanej specyfikacji, ułatwia też utrzymanie niezbędnych inwestycji w park maszynowy. Standardowe elementy takie jak dławiki do montażu na płytkach drukowanych są produkowane na wydajnych i zaawansowanych automatach. Takie urządzenia są drogie i z punktu widzenia krajowych przedsiębiorstw za bardzo wydajne, a na skutek dużej konkurencji marże przy sprzedaży są małe. Produkcja na zamówienie opiera się na znacznie mniejszych seriach, wyrobach niestandardowych, a więc wymaga maszyn o mniejszym stopniu autonomiczności, takich, które wspierają działanie ludzi. Od strony inwestycyjnej jest to rozwiązanie tańsze, a więc znajduje się w zasięgu inwestycyjnym także mniejszych firm, bo jak wiadomo, ceny wszystkich urządzeń produkcyjnych są bardzo wysokie.

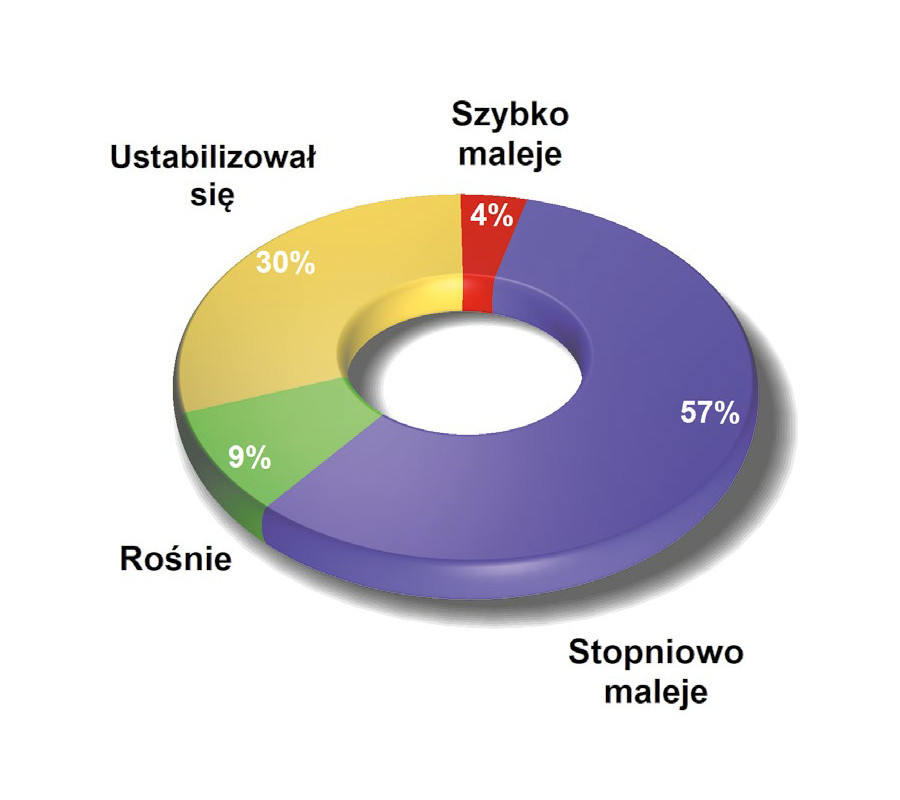

Przez lata taki pomysł na biznes dobrze się sprawdzał i zapewniał szybki rozwój. Dopiero w ostatnich dwóch latach, na skutek rosnących kosztów pracy, ograniczonej dostępności do kadry i dużej konkurencji na rynku, ta koncepcja działalności daje nieco gorsze wyniki. Ale nie jest to wynik specyfiki branży, tylko raczej wpływu polityki na całą sferę przemysłową w Polsce.

MINIATURYZACJA

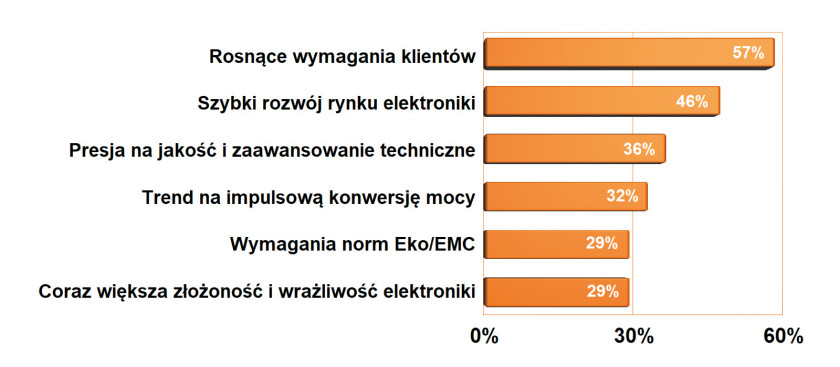

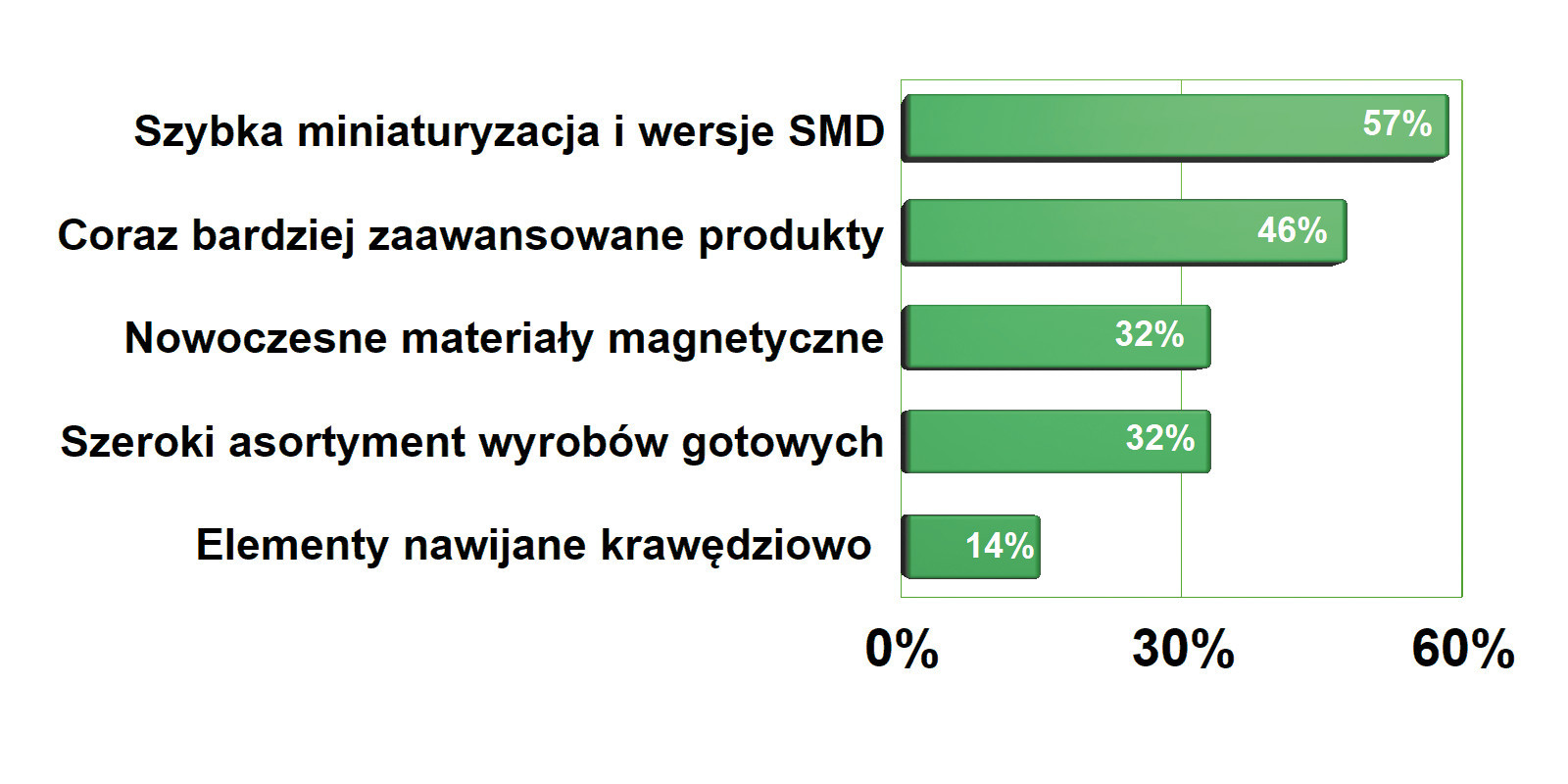

Miniaturyzacja jest jednym z najważniejszych trendów zmieniających rynek podzespołów indukcyjnych, bo z każdą kolejną generacją urządzenia elektroniczne są mniejsze, kompaktowe i przenośne. Rynek oczekuje, że zasilacze, ładowarki, falowniki nawet o dużych mocach będą miały małe rozmiary i z pewnością takie oczekiwania są miarą nowoczesności tych urządzeń. Skoro sprawność systemów zasilania przekracza bez problemu 95%, a nowoczesne półprzewodniki z SiC i GaN dają możliwość komutowania prądu z dużą częstotliwością, przy wysokim napięciu i ogromnych wartościach prądu, to elementy indukcyjne, takie jak transformatory i dławiki, muszą te globalne trendy wspierać.

Poza układami konwersji energii cała reszta elementów indukcyjnych też musi być coraz mniejsza. Dotyczy to filtrów, cewek w.cz., dławików lub też transformatorów sygnałowych, które nie mogą górować gabarytami nad resztą elektroniki. Miniaturyzacja ma nawet wpływ na transformatory sieciowe, tyle że niewielki i daleki od spektakularnych osiągnięć widocznych w rozwiązaniach do aplikacji impulsowych. Dla komponentów małej mocy standardem jest obecnie dopasowanie do montażu SMT i obudowa o bardzo zwartej konstrukcji.

Miniaturyzacji sprzyja ponadto konieczność ograniczania emisji zaburzeń elektromagnetycznych. Z reguły małe dławiki i transformatory są z zewnątrz zabudowane materiałem magnetycznym, a uzwojenie mają ukryte w środku. Dzięki temu zakłócenia są minimalne. Te na większy zakres mocy też są stosunkowo mocno zabudowane, a dodatkowo do ich nawijania używa się specjalnych drutów: licy, taśmy miedzianej i podobnych, dzięki czemu mają zwartą konstrukcję mechaniczną.

NOWOŚCI W ZAKRESIE ELEMENTÓW INDUKCYJNYCH

Nowości w elementach indukcyjnych są bardzo liczne, ale niestety także mało widoczne. Ogólnie są to innowacje w zakresie materiałów magnetycznych, kształtów rdzeni, a więc pośrednio sposobu wykonania uzwojenia oraz używanych materiałów nawojowych i typów kontaktów elektrycznych. W dalszej kolejności są to zaawansowane materiały izolacyjne, skomplikowane procesy impregnacji oraz montażu takich komponentów.

Nowe materiały magnetyczne zapewniają pracę przy dość dużych częstotliwościach kluczowania, mają małe straty związane z przemagnesowaniem, wysoką indukcję nasycenia i podobne właściwości. Producenci proponują w tym obszarze ferryty z różnych mieszanek tlenków metali, spiekane drobiny czystego metalu o różnym ziarnie, składzie i proporcjach. Eksperymenty prowadzone są w wielu kierunkach także w stronę rozwiązań hybrydowych, a więc bazujących na ferrytach łączonych ze sproszkowanym metalem, po to, aby zapewnić dużą indukcję nasycenia, małe straty na histerezie, a także aby uzyskać łagodną charakterystykę zapobiegającą gwałtownemu spadkowi indukcyjności przy zbliżeniu się z wartością prądu do nasycenia. Można też powiedzieć, że celem zmian w nowościach jest maksymalizacja energii, jaką można zgromadzić w danej objętości materiału magnetycznego lub uzyskanie najkorzystniejszego stosunku ceny do parametrów.

Kształt materiału magnetycznego, czyli kształtka, decyduje o możliwości nawinięcia uzwojenia o określonej objętości, możliwości integracji w obudowie a także o indukcyjności rozproszenia. W tym obszarze też sporo się dzieje, a liczba ofertowych wariacji na temat kształtów takich jak "R" lub "E" stale się zwiększa.

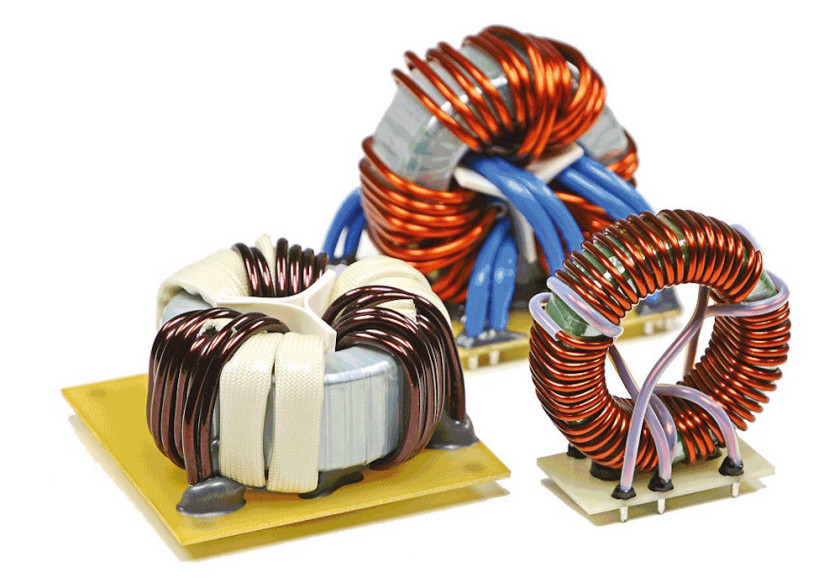

Druty nawojowe coraz częściej są wielokrotnie izolowane (nawet czterokrotnie), co ułatwia zapewnienie wysokiej jakości izolacji elektrycznej. Dzięki takim drutom większość zasilaczy powszechnego użytku jest dzisiaj wykonana w tzw. II klasie izolacji i nie wymaga uziemiania. Coraz częściej transformatory nawijane są licami oraz także taśmą miedzianą (drutem o przekroju prostokątnym), który pozwala lepiej wypełnić okno nawojowe. Jest to tzw. nawijanie krawędziowe.

Nowe materiały izolacyjne dają możliwość ciasnego upakowania uzwojenia i jednoczesnego zachowania bezpieczeństwa. Są one ważne, bo z roku na rok układy impulsowe pracują przy wyższych napięciach wejściowych.

TRANSFORMATORY SIECIOWE

Transformatory sieciowe są doskonałym przykładem na to, że procesy dziejące się we współczesnej technice, o ile nie dotyczą obszaru konsumenckiego, rozciągają się na lata, a nierzadko nawet na dekady. Dlatego zasilanie impulsowe nie wyrzuciło transformatorów sieciowych na margines i dalej znajdują one zastosowanie w kilku ważnych niszach techniki.

Pierwszą są urządzenia, w których trzeba zapewnić dużą odporność na przepięcia i stany nieustalone pojawiające się w sieci energetycznej, które zwykłym transformatorom nie szkodzą, a dla zasilaczy impulsowych potrafią być zabójcze. W aplikacjach przemysłowych, instalacjach w terenie, miejscach, gdzie zasilanie jest dalekie od stabilności, bo np. jest dostarczane linią napowietrzną, dalej zwykłe transformatory są stosowane z tego powodu.

Zasilacze z transformatorami sieciowymi są też elementami precyzyjnej aparatury, sprzętu medycznego i innych rozwiązań, gdzie istotne jest uzyskanie dużej czułości – np. w układach radiowych. Przy transformatorach sieciowych nie ma problemu z zakłóceniami wywołanymi przełączaniem prądu z wysoką częstotliwością.

Po trzecie, wersje sieciowe potrafią działać bezawaryjnie przez długie lata, czego niestety nie da się powiedzieć o jednostkach impulsowych za podobne pieniądze. Gdy konieczne jest zapewnienie pewnej pracy urządzenia w warunkach podwyższonej temperatury i przez długi czas, np. powyżej 5 lat, rozwiązanie takie wydaje się pewniejsze. Instalacja przemysłowa w terenie, rozproszone systemy instalowane na obiektach również wykorzystują zasilacze tego typu także z opisanych względów.

Na koniec warto przypomnieć o rozwiązaniach niszowych, np. sprzęt audio wysokiej klasy, sprzęt estradowy, w których konserwatywne podejście do projektu jest czymś oczekiwanym przez rynek.

ELEKTROMOBILNOŚĆ

Elektromobilność ma znaczący i pozytywny wpływ na rozwój sektora komponentów indukcyjnych, gdyż w tym obszarze zagadnienia związane z konwersją mocy stają się pierwszoplanowe. To, że w naszym kraju termin ten niekoniecznie wiąże się z masową motoryzacją i transportem osobistym, nie ma tutaj akurat żadnego znaczenia, bo w zasięgu aktywności firm krajowych znajdują się głównie zastosowania profesjonalne związane z transportem w zakładach przemysłowych, magazynach itp. W tym wycinku elektromobilności koncentruje się aktywność i dla takich pojazdów konstruowane są konwertery zasilające, ładowarki, napędy silników, których wspólnym mianownikiem jest to, że opierają się one na impulsowej konwersji mocy. Zaawansowane podzespoły indukcyjne determinują w nich moc maksymalną, objętość i ciężar.

Znaczącym klientem na podzespoły indukcyjne staje się też tradycyjna motoryzacja, bo udział elektroniki w pojazdach stale rośnie. Niemniej w warunkach krajowych obszar ten jest obsługiwany przez krajowe firmy tylko w niewielkim zakresie, głównie na rzecz firm usługowych pracujących na jej zlecenie lub tworzących dodatki, takie jak oświetlenie, nagłośnienie, instalacje specjalne.

BEZPIECZEŃSTWO SYSTEMÓW ZASILAJĄCYCH

Mówiąc o elementach indukcyjnych najczęściej myśli się o transformatorach (impulsowych lub sieciowych), bo są one głównym elementem zasilaczy, ładowarek i przetwornic. Poza obniżaniem napięcia elementy te zapewniają także wymagane normami bezpieczeństwo użytkowania urządzeń i zagadnienie to w ostatnich latach staje się coraz istotniejsze i dostrzegalnie wpływa na rozwój branży. Świadomość klientów na temat wykonania elementów indukcyjnych zgodnie z wymaganiami norm bezpieczeństwa, certyfikacji niepalności UL i takich samych wymagań w stosunku do używanych materiałów konstrukcyjnych znacznie się zwiększyła w ostatnich latach. W ramach poprawiającej się dbałości firm o warunki pracy personelu rośnie także zapotrzebowanie na transformatory separacyjne, automatykę przeciążeniową i podobne elementy ochronne.

Transformatory są głównym elementem zapewniającym izolację galwaniczną między stroną pierwotną dołączoną do sieci a wtórną, czyli chronią użytkowników od niebezpiecznych potencjałów w sieci i eliminują możliwość porażenia prądem. Jakość takiej ochrony stale się poprawia, także w aspekcie długoterminowej eksploatacji urządzeń. Aby ją zapewnić na wysokim poziomie, nierzadko przewyższającym to, co wymaga norma, producenci stosują wielokrotnie izolowane druty nawojowe, podwójne warstwy taśm między uzwojeniami, karkasy wielosekcyjne oraz także impregnują uzwojenia. Zapewnienie skutecznej ochrony pozwala na konstrukcję zasilaczy niewymagającą uziemiania i widać, że rynek zmienia się w tym kierunku, czyli że większość rozwiązań konsumenckich to zasilacze z drugą klasą ochronności. Oczywiście zagadnienia bezpieczeństwa dotyczą także oświetlenia LED- owego, co dodatkowo uwypukla znaczenie tych zagadnień.

CORAZ WIĘKSZE OCZEKIWANIA KLIENTÓW

Klienci oczekują dzisiaj od transformatorów sieciowych i elementów indukcyjnych do układów impulsowych niezawodnego działania, wysokiej odporności na narażenia środowiskowe, przeciążenia, podwyższoną temperaturę i stany nieustalone. W elementach indukcyjnych zagadnienia te są bardzo istotne z kilku powodów. Po pierwsze narażenia mechaniczne, a więc wibracje i udary wywołują naprężenia w uzwojeniach i rdzeniu, i prowadzą do pękania, rozklejania rdzeni oraz rozszczelnienia zalew i uszkodzeń izolacji. Elementy te mają nierzadko dużą masę, przez co przeciążenia mechaniczne wynikające z drgań są problemem dla jakości w aspekcie długoterminowym. Podobnie negatywnie na konstrukcję oddziałują zmiany temperatury i wilgotności, które dodatkowo są w stanie pogorszyć z czasem jakość izolacji, niemniej zjawisk fizycznych, które w długiej perspektywie wpływają na jakość elementów, jest więcej. Ich wpływ na jakość zwiększa się też wraz z obciążeniem mocą, bo płynące duże prądy powodują nagrzewanie, wysokie napięcia niszczą izolację na skutek mikrowyładowań, a wysokie wartości indukcji magnetycznej na skutek efektu magnetostrykcji mogą wywołać przykre dla ucha piski. Takie problemy są codziennością dla producentów podzespołów indukcyjnych, ale coraz większa świadomość projektantów elektroniki pomaga w rozwoju rynku w kierunku długoterminowej jakości.