Dostępne obecnie na rynku układy krzemowe wytrzymują temperatury pracy do 175°C. Jednak samo przetrwanie w gorącym środowisku jest niewystarczające. Odbiorcy wymagają podzespołów o przewidywalnej wydajności, stabilności i niezawodności. W wielu zastosowaniach kluczową cechą jest dokładność, m.in. w systemach pomiarowych i akwizycji danych stosowanych w przemyśle wydobywczym. Wyniki pomiarów pobierane z głębokich odwiertów są wykorzystywane do określania najlepszych miejsc do rozpoczęcia wydobycia.

Ponieważ głębokość odwiertów może przekraczać 5km, systemy pomiarowe i akwizycji danych są narażone na temperatury dochodzące do 250°C. Z uwagi na to, że od zgromadzonych danych zależą decyzje inwestycyjne, systemy te muszą pracować z dużą dokładnością w ekstremalnie wysokich temperaturach. W branży lotniczej i kosmicznej widoczna jest obecnie tendencja do zastępowania tradycyjnych hydraulicznych urządzeń wykonawczych lżejszymi i bardziej ekonomicznymi odpowiednikami elektrycznymi.

Przykładowo, elektryczne pompy oleju zastępują pompy mechaniczne w podsystemach smarujących silników turbinowych, co przyczynia się do fizycznego zbliżenia elektroniki napędowej silnika do komponentów smarujących, pracujących w temperaturach przekraczających 200°C. Najszybszy wzrost sprzedaży wysokotemperaturowych układów elektronicznych jest widoczny w branży motoryzacyjnej. Ustawodawstwo w zakresie emisji spalin i bezpieczeństwa przyczyniło się do coraz szerszego stosowania elektronicznych układów sterowania silnikami, kontroli trakcji i systemów hamulcowych.

Dążenie do maksymalnego zwiększenia pojemności kabiny i bagażnika przekłada się na zmniejszenie wymiarów silnika i elementów napędowych. W celu zmniejszenia kosztów okablowania i wymiarów układów sterujących, umieszcza się je tak blisko elementów wykonawczych, jak tylko jest to możliwe, a nierzadko również wewnątrz nich.

Wymaga to elementów elektronicznych o dużej dokładności utrzymywanej w ekstremalnych temperaturach pracy, które przesuwają się obecnie ze 150°C do 200°C. Kolejnym czynnikiem zwiększającym zapotrzebowanie na komponenty wysokotemperaturowe jest tendencja do eliminowania zaburzeń poprzez umieszczania obwodów elektronicznych możliwie najbliżej czujników i elementów wykonawczych.

Projektowanie systemu z wysokotemperaturowymi układami scalonymi

Projektowanie urządzeń odpornych na wysokie temperatury do takich zastosowań, jak akwizycja danych czy aplikacje napędowe/sterujące, wymaga zazwyczaj stosowania prostych komponentów, takich jak przetworniki A/C, wzmacniacze operacyjne, tranzystory MOSFET, timery, stabilizatory, bramki logiczne czy stabilizatory napięcia.

W ofertach firm specjalizujących się w produkcji komponentów wysokotemperaturowych (np. Cissoid) można też znaleźć elementy bardziej złożone, jak tagi RFID, przetworniki dużej rozdzielczości czy układy telemetryczne. Do ich produkcji stosuje się m.in. technologię SOI. Niezwykle mały prąd upływu w porównaniu do standardowej technologii krzemowej pozwala układom SOI zapewnić większą wydajność w wysokich temperaturach pracy.

Ponadto, technologia ta sprawdza się również w niskich temperaturach oraz w aplikacjach narażonych na promieniowanie. Testy przeprowadzone przez inżynierów z NASA wykazały bardzo dobrą stabilność tego typu układów w zakresie temperatur pracy od -195 do 375°C.

Rozważania na poziomie układu

Staranny projekt układu może zapewnić półprzewodnikom wysokotemperaturowym stabilność w szerokim zakresie od -200°C do ponad 200°C. Dobry projekt musi również uwzględniać oddziaływanie zmian temperatury na komponenty znajdujące się w pobliżu analizowanego układu. Wynikiem oddziaływania wysokiej temperatury jest zmiana pojemności i rezystancji ESR kondensatorów oraz wzrost rezystancji DCR cewek indukcyjnych.

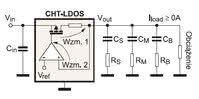

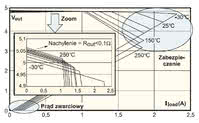

Na rysunku 1 przedstawiono architekturę liniowego stabilizatora napięcia, który został przystosowany do znacznych różnic w wartościach ESR kondensatorów wyjściowych. Taka topologia kompensuje zmiany parametrów komponentów zewnętrznych oraz zapewnia dużą stabilność w szerokim zakresie napięć wejściowych i impedancji obciążenia. Rysunek 2 przedstawia przebieg napięcia wyjściowego w funkcji prądu obciążenia dla siedmiu punktów pomiarowych znajdujących się w przedziale temperatur pomiędzy 25°C i 250°C.

Przy stałym obciążeniu wahania napięcia wyjściowego okazały się mniejsze niż 2% w zakresie temperatur od -55°C do 225°C. W zakresie temperatur między -200°C i 300°C wahania napięcia wyjściowego były mniejsze niż 3%. Niezawodność długoterminową badano w czasie 15 tys. godzin w temperaturze 250°C i 10 tys. godzin w temperaturze 300°C.

Przykładowy projekt układu dla aplikacji wysokotemperaturowych

Efektywne połączenie wysokotemperaturowych układów scalonych z pasywnymi komponentami zewnętrznymi może być przedstawione na podstawie referencyjnego projektu dla przetwornicy DC-DC obniżającej napięcie, której sprawność energetyczna sięga 85%. ETNA, referencyjne projekty przetwornic DC-DC pierwszej generacji z rodziny Volcano firmy Cissoid, zapewniają wysoką wydajność w urządzeniach wykonawczych samolotów, jednostkach sterujących silnikami w przemyśle motoryzacyjnym oraz urządzeniach dla przemysłu wydobywczego.

Przetwornica pracuje w trybie napięciowym za stałą częstotliwością przełączania. Modulator PWM cyklu roboczego został zrealizowany na bazie wysokotemperaturowego timera 555 i jest sterowany sygnałem zegarowym oraz sygnałem błędu. Do zwiększenia wydajności stabilizator wykorzystuje również obwód zapobiegający zwarciu podczas przełączania. Zakres napięć wejściowych wynosi od 8 do 30V, a na wyjściu otrzymuje się napięcie z zakresu 2,5...25V. Prąd obciążenia może wynosić od 10mA do 1A.

Obwód sprzężenia zwrotnego zapewnia stabilizację napięcia DC na poziomie 1mV/V i szybką odpowiedź na zmiany sygnału wejściowego. Testy przetwornicy wykazały mały dryft napięcia wyjściowego w funkcji temperatury, wynoszący 150mV/K. Tętnienia napięcia wyjściowego nie przekraczają 50mV w temperaturze 25°C i rosną do 100mV w temperaturze 175°C. Wzrost ten może być spowodowany zmniejszeniem pojemności kondensatora wyjściowego oraz wzrostem jego współczynnika ESR wraz z temperaturą.

W istocie z powodu bardzo wysokich cen tranzystorów wysokotemperaturowych, wybór odpowiedniej pojemności kondensatora wyjściowego musi być kompromisem pomiędzy jakością przetwornicy (np. tętnienia napięcia), wymiarami i ceną. Referencyjny projekt przetwornicy DC-DC, ETNA, jest produkowany przez CMAC MicroTechnology jako moduł Multi-Chip (rys. 3), co w konsekwencji zwiększa niezawodność w zakresie wysokich temperatur oraz przyczynia się do redukcji wymiarów podzespołów.

Scalone wysokotemperaturowe przetwornice DC-DC

Przetwornica obniżająca napięcie Vesuvio jest modułem drugiej generacji wchodzącym w skład rodziny Volcano, bazującym na nowym układzie kontrolera PWM o nazwie Magma, nowym synchronicznym sterowniku Hyperion typu highside/ low-side oraz dwóch 40-woltowych MOSFET-ach typu n. Ten nowy chipset charakteryzuje się zwiększoną skalą integracji i mniejszą liczbą pasywnych komponentów zewnętrznych.

Vesuvio może zwiększyć sprawność energetyczną do ponad 90% w temperaturze 225°C oraz oferuje dodatkowe funkcje, takie jak soft start, wskaźnik power-good, wyłącznik podnapięciowy czy możliwość przejścia w tryb standby o mniejszym poborze mocy. Szybkość układu Hyperion pozwala na pracę z większą częstotliwością przełączania, co oznacza zmniejszenie liczby elementów pasywnych.

Możliwe jest również wykorzystanie większych tranzystorów MOSFET, co zwiększy natężenie prądu wyjściowego i moc wyjściową przetwornicy DC-DC do 4A/50W w temperaturze 225°C. Cissoid planuje wprowadzenie na rynek kolejnych przetwornic DC-DC. Układ Erebus zwiększy maksymalne napięcie wejściowe z 30V (Etna, Vesuvio) do 50V, podczas gdy izolowana przetwornica Stromboli zwiększy je nawet do 300V.

Podsumowanie

Wysokotemperaturowe układy scalone wykorzystujące technologię opracowaną przez Cissoid pracują niezawodnie w temperaturach przekraczających 225ºC, przy czym najlepsze z nich charakteryzują się dopuszczalnym zakresem temperatur od -195°C do 375°C. Oparte na nich systemy elektroniczne również wykazują odporność na wysokie temperatury. W planach firmy znajdują się wysokotemperaturowe przetwornice DC-DC budowane jako moduły MCM i układy o wysokiej skali integracji.

Grzegorz Michałowski