Projektowanie i wytwarzanie urządzeń przeznaczonych do pracy w ekstremalnych warunkach otoczenia wymaga wdrożenia specjalnych procesów produkcyjnych. W wysokich temperaturach pojawiają się bowiem ograniczenia związane z właściwościami materiałów wykorzystywanych do budowy układów scalonych oraz ze zjawiskami, które wraz ze wzrostem temperatury przybierają na sile.

Krzem na izolatorze

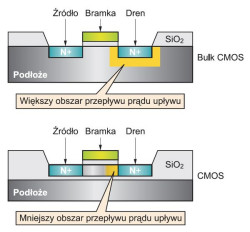

Zjawiskiem, które należy wziąć pod uwagę przy projektowaniu układów scalonych, przeznaczonych do pracy w ekstremalnych temperaturach, jest prąd upływu. Sposobem na ograniczenie drogi przepływu tego prądu w strukturze układu jest zastosowanie technologii SOI – Silicon on Insulator (rys. 2).

Zjawiskiem, które należy wziąć pod uwagę przy projektowaniu układów scalonych, przeznaczonych do pracy w ekstremalnych temperaturach, jest prąd upływu. Sposobem na ograniczenie drogi przepływu tego prądu w strukturze układu jest zastosowanie technologii SOI – Silicon on Insulator (rys. 2).

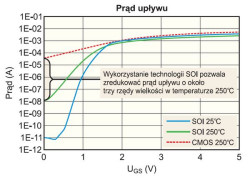

W skrócie polega ona na dodaniu warstwy izolatora na podłożu krzemowym. Zmiana w stosunku do konstrukcji typowego układu CMOS wydaje się niewielka, ale jej znaczenie dla pracy całego przyrządu jest ogromne. Technologia SOI jest powszechnie stosowana między innymi dlatego, że zapewnia mały prąd upływu także w wysokich temperaturach (rys. 3). Dzięki temu można dziś produkować układy scalone pracujące w zakresie do +225ºC.

W technologii SOI tradycyjne podłoże krzemowe zostaje niejako zastąpione przez „wzmocnione” podłoże składające się z trzech warstw (rys. 4). Górną część stanowi warstwa krzemu, w której zostaje wytworzona struktura układu. Kolejną warstwą jest izolator – tlenek krzemu. Pod nią znajduje się cienka warstwa krzemu zapewniająca mechaniczne wzmocnienie dla dwóch pierwszych warstw.

Kluczowe znaczenie w zakresie wysokich temperatur ma właśnie dodatkowa warstwa izolującego dielektryka. Dzięki niej urządzenia wykonane w technologii SOI mogą pracować w dużo wyższych temperaturach niż układy wykonane innymi technikami, w których prąd upływu zwiększa się wraz ze wzrostem temperatury. W technologii SOI izolacja przy użyciu dielektryka nie pozwala na przepływ prądu bez względu na temperaturę.

Projektanci wymieniają jeszcze kilka innych zalet technologii SOI. Jedną z nich jest eliminacja ze struktury układu pasożytniczych warstw, które powstają między elementami typu n i p (eliminacja zjawiska latch-up). Kolejną zaletą jest większa gęstość elementów w danej strukturze, zwłaszcza w przypadku układów pracujących przy wysokich napięciach (istotne np. w elektronice samochodowej).

Projektanci wymieniają jeszcze kilka innych zalet technologii SOI. Jedną z nich jest eliminacja ze struktury układu pasożytniczych warstw, które powstają między elementami typu n i p (eliminacja zjawiska latch-up). Kolejną zaletą jest większa gęstość elementów w danej strukturze, zwłaszcza w przypadku układów pracujących przy wysokich napięciach (istotne np. w elektronice samochodowej).

Układy budowane w technologii tradycyjnej do izolacji sąsiadujących elementów wymagają złączy o dużym napięciu w kierunku zaporowym, co zwiększa ich grubość. Izolacja stosowana w układach SOI umożliwia tworzenie mniejszych, bardziej zwartych struktur. Z punktu widzenia projektantów wykorzystanie technologii SOI znacznie upraszcza więc integrację różnych elementów w obrębie jednej struktury oraz pozwala lepiej chronić wrażliwe układy. Jest to bardzo ważne zwłaszcza w przypadku urządzeń, od których zależy bezpieczeństwo pasażerów.

Dobór materiałów

Na etapie projektowania układów przeznaczonych do pracy w ekstremalnych temperaturach należy pamiętać o tym, że w obrębie struktury układu scalonego są stosowane różne materiały. W związku z tym trzeba uwzględnić fakt, że w miarę upływu czasu w wysokich temperaturach ulegają zmianie właściwości wiązań międzymetalicznych. Szczególnie ważny jest styk złota z aluminium.

Pola kontaktowe wewnątrz układów scalonych są wykonane z aluminium, natomiast pola kontaktowe na obudowach są pozłacane. Wybór połączenia między tymi polami jest bardzo ważną kwestią, od której zależy praca układu w wysokich temperaturach. Ze względu na rezystancję i siłę wiązań struktury połączenie tego typu wykonuje się z aluminium. Takie rozwiązanie zapewnia jednometaliczne wiązanie w strukturze układu scalonego (aluminium-aluminium) oraz międzymetaliczne (aluminium-złoto) wiązanie w połączeniu z polem kontaktowym obudowy. O tym, że jest to odpowiedni wybór, świadczą przeprowadzone testy. Niezawodność połączenia aluminium-złoto testowano z pozytywnym rezultatem przez 10 tys. godzin w temperaturze +225ºC.

| Rys. 4. Fragment struktury układu wykonanego w technologii SOI. W układach tych sąsiadujące tranzystory są izolowane zarówno od siebie, jak i od podłoża |

Należy pamiętać o tym, że istnieje prąd upływu pomiędzy wyprowadzeniami obudowy układu. W temperaturze poniżej +150ºC jest on zazwyczaj pomijalnie mały, jednak wraz ze wzrostem temperatury to zjawisko przybiera na sile. Konieczne jest dobieranie materiału obudowy tak, aby zapewnić odpowiednią wartość rezystancji.

Do pracy w zakresie wysokich temperatur należy przeanalizować trwałość spoiw we wszelkich połączeniach klejonych w obrębie układu scalonego. Tradycyjne spoiwa (np. kleje epoksydowe) w temperaturze powyżej +150ºC nie zapewniają trwałego połączenia. Trzeba też mieć świadomość, że wysoka temperatura wpływa na czas życia materiałów i zmienia ich właściwości m.in. dlatego, że przyspiesza pewne negatywne zjawiska, takie jak elektromigracja i przebicie starzeniowe dielektryka.

Do pracy w zakresie wysokich temperatur należy przeanalizować trwałość spoiw we wszelkich połączeniach klejonych w obrębie układu scalonego. Tradycyjne spoiwa (np. kleje epoksydowe) w temperaturze powyżej +150ºC nie zapewniają trwałego połączenia. Trzeba też mieć świadomość, że wysoka temperatura wpływa na czas życia materiałów i zmienia ich właściwości m.in. dlatego, że przyspiesza pewne negatywne zjawiska, takie jak elektromigracja i przebicie starzeniowe dielektryka.

Elektromigracja

Od początku produkcji układów scalonych konstruktorzy zmagają się z problemem określanym terminem elektromigracji. Jest to zjawisko, które polega na stopniowym przemieszczaniu się atomów w przewodniku. Jest spowodowane wzajemnym oddziaływaniem elektronów z jonami w czasie przepływu prądu, wywołującym ruch atomów. Część atomów może „zatrzymać się” na defektach w sieci krystalicznej, w konsekwencji prowadząc do zwarcia. Elektromigracja może również powodować uszkodzenia w sieci krystalicznej, co z kolei prowadzi do przerwania przepływu prądu. Wysoka temperatura zwiększa negatywne skutki elektromigracji.

Aby skompensować ubytki związane z niepożądaną, ale nieuniknioną migracją atomów i wydłużyć czas życia układu scalonego, w miejscach metalowych połączeń zamiast aluminium stosuje się materiały przewodzące bardziej odporne na zjawisko elektromigracji. Często jednak w przypadku układów pracujących w ekstremalnych temperaturach niezbędny jest kompromis, który wymusza zastosowanie materiałów o większej rezystywności.

TDDB

TDDB (Time-Dependent Dielectric Breakdown) to tzw. przebicie starzeniowe dielektryka, którego przyczyną jest długotrwałe oddziaływanie pola elektrycznego o niewielkim natężeniu. Przebicie starzeniowe dielektryka zachodzi szybciej w wyższych temperaturach.

W praktyce nie stosuje się jednak żadnych specjalnych modyfikacji w procesie produkcji układu scalonego. Jedynym zabiegiem jest kontrola czystości dająca pewność, że żadne przypadkowe zanieczyszczenia dodatkowo nie wpłyną negatywnie na właściwości dielektryka.

Przykład – wzmacniacz do ekstremalnych zastosowań

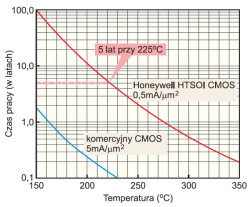

Wraz z rozwojem technologii wytwarzania układów scalonych na rynku pojawia się coraz więcej układów przeznaczonych do pracy w wysokich temperaturach. Przykładem jest wzmacniacz HTOP01 firmy Honeywell. Gwarantowany zakres temperatur pracy tego układu wynosi od –55ºC do +225ºC, natomiast przy pogorszeniu deklarowanych parametrów znamionowych wzmacniacz może pracować w temperaturze dochodzącej nawet do +300ºC. Producent deklaruje 5-letni czas pracy w temperaturze +225ºC.

Dla porównania, na rysunku 5 przedstawiono zależność między czasem i temperaturą pracy układu firmy Honeywell wykonanego w technologii SOI i tradycyjnego układu CMOS. Zdaniem producenta, wzmacniacz HTOP01 znajdzie zastosowanie w przyrządach oraz aplikacjach czujników, które muszą pracować w specyficznych warunkach. Mogą to być np. strefy wysokich temperatur urządzeń pracujących w pobliżu silników odrzutowych oraz urządzenia wiertnicze pracujące kilka kilometrów pod ziemią.

Monika Jaworowska