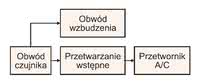

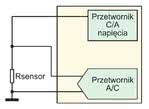

Na rysunku 1 została przedstawiona ogólna topologia układu pomiarowego zawierającego czujnik rezystancyjny. Mimo że schematy blokowe wszystkich analogowych łańcuchów sygnałowych wyglądają podobnie, to parametry poszczególnych bloków zależą od wielu czynników, z których najważniejszymi są zmiana rezystancji czujnika na jednostkową zmianę wielkości mierzonej (i tym samym zmiana napięcia), odległość czujnika od układu pomiarowego (tj. błąd pomiaru wynikający z rezystancji przewodów), rodzaj zaburzeń oraz wymagana dokładność.

Od wymienionych parametrów zależy rodzaj wymaganego wzbudzenia, sposób połączenia czujnika z obwodem pomiarowym, współczynnik wzmocnienia wymagany dla obwodu przetwarzania wstępnego oraz przetwornika A/C, rodzaj filtra oraz jego częstotliwość odcięcia, a także rozdzielczość i zakres wejściowy A/C.

Pomiary temperatury

Jednym z rodzajów czujników stosowanych w analogowych układach pomiarowych są termistory, czyli elementy silnie nieliniowe, których rezystancja zależy od temperatury. Z powodu arytmetycznej złożoności krzywej wiążącej rezystancję i temperaturę tego elementu implementacja w mikrokontrolerze jest realizowana poprzez zastosowanie tablicy look-up zawierającej wartości rezystancji oraz odpowiadające im poziomy temperatur.

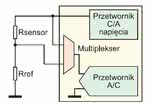

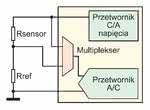

Na rysunku 2 przedstawiono różne sposoby bezpośredniego pomiaru rezystancji. W topologii z rysunku 2a przetwornik A/C z wyjściem napięciowym zasila dzielnik złożony z rezystancji czujnika połączonej ze znaną rezystancją odniesienia. Wadą jest tu występowanie napięcia offsetu wynikającego z różnicy potencjałów między masą czujnika i masą przetwornika.

Jeśli ujemne wejście zasilania przetwornika A/C znajduje się blisko rezystancji odniesienia, jak na rysunku 2b, to potencjały mas będą jednakowe. Zastosowano tu różnicowy układ pomiaru eliminujący wpływ składowej sumacyjnej. Należy zauważyć, że przy pomiarze napięcia na Rsensor dodatnie wejście zasilania przetwornika A/C znajduje się blisko sensora, co eliminuje wpływ rezystancji przewodu na błąd pomiaru.

Na rysunku 2c przedstawiono topologię, w której do wzbudzenia czujnika wykorzystywany jest przetwornik C/A z wyjściem prądowym, a pomiar rezystancji realizuje pośrednio przetwornik A/C poprzez pomiar spadku napięcia na czujniku. Zaletą jest w tym przypadku mała liczba elementów i brak rezystancji odniesienia, niemniej jednak do korekcji błędu wzmocnienia wymagana jest zewnętrzna rezystancja.

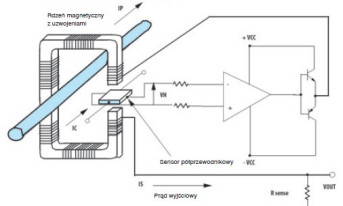

Czujniki RTD

Rezystancja czujnika RTD zmienia się ok. 0,386 Ω na stopień, a w temperaturze 0°C jest rzędu 100 Ω. Dlatego dokładność rezystancyjnych czujników temperatury zależy w dużym stopniu od rezystancji przewodów. Czujnik RTD jest pobudzany stałym prądem, a do pomiaru napięcia stosuje się metodę 3- lub 4-przewodową.

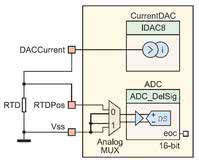

Jeśli RTD znajduje się daleko od układu pomiarowego, to preferowana jest metoda 3-przewodowa ze względu na niższy koszt okablowania (rys. 3). W mierzonej przez przetwornik A/C wartości napięcia na kanale 1 zawarty jest, oprócz spadku napięcia na samym RTD, także spadek napięcia na rezystancji przewodu między RTD i wyjściem przetwornika C/A.

Błąd wprowadzany przez rezystancję przewodu można wyeliminować na różne sposoby. Jednym z nich jest każdorazowe odejmowanie wcześniej zmierzonej rezystancji przewodu od wyników pomiarów. Kolejną metodą jest pomiar napięcia między dodatnim wyprowadzeniem RTD i wyjściem C/A.

Jeśli specyfikacja wszystkich przewodów jest taka sama, to ich rezystancja będzie jednakowa i napięcie zmierzone w poprzednim kroku może zostać odjęte od napięcia zmierzonego na czujniku RTD. Wciąż może jednak istnieć błąd związany z asymetrią przewodów, a ponadto niniejsza metoda wymaga użycia dodatkowej linii łączącej wyjście przetwornika C/A z wejściem przetwornika A/C.

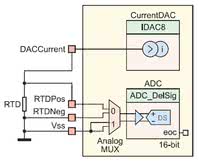

Jeśli wymagana jest duża dokładność pomiaru, to preferowana jest konfiguracja 4-przewodowa z rysunku 4. Wejście dodatnie i ujemne znajduje się blisko RTD, co eliminuje błąd wynikający z rezystancji przewodów. Impedancja wejściowa toru pomiarowego musi być bardzo duża, aby wyeliminować wpływ prądów wejściowych. W przypadku małej impedancji wejściowej przetwornika A/C, sygnał powinien przechodzić przez dodatkowy bufor.

W układzie pomiarowym występuje napięcie offsetu zależne od temperatury. Dryft temperaturowy offsetu oraz szumy m.cz. mogą zostać usunięte przy użyciu techniki CDS (Correlated Double Sampling) polegającej na początkowym pomiarze offsetu zera (poprzez zwarcie wejść), a następnie napięcia na czujniku.

W obwodach z rysunków 3 i 4 pomiar offsetu zera jest dokonywany po przełączeniu wejścia przetwornika A/C najpierw do kanału 1. Zmierzona wartość będzie zawierała, oprócz napięcia czujnika, również napięcia offsetu i szumu, czyli wartość mierzoną po podłączeniu wejścia do kanału 0.

Dokładność pomiaru

Z analizy układu pomiarowego przedstawionego na rysunku 4 wynika, że na dokładność pomiaru największy wpływ ma dokładność zastosowanego przetwornika C/A. Wynikający z niej tzw. błąd wzmocnienia jest nieakceptowalny w większości systemów.

Innym źródłem błędu wzmocnienia jest dokładność źródła referencyjnego przetwornika A/C. Najlepszym sposobem na uniknięcie błędu wzmocnienia jest odnoszenie wszystkich pomiarów do parametru o większej dokładności, takiego jak np. rezystancja o tolerancji 0,1%.

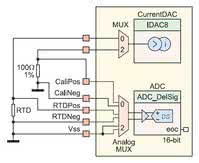

Na rysunku 5 przedstawiono topologię układu z rezystancją kalibracyjną. Prąd przepływa najpierw przez rezystancję odniesienia, generując napięcie będące miarą jego rezystancji. Wynik pomiaru jest obarczony opisanym wcześniej błędem wzmocnienia.

Jednak w kolejnym kroku ten sam prąd przepływa przez czujnik RTD, którego napięcie jest mierzone w tym samym układzie. Błąd wzmocnienia zostaje wyeliminowany poprzez obliczenie stosunku tych dwóch pomiarów. Ponieważ pomiar rezystancji RTD następuje w odniesieniu do rezystora referencyjnego, dokładność zależy od jego tolerancji.

Pomiary o zakresie miliwoltów

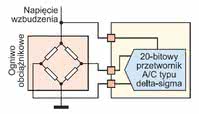

Zagadnienia rozpatrywane wcześniej dotyczyły pomiarów w zakresie woltów, jednak istnieje również wiele układów o zakresie pomiarowym rzędu miliwoltów, stawiające przed projektantem zupełnie inne problemy. Przykładem może być ogniwo obciążnikowe przetwarzające przyłożoną siłę na wielkość elektryczną, składające się z czterech rezystorów połączonych w układzie mostkowym.

Czujnik jest zasilany napięciem podawanym na zaciski wzbudzające. Na wyprowadzeniach pomiarowych pojawia się małe napięcie proporcjonalne do przyłożonej siły, odnoszone do napięcia wzbudzenia i wyrażone w mV/V. Rozważmy ogniwo o napięciu 2 mV/V, które może być obciążone maksymalną masą 10 kg.

Wzbudzenie ze źródła 5 V spowoduje, że napięcie wyjściowe dla maksymalnego obciążenia wyniesie zaledwie 10 mV. Uzyskanie precyzji pomiaru zbliżonej do 16 bitów wymagałoby zmniejszenia zakresu napięć wejściowych przetwornika A/C do podobnej wartości.

Najczęściej stosowaną metodą jest dodanie stopnia wzmacniającego, zwiększającego napięcie czujnika do zakresu akceptowanego przez przetwornik A/C. Powoduje on jednak równoczesne zwiększenie napięcia szumów, powodując zmniejszenie liczby użytecznych bitów przetwornika A/C.

Dlatego też konieczny jest wybór przetwornika zapewniającego optymalną rozdzielczość dla wymaganego wzmocnienia. Przetworniki A/C stosowane do współpracy z ogniwami obciążnikowymi są najczęściej przetwornikami typu delta- sigma, pełniącymi dodatkowo funkcję filtrów dolnoprzepustowych.

Niektóre z nich (np. wchodzące w skład układów PSoC3 i PSoC5 produkcji Cypress) umożliwiają dodanie bloku wzmocnienia wewnątrz modulatora delta-sigma. W takiej sytuacji wzmocnienie równe 2 spowoduje przesunięcie zakresu wejściowego z ±1,024 do ±0,512 V.

Możliwe jest zatem osiągnięcie większego wzmocnienia w samym modulatorze przetwornika. Zaletą jest w tym przypadku również zawężenie pasma modulatora wraz ze zwiększeniem jego wzmocnienia, pozwalające na ograniczenie energii szumów przenikających do układu pomiarowego.

Ważnym problemem w przypadku ogniwa obciążnikowego jest jego podatność na błąd wzmocnienia, wynikająca z zależności zakresu napięcia wyjściowego od napięcia wzbudzenia. Mała zmiana napięcia wzbudzenia powoduje procentowo taki sam błąd wzmocnienia.

Można temu zapobiec, dokonując pomiaru napięcia wyjściowego w odniesieniu do napięcia wzbudzenia, co jest realizowane na dwa sposoby. Pierwszym z nich jest wykonanie oddzielnych pomiarów sygnału i napięcia wzbudzenia, a następnie obliczenie ich ilorazu.

Problemem jest w tym przypadku konieczność multipleksowania wejścia przetwornika pomiędzy tymi dwoma sygnałami. Drugim problemem jest to, że przy dużej różnicy obu napięć (sygnał mierzony rzędu 10 mV, a napięcie wzbudzenia rzędu pojedynczych woltów) konieczne jest dynamiczne zmienianie wzmocnienia i zakresu napięć wejściowych przetwornika. Drugim sposobem jest wykorzystanie linii zewnętrznego napięcia odniesienia przetwornika A/C i doprowadzenie do niej napięcia wzbudzenia.

Filtr cyfrowy

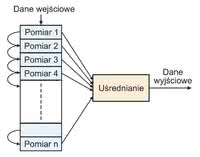

W artykule omówiono kilka sposobów eliminowania źródeł błędów w układach analogowych. Jednym z ostatnich etapów procesu projektowania bloku analogowego może być wykorzystanie programowego filtru do redukcji szumu. Prostą w implementacji, a zarazem skuteczną metodą neutralizacji szumu pomiarowego jest zastosowanie średniej kroczącej, czyli obliczanie średniej arytmetycznej n ostatnich pomiarów.

Każda nowo zmierzona wartość zastępuje najstarszy wynik pomiaru ze zbioru, z którego obliczana jest średnia. Wadą takiego rozwiązania jest opóźnienie zależne od liczby pomiarów wykorzystanych do obliczenia średniej, które może być niepożądane w przypadku dużych zmian sygnału na wyjściu i powolnej reakcji filtru.

Można temu zapobiec przez wprowadzenie progowego poziomu wahań, którego przekroczenie spowoduje wyzerowanie stanu filtru i rozpoczęcie gromadzenia danych od nowa.

Grzegorz Michałowski