W trakcie prac rozwojowych nad technologią montażu powierzchniowego próbowano wymyślić przeróżne narzędzia, które miały służyć do kontroli jej nakładania. Urządzenia te bazują na najnowszych osiągnięciach w dziedzinie optyki, wykorzystują lasery i skomplikowane systemy wizyjne, umożliwiające szybką i dokładną kontrolę.

Niestety podczas dążenia do ciągłej miniaturyzacji elementów stosowanym powszechnie urządzeniom brakuje dzisiaj wystarczającej dokładności, czasu taktu lub obu tych parametrów naraz. Możliwość rozpoznawania depozytów (miejsc nanoszenia pasty) z rozdzielczością 0,010°, a więc na tyle dobrze, aby zawierzyć urządzeniu w zakresie jakości naszej produkcji i na tyle szybkiego kontrolowania, aby spełnić wymagania wydajności bez nie opóźniania produkcji, stała się dalekosiężnym i najważniejszym celem rozwoju technologii automatycznej inspekcji pasty.

Badania nad interferometrią i przesunięciami fazowymi w obrazach zaowocowały w końcu stworzeniem nowej technologii kontroli pasty i zmieniły sposób jej postrzegania. Zasada działania inspekcji za pomocą fazowego przesunięcia interferencyjnego jest prosta.

Wyobraźmy sobie słońce świecące przez metalowe żaluzje. Promienie słoneczne układają się, tworząc na przemian jasne i ciemne pasy. Odpowiadające im paski pojawiają się prosto na płaskich powierzchniach, takich jak podłogi, stoły, ale gdy krzyżują się z meblami, zmienia się sposób ich układania - zostają przesunięte, tworząc płaską topografię.

Liczba postrzeganych zygzaków zależy od wysokości obiektu oraz względnie także od kąta obserwacji i źródła światła. Okazuje się, że wykonując kilka pomiarów w znanych odstępach czasu, wysokość oświetlanego obiektu można obliczyć matematycznie.

Pomiary interferencyjne

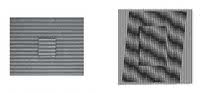

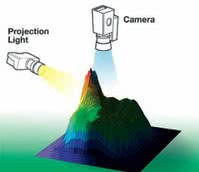

Na przemian jasne i ciemne paski są znane jako wzór Moiré (rys. 1), a metoda pomiaru w znanych odstępach czasu nazywana jest interferencyjnym przesunięciem fazowym. Na rysunku 2 pokazano system inspekcji firmy Koh Young, który wykorzystuje opatentowaną metodę zastosowania przesunięcia interferencyjnego do pomiaru depozytów pasty lutowniczej.

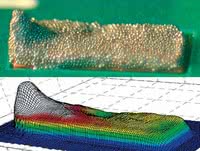

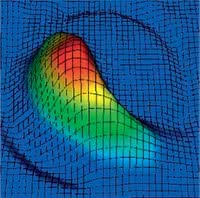

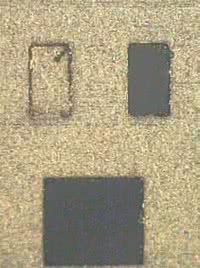

System dzieli każdy depozyt na malutkie części np. o wielkości 10 μm i następnie mierzy lokalizację i wysokość każdego segmentu. Następnie system oblicza objętość poszczególnych segmentów i tworzy model 3D całego depozytu pasty (rys. 3). Model pomiaru objętości, wysokości i lokalizacji obszaru zostaje zapisany i porównany z idealnym przykładem (rys. 4).

Modelowanie jest niezwykle dokładne i wykazuje powtarzalność i odtwarzalność z różnicami nie większymi niż 10%. Przykładem udanej aplikacji takiego sposobu kontroli produkcji może być firma Victor Corporation, producent komponentów dla elektrowni, która obecnie używa sprzętu firmy Koh Young w celu kontroli prototypów i linii produkcyjnych.

Produkowane przez Victora pakiety zawierają jedne z najmniejszych i najbardziej złożonych pakietów SMT: elementy, w tym chipy w obudowach QFN i SOT 883s, na płytkach ułożone są z odstępem 0,5 mm, a podzespoły pasywne występują w rozmiarze 0201. Płytki są produkowane w panelach od 10 do 20 rzędów, względna liczba depozytów pasty na płytce przekracza 10 000, a większość z nich jest mniejsza niż 0,012".

Oczywiście taki proces technologiczny nie jest niemożliwy do przeprowadzenia, ale z pewnością stanowi nie lada wyzwanie. Firma Victor do kontroli używa technologii przesunięcia fazowego zarówno w trybie online, jak i offline. Zarządzanie procesem online obejmuje wydruki badań przesiewowych pod kątem jakości nakładania i optymalizacji przepustowości tego procesu.

Analiza offline to inaczej szablon kwalifikacji i weryfikacji pasty lutowniczej i dobór jej parametrów. Wdrożenie technologii rozpoczyna się od zaprogramowania układania pasty dla płytki PCB. Proces ten zajmuje około 10 minut. W trakcie niego komputer systemowy tworzy wirtualną "golden board", do której są następnie porównywane wykonywane bieżące egzemplarze produkcyjne.

Urządzenie kontrolne na podstawie pliku Gerber, zawierającego wszystkie informacje o aperturach, tworzy wzorcową, teoretyczną płytkę golden board, łącznie z wyliczoną wysokością depozytu pasty na podstawie grubości szablonu. W programie sterującym działaniem systemu kontrolnego można zdefiniować szereg parametrów inspekcyjnych, zawierających dopuszczalne odchylenia.

Typowym zestawem startowym dla parametrów granicznych jest minimum 50% i 150% maksimum wysokości szablonu, kalkulacji objętości i 50% przesunięcia pomiędzy środkami pasty i padu. W celu inspekcji jakości drukowania, system skanuje płytki z nadrukowaną pastą i tworzy dodatkowy model. Około 20 sekund zajmuje odczyt ponad 10 000 depozytów, stworzenie modeli i porównanie objętości i lokalizacji mierzonych depozytów.

Jeżeli wszystkie depozyty będą zgodne z założonymi kryteriami, system przystępuje automatycznie do kontroli kolejnej płytki. Jednakże w przypadku wystąpienia depozytów niespełniających założonych kryteriów, urządzenie sygnalizuje błąd i informuje operatora o znalezionych problemach.

Przyczyną wstrzymania kontroli nie musi być koniecznie niedobór pasty lub słaba jakość nadruku - może to być wskazanie zbyt dużej liczby zmian parametrów na płytkach, takich jak rozmiary obwodów, lokalizacja i rozmiar padów, zmiany w solder masce.

Podsumowując, można powiedzieć, że inspekcja zakończona niepowodzeniem może być spowodowana złym nadrukiem lub też znacznymi zmianami na samej płytce i aby rozpoznać przyczynę, operatorzy mogą uruchomić test, ponownie resetując ustawienia płaszczyzny. Jeżeli weryfikacja zakończy się sukcesem - płytka wraca na produkcję, jeżeli nie, to nadruk pasty zostaje zmyty.

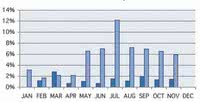

Jak dużo błędów nadrukowywania pasty jest wykrywanych? Zależy to od wykonywanego produktu. Rysunek 5 pokazuje odsetek usuwanych nadruków po obu stronach przykładowej płytki. Mniej skomplikowana dolna strona podczas kontroli charakteryzuje się stopą błędów wynoszącą 1-2%.

Znacznie bardziej złożona górna warstwa PCB ma około 6 do 7% błędów nałożenia pasty w zakresie aktualnej produkcji, przy 12-procentowym maksymalnym skoku błędów w jednym miesiącu.

Gdyby wszystkie wyłapane błędy nie zostały poprawione, to prawdopodobnie wygenerowałyby niesamowite problemy i były źródłem poważnych kłopotów. Wylutowanie i naprawa układów BGA i QFN jest kosztowna i ryzykowna, a co więcej polityka zarządzania produkcją niektórych firm nie pozwala na taki serwis i w przypadku firmy Vicor - takie płytki są złomowane. W takim przypadku niezbędne jest wyłapanie błędów, jeszcze zanim powstaną.

Jak wygląda sterowanie procesem?

Procedury operacyjne związane z realizowanym procesem są powiązane z występującymi błędami. Jeżeli zostanie odnotowane wystąpienie kolejno trzech rzeczywistych błędów - proces jest wstrzymywany i zostaje wezwany zespół specjalistów w celu znalezienia źródła problemu.

Co ciekawe, procedury kontroli jakości nie wymagają potwierdzania zaistnienia problemów lub nie ze strony pracowników - rezultat jest oparty tylko i wyłącznie na wskazaniach maszyny, gdyż jest ona o wiele dokładniejsza od ludzkiego oka i nie ma najmniejszego sensu opierać się w tym przypadku na dodatkowej opinii operatora, dodatkowo wydłużając proces i zwiększając koszty.

Po stronie przygotowania produkcji technolog ma do dyspozycji szereg narzędzi związanych z kwalifikacją (przygotowaniem) szablonu (rys. 6), charakteryzacją efektywności pasty lutowniczej, przygotowaniem i analizą kilku scenariuszy drukowania. Generowane przez wymienione narzędzia dane pozwalają dobrze zrozumieć wpływ dostawców szablonów, producentów pasty na jakość i koszty w produkcji.

Korzyści

Dla firmy Vicor zysk z produkcji wzrósł o 3% po wdrożeniu opisanego systemu kontroli jakości pasty - jest to związane ze znaczną i zauważalną obniżką kosztów. Dodatkowo zredukowano opłaty związane z utylizacją i, materiałów i koszt wyrzucanych elementów.

Firma zoptymalizowała także przy okazji zmiany urządzenia cały proces produkcji, co zaowocowało zwiększeniem jej przepustowości, eliminacją błędów drukowania i konieczności czyszczenia płytek. Dodatkowo wprowadzono ulepszone procedury ustawiania drukarek - w oparciu o dokładną analizę danych z urządzenia SPI, która odnosi się do wszystkich elementów mających wpływ na jakość nadruku pasty.

Są firmy, w których testowanie wciąż kojarzy się z kosztem, a nie profitem, a problemy są rozwiązywane przez środki zaradcze, a nie bezpośrednio usuwane. Pozostaje mieć nadzieję, że rozwój globalnej gospodarki wymusi na wszystkich zmianę takiego sposobu myślenia i każda firma będzie zainteresowana każdą szansą na obniżenie kosztów produkcji i wzrost jakości procesu.

PB Technik

pbtechnik.com.pl