W przypadku urządzeń elektronicznych i mechatronicznych od lat obowiązuje ten sam trend rozwojowy - kolejne wersje muszą być coraz mniejsze i jednocześnie być bardziej funkcjonalne i złożone.

W przypadku samochodów wzrost złożoności odbywa się głównie poprzez dodawanie kolejnych czujników i obwodów kontrolnych. Wraz z nimi coraz bardziej złożone staje się okablowanie i finalnie całość zajmuje coraz więcej cennego miejsca, którego nigdy w samochodzie nie ma zbyt wiele.

Kolejne wiązki, czujniki, sterowniki, elementy wykonawcze powiększają też masę pojazdu, co ma niekorzystny wpływ na wiele czynników, m.in. na zużycie paliwa. Masa wiązek kablowych w samochodzie BMW serii 3 to około 30 kg, więc jest na tyle dużo, aby przekonać, że ma to realne przełożenie na koszty produkcji i eksploatacji.

W wielu innych branżach producenci elektroniki są pod nieustanną presją zmuszającą ich do ciągłego wprowadzania na rynek nowych produktów, w coraz krótszych okresach, po to, aby utrzymywać swoją pozycję względem konkurencji. Kolejne wersje produktów muszą się pozytywnie odróżniać od innych i być wystarczająco zaawansowane technologicznie.

W ten sposób producenci elektroniki w naturalny sposób interesują się technologiami takimi jak MID (Molded Interconnect Devices), które zapewniają wyjątkową wysoką funkcjonalność i dają możliwość zintegrowania całego procesu wytwarzania urządzeń w jednym miejscu. Taka integracja również przyczynia się do dalszego skrócenia cyklu produkcyjnego, co jest dodatkową korzyścią.

Czym jest MID?

Technologia MID pozwala na integrację obwodów elektronicznych bezpośrednio wewnątrz trójwymiarowych plastikowych elementów (obudów) w sposób zajmujący minimalną ilość miejsca. Dzięki temu komponenty elektroniczne zostają elegancko wkomponowane w konstrukcję mechaniczną i stają się ich niewydzieloną mechanicznie częścią, co znakomicie oszczędza miejsce.

Taka integracja zmniejsza także liczbę wymaganych podzespołów, usuwa szereg pośrednich cykli produkcyjnych, tworząc tańsze i o wyższej jakości komponenty finalne. Jest wiele metod pozwalających na integrację obwodów elektronicznych wewnątrz plastikowych detali.

Przykładem może być prasowanie na gorąco, które wykorzystuje się do nakładania cienkiej elastycznej folii miedzianej na element plastikowy. Pokryty folią miedzianą detal ma następnie usuwany jej nadmiar tak, aby całość stworzyła mozaikę połączeń podobną do płytki drukowanej. Metoda jest prosta, ale usuwanie miedzi z powierzchni trójwymiarowych nie jest łatwe i nie zapewnia wysokiej gęstości połączeń.

Inną metodą tworzenia mozaiki połączeń na plastikowych detalach jest dwuskładnikowa metoda formowania wtryskowego. Najpierw nakładany jest polimer stanowiący nośnik, a następnie nakładany jest drugi polimer przewodzący, ale tylko w tych obszarach, gdzie przewodzące ścieżki mają być zlokalizowane.

Metoda ta zapewnia dobre parametry pokrywania plastikowych detali mozaiką połączeń, ale jest skomplikowana i droga. Za jej pomocą trudno też tworzyć mozaikę o dużym upakowaniu cienkich ścieżek.

Innym negatywnym czynnikiem jest to, że obie opisane metody produkcji obwodów drukowanych na detalach plastikowych 3D nie zapewniają dużej wydajności, wymaganej do tego, aby mogły być stosowane przez firmy działające na rynkach masowych. Przygotowanie narzędzi do prasowania folii lub masek dla polimeru też jest czasochłonne i zabiera około 2 miesięcy.

Opracowanie firmy LPKF

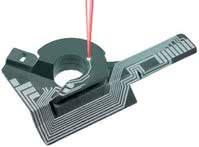

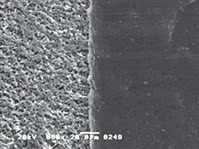

Promień lasera wyrównuje i aktywuje strukturę polimeru (po lewej), przekształcając ją w warstwę metalizacji (po prawej)

Wielu producentów urządzeń technologicznych liczy, że wady tradycyjnych metod tworzenia mozaiki połączeń 3D uda się przezwyciężyć za pomocą laserów, tak jak stało się to również w innych branżach techniki.

Dają one możliwość usuwania warstw metalu z naprasowanej folii lub aktywacji fotomaski przed procesem wytrawiania chemicznego, niemniej na dużych obszarach folii ich wydajność znacząco spada. Opatentowana przez firmę LPKF metoda Laser Direct Structuring (LDS) jest pozbawiona wielu wymienionych wad, zarówno technicznych, jak i ekonomicznych.

Opiera się ona na wykorzystaniu polimeru termoplastycznego domieszkowanego polimerem metalicznym aktywowanym przez laser. Laser zmienia strukturę polimeru metalicznego, łącząc rozproszone drobiny metalu tak, że staje się on przewodzącą ścieżką. W ten sposób za pomocą lasera można tworzyć mozaikę ścieżek o wysokiej gęstości.

W ramach polimeru metalizowanego dostępne są wersje z miedzią, niklem i złotem. Sposób ten pozwala na skorzystanie z najważniejszych zalet obróbki laserowej: szybkości, precyzji, elastyczności. Gdy w układzie połączeń coś trzeba zmienić, wystarczy zmienić plik z danymi.

Ponieważ nie ma konieczności przygotowywania narzędzi do produkcji, na przykład stempli do zaprasowywania folii laminatu, koszty produkcji są niskie przy pojedynczych sztukach tak samo jak przy dużych seriach. Metoda LDS jest już wykorzystywana w wielu aplikacjach, czego przykładem mogą być struktury antenowe w telefonach komórkowych, PDA i laptopach.

Inne udane wdrożenia pojawiły się w sprzęcie medycznym, przemysłowych czujnikach ciśnienia, a także w motoryzacji. O ile komercyjne rozwiązania LDS dają możliwość tworzenia trójwymiarowych obwodów jednowarstwowych, o tyle w laboratoriach trwają prace nad wersjami wielowarstwowymi, które z pewnością byłyby kolejnym przełomem technologicznym.

Zastosowanie obwodów trójwymiarowych w urządzeniach mobilnych jest szczególnie pożądane z uwagi na zapewnianą miniaturyzację. Do takich precyzyjnych zastosowań przeznaczone jest przede wszystkim nowe urządzenie LPKF Fusion3D. Zawiera ono cztery głowice laserowe operujące z maksymalnie siedmiu miejsc, co zapewnia czterokrotnie większą wydajność.

Nie ma też potrzeby obracania komponentu tak, aby laser dotarł do wszystkich zagłębień w strukturze 3D, co nie tylko poprawia szybkość działania, ale polepsza precyzję generowania mozaiki połączeń i daje możliwość osiągnięcia najwyższej możliwej jakości procesu. Czas obróbki pojedynczego detalu jest tak krótki, że do podawania służą dwa wyspecjalizowane roboty.

To dlatego, że pojedyncze urządzenie jest w stanie wyprodukować miliony detali rocznie. Zogniskowany laser w Fusion3D ma plamkę 65 μm, co pozwala na rysowanie ścieżek od 150 μm i odstępów międzyścieżkowych od 200 μm. W wykonaniach specjalnych można wykorzystać inny system optyczny o jeszcze lepszym ogniskowaniu plamki.

Wszystkie parametry związane z produkcją są zapisywane i mogą być przywoływane w dowolnym momencie. Oprogramowanie systemowe urządzenia dzieli pracę pomiędzy głowice laserowe i steruje podawaniem detali, aby osiągnąć największą wydajność, dokładność i powtarzalność, przy jednoczesnym ograniczeniu czasu przestoju. Maszyna jest przygotowana do pracy ciągłej.

Rynkowy potencjał technologii MID

Brak konieczności wykonywania narzędzi technologicznych i całkowite oparcie działania maszyny na oprogramowaniu skutkują tym, że przygotowanie urządzenia do wytworzenia nowego wyrobu polega tylko na przygotowaniu pliku sterującego.

Jest to znaczące uproszczenie, wymagające niewielkiego wysiłku i oszczędzające czas. Korzyści z wykorzystania technologii MID zostały już dostrzeżone przez rynek. 54% wytwarzanych MID trafia dzisiaj do systemów telekomunikacyjnych, 17% do motoryzacji, 13% do urządzeń medycznych, a 8% do systemów bezpieczeństwa (security).

Jeden z klientów LPKF, który zainwestował 6 mln euro w automat laserowy do MID i wytwarza za jego pomocą system antenowy do telefonu komórkowego, poinformował, że rocznie wytwarza tą metodą 20 mln urządzeń.

W 2004 roku rynek na produkty MID wynosił ok. 20 mln euro. Pięć lat później w 2009 roku było to już 70 mln, co przekonuje o dużym potencjale tej technologii. Do firmy LPKF należy około 50% rynku światowego urządzeń do produkcji MID.

Główne obszary potencjalnych zastosowań

Warto wspomnieć o tym, że połączenia elektryczne na detalach z tworzyw sztucznych wykonywane technologią LDS charakteryzują się lepszą podatnością na recykling. Jest on prostszy z uwagi na to, że obwód tworzony jest tylko przez jeden polimer oraz szybszy, bo w porównaniu z innymi technologiami polimeru jest stosunkowo niewiele.

Ważnym czynnikiem przemawiającym za MID jest także to, że cały proces produkcji można skupić wewnątrz firmy, zyskując znacznie na elastyczności produkcji i jej lepszej kontroli. MID to także rozwiązania idealne dla produktów z zakresu mechatroniki, chętnie używanych w motoryzacji, układach radiowych MIMO, gdzie technologia pozwala zintegrować system antenowy z obwodami radiowymi w wygodnym uniwersalnym rozwiązaniu mechanicznym.

Oczywiście MID nigdy nie zastąpią klasycznych wiązek kablowych, ale mają szansę wpłynąć na redukcję ich złożoności i ograniczyć tempo wzrostu złożoności okablowania, jako pochodną wzrostu funkcjonalności.

SE Spezial-Electronic Polska

www.spezial.pl