To drugie podejście jest coraz częściej spotykanie, bo na rynku jest wiele specjalizowanych układów typu SoC (System on Chip) lub ASSP (Application-Specific Standard Product) oraz także szereg rozwiązań dwuchipowych realizujących tę funkcję. Z uwagi na postępującą miniaturyzację i presję rynku na niskie ceny rozwiązania sterowników silników bazujące na dwu układach scalonych powoli ustępują miejsca bardziej zintegrowanym konstrukcjom, niemniej warto znać zalety i ograniczenia wszystkich wersji po to, aby możliwie jak najbardziej optymalnie wybierać pomiędzy uniwersalnością, a wysokim stopniem integracji sterowników.

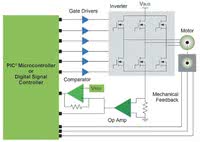

Bez względu na to, jakie rozwiązanie falownika jest wykorzystywane, typowy system składa się z trzech głównych części: zasilacza dostarczającego napięcia stałego, sterownika silnika oraz części sterującej generującej przebiegi 3-fazowe. Klasyczne rozwiązanie bazujące na elementach dyskretnych pokazane zostało na rysunku 1. Wykorzystuje ono mikrokontroler jako element sterujący i stopień mocy bazujący na tranzystorach MOSFET. Alternatywne rozwiązanie dla wersji o małej mocy wykorzystuje bezpośrednie sterowanie silnikiem z linii mikrokontrolera za pomocą zintegrowanych tranzystorów w jego strukturze oraz stabilizator zasilający CPU i driver.

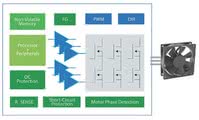

Rys. 2. W rozwiązaniu zintegrowanym wszystkie bloki funkcjonalne sterownika znajdują się w jednej strukturze scalonej

W przypadku sterownika bazującego na SoC wszystkie te elementy są zintegrowane w jednej strukturze i poza chipem do kompletnego rozwiązania falownika potrzeba tylko kilku elementów zewnętrznych, co oszczędza zajmowane miejsce na płytce. Dodatkową korzyścią jest to, że SoC jest układem programowalnym, co pozwala wykorzystać jeden projekt w wielu aplikacjach.

Niemniej ograniczeniem rozwiązania jednochipowego jest zwykle niższa wydajność przetwarzania, mniejsze zasoby dostępnej pamięci, co jest ważne w aplikacjach wymagających zaawansowanego sterowania lub też zapewnienia przez sterownik dobrej dokładności regulacji w szerokim zakresie prędkości wirowania silnika. W porównaniu do układów z mikrokontrolerami także liczy się mniejsza dostępność gotowego firmware dla układów SoC (bibliotek procedur i algorytmów).

Rozwiązania sterowników bazujących na ASSP są tworzone dokładnie pod wymagania projektowanej aplikacji. Ich zaletą jest największy stopień integracji i najlepszy stosunek ceny rozwiązania do możliwości w urządzeniach produkowanych w wielkiej skali. Przykładowe rozwiązanie tego typu, które może być zrealizowane 10-pinowej obudowie typu DFN jest pokazane na rysunku 2. ASSP eliminuje także potrzebę wykorzystania specjalizowanego oprogramowania i zapewniają możliwości sterowania takie jak najbardziej wydajne i złożone mikrokontrolery, np. realizujące sterowanie silnikiem BLDC za pomocą bezczujnikowego sterowania sinusoidalnego.

Wadą ASSP jest brak możliwości programowania i zmian i poprawek w konstrukcji, a więc niska uniwersalność i tym samym niepodatność na zmiany, jakie niesie ze sobą rozwój rynku.

W przypadku urządzeń produkowanych w małej i średniej skali oraz takich, gdzie tworzy się wiele różnych wersji bazujących na tych samych komponentach, sterownik oparty na mikrokontrolerze wydaje się być optymalnym wyborem, mimo że układ wymaga minimum dwóch układów scalonych. Podejście takie pozwala konstruktorowi dowolnie wybierać spośród setek jednostek będących na rynku i korzystać z przygotowanych przez producentów gotowych bibliotek oprogramowania realizującego np. sterowanie sygnałem trapezoidalnym lub sinusoidalnym.

Driver współpracujący z mikrokontrolerem powinien zapewnić wymaganą wydajność napięciową i prądową tranzystorów i możliwie najniższe straty mocy. Korzystne jest, gdy ma ponadto wbudowany stabilizator napięcia dla mikrokontrolera, obwody monitorujące pracę silnika i zabezpieczające stopień mocy przed przeciążeniem. Dobry driver potrafi być uniwersalny, a więc pozwala na współpracę z wieloma rodzajami mikrokontrolerów, dzięki czemu raz opracowane obwody analogowe stopnia mocy można wykorzystać w dalszych projektach.

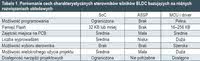

Tabela 1. Porównanie cech charakterystycznych sterowników silników BLDC bazujących na różnych rozwiązaniach układowych

Typowy układ sterownika silnika tego typu pokazany został na rysunku 3. Zawiera on 3-fazowy driver silnika MCP8024 firmy Microchip oraz wydajny kontroler DSC dsPIC33EP sterujący pracą sześciu tranzystorów MOSFET z kanałem N. Taki zestaw pozwala na wykorzystanie złożonych wektorowych algorytmów sterujących oraz obsługę różnych silników, oprócz BLDC także PMSM (Permanent-Magnet Synchronous Motor). W mniej złożonych aplikacjach można kontroler sygnałowy DSC zamienić na 8-bitowy mikrokontroler i realizować za jego pomocą proste sterowanie 6-krokowe. Do takiej zmiany nie jest wymagane przeprojektowywanie stopnia mocy.

W tabeli 1 zebrane zostały główne cechy omawianych trzech rozwiązań, pozwalające na porównanie ich właściwości.

Brian Chu

Microchip

www.microchip.com