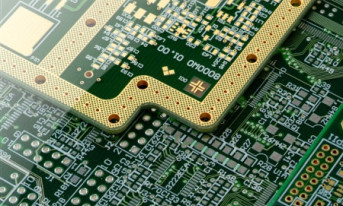

W tym artykule przedstawione zostaną najistotniejsze parametry obwodów warunkujące ich cenę oraz przykładowe techniki jej redukowania. Informacje opracowano na podstawie doświadczeń oraz możliwości technologicznych TS PCB.

W tabeli 1 przedstawiono 9 najważniejszych parametrów technologicznych obwodów drukowanych, które decydują o cenie. Zostały one uszeregowane w kolejności odzwierciedlającej wielkość wpływu na finalną cenę obwodów. Jak widać z zestawienia, kluczowy wpływ na cenę obwodu ma rodzaj materiału, który determinuje przebieg procesu produkcyjnego.

Rodzaj materiału

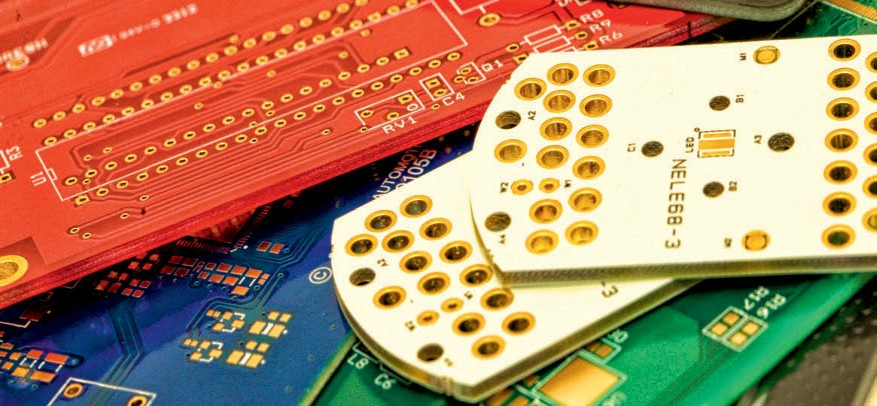

Najbardziej popularny i najtańszy jest laminat FR4 (rys. 1a). Jego uniwersalne parametry elektryczne, w tym stała dielektryczna typ. 4,5, współczynnik stratności typ. 0,02 oraz termiczne - przewodność cieplna ok. 0,4 W/mK, są wystarczające do większości zastosowań. Laminaty o rdzeniu aluminiowym (rys. 1b) charakteryzują się natomiast znacznie większą przewodnością cieplną rzędu kilku W/mK, przez co wykorzystywane są w układach SMD dużych mocy użytkowanych głównie w branży oświetlenia ledowego. W przypadku układów z umiarkowanymi mocami traconymi zaleca się wykorzystanie laminatu FR4, ponieważ nawet z grubszą folią miedzianą poprawiającą rozpraszanie ciepła jest on tańszy niż laminat aluminiowy, m.in. ze względu na koszty obróbki mechanicznej.

Laminaty teflonowe firmy Rogers (rys. 1c), które charakteryzują się niskim współczynnikiem strat, przeznaczone są do układów w.cz. Nie zawsze jednak ich zastosowanie jest konieczne. Dla układów pracujących z umiarkowanymi szybkościami przy taktowaniu dochodzącym do pojedynczych GHz, tańszym rozwiąza niem będzie wykorzystanie laminatów z rodziny FR408 (Isola) o współczynniku stratności rzędu 0,009 przy częstotliwości 1 GHz. Innymi walorami tych laminatów jest analogiczny sposób obróbki jak dla FR4 oraz możliwość budowania na ich bazie obwodów wielowarstwowych przeznaczonych do szybkich układów cyfrowych.

Kolejnym parametrem wpływającym na cenę obwodu jest liczba warstw, która istotnie podnosi cenę obwodów o sześciu i większej ich liczbie. O ile redukowanie liczby warstw z 2 do 1 nie jest uzasadnione ekonomicznie, o tyle realizacja sieci obwodu 6-warstwowego na 4 warstwach przyniesie wymierny spadek ceny obwodu. Dla większego upakowania sieci należy tak przeprojek tować mozaiki, aby spełnione były minimalne dopuszczalne parametry DRC (Design Rule Check) dla technologii obwodu. Można ponadto zastosować ślepe i zagrzebane przelotki, bez obawy o wzrost ceny. Obwód 4-warstwowy zawierający tego typu przelotki będzie nadal tańszy niż 6-warstwowy pozbawiony takich przelotek.

Grubość laminatu

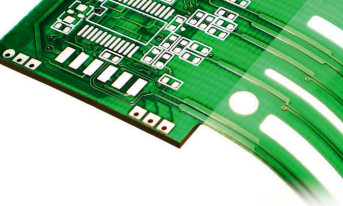

Innym czynnikiem determinującym cenę ob wodu jest grubość laminatu i folii miedzianych, których standardowe wartości wynoszą 1,6 mm i 35 µm. O ile wytwarzanie obwodów cieńszych, szczególnie jedno- i dwustronnych nie powoduje większych trudności, o tyle produkcja obwodów na grubszych laminatach (2,4÷3,2 mm), a także z grubszymi foliami miedzianymi (70÷140 µm i więcej), jest bardziej złożona, co przekłada się na ich cenę.

Aby uzyskać najniższą cenę, należy, o ile to możliwe, wykorzystywać standardowe grubości laminatów i folii miedzianych. Być może maksymalne powiększenie elementów mozaiki, do minimalnego dopuszczalnego DRC, umożliwi wykorzystanie typowej 35 µm folii miedzianej, przy zachowaniu dozwolonej gęstości prądów w mozaice. Inną techniką zwiększenia grubości ścieżek, bez zastosowania grubszej folii miedzianej, jest odmaskowanie ich i pocynowanie, w wyniku czego uzyskuje się przyrost grubości o ok. 20÷40 µm (rys. 2).

Przelotki i pokrycie padów

Następnym parametrem podnoszącym cenę wielowarstwowej płyty drukowanej są przelotki ślepe i zagrzebane. Należy zdawać sobie sprawę, że ich stosowanie może wiązać się z dodatkowymi ograniczeniami technologicznymi, np. w postaci zależności głębokości wnikania w osi Z od ich średnicy i wymagać dodatkowo zmiany pokrycia na złocenie chemiczne, co dodatkowo podroży obwód. Tańszym rozwiązaniem będzie wykonanie wszystkich przelotek jako otwory przelotowe PTH (Plated-Through Holes), jeśli dopuszczalne jest nieznaczne powiększenie powierzchni obwodu.

Pokrycie padów to kolejny parametr kształtujący finalną cenę PCB. Standardowym pokryciem jest cynowanie stopem bezołowiowym metodą HAL (Hot Air Leveling) i dla obniżenia ceny obwodu warto stosować, w miarę możliwości ten typ. Jednakże cynowanie nie zawsze jest dopuszczalne. Zwykle bardziej skomplikowane obwody o minimalnych wartościach parametrów DRC oraz zawierające układy w obudowach BGA (Ball Grid Array) muszą być złocone - tutaj cena najczęściej jest uzależniona od powierzchni pokrycia. Zatem aby niepotrzebnie nie podwyższać ceny za pokrycie, zaleca się przygotować w projekcie większość przelotek jako zakryte soldermaską, a jako odmaskowane pozostawić tylko te, do których konieczny jest np. dostęp pomiarowy wykorzystywany podczas testowania funkcjonalnego pakietu.

Obróbka mechaniczna

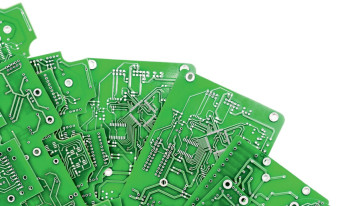

Parametry obróbki mechanicznej są również ważnymi czynnikami warunkującymi cenę. Często fakt ten jest zaniedbywany przez inżynierów projektantów, dlatego obróbka mechaniczna zostanie szerzej omówiona. Operacja frezowania pozwala uzyskać niemal dowolne kształty obwodów drukowanych przy zachowaniu tolerancji wymiarów na poziomie ±0,05 mm.

Czasochłonność tej operacji i jej wpływ na cenę obwodu gwałtownie narasta ze zmniejszaniem się średnicy zastosowanych w projekcie frezów poniżej - przyjętego jako standardowy - frezu o średnicy 2 mm. Jest to spowodowane przede wszystkim koniecznością obniżania posuwu dla małych frezów. Używanie frezów o średnicy większej niż 2 mm jest bardziej korzystne, ponieważ frezowanie może odbywać się przy większej szybkości, dzięki czemu obróbka zajmuje mniej czasu.

Znacznie prostszym, a przez to tańszym, typem obróbki mechanicznej jest rylcowanie. Zasadniczą zaletą rylcowania jest jego szybkość, a niedoskonałościami: gorsza od frezowania tolerancja wymiarów, która może dochodzić do ±0,3 mm oraz trójkątny profil rylcowatej krawędzi obwodu. Innym ograniczeniem stosowania rylcowania jest grubość laminatu - panele na laminacie o grubości poniżej 0,5 mm muszą być wykonywane jako frezowane.

Jeśli przedstawione niedoskonałości rylcowania są do zaakceptowania, to dla obniżenia ceny obwodów wskazane jego zastosowanie zarówno do obwodów pojedynczych, jak i przygotowywanie paneli do montażu automatycznego na rylcowanie. Wówczas w celu dodatkowego zabezpieczenia mozaik warto zachować co najmniej 16-milsowy ich odstęp od krawędzi rylcowanych.

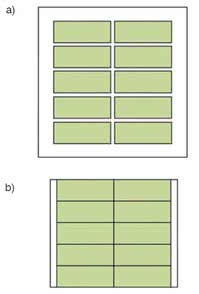

Porównanie panelu zbudowanego z analogicznej liczby takich samych obwodów, który przygotowano na frezowanie 2 mm (pominięto mostki) i rylcowanie, przedstawiono na rysunku 3. Rozwiązanie z rysunku 3b jest tańsze w realizacji, także ze względu na mniejszy rozmiar panelu w wyniku zastosowania mniejszych marginesów, które dla rylcowania mają typowo 5÷6 mm (dla frezowania co najmniej 8 mm) oraz brak marginesów wzdłuż krótszych krawędzi panelu, które są niezbędne w wersji frezowanej dla poprawy sztywności.

W przypadku konieczności fazowania krawędzi zaleca się takie ułożenie obwodów w panelu, aby krawędzie te były umieszczone na zewnątrz, przez co może ono być wykonane skokowym rylco waniem. Występowanie krawędzi fazowanych wewnątrz panelu będzie najprawdopodobniej wymuszało ich wykonanie operacją frezowania na głębokość za pomocą frezu stożkowego, co spowoduje wzrost ceny tej operacji.

Minimalna średnica otworów projektu jest kolejnym parametrem decydującym o cenie obwodu. Dla przykładu producent TS PCB jako standard przyjmuje otwory o średnicy końcowej 0,4 mm. Oznacza to, że zastoso wanie mniejszych otworów będzie powodowało powiększenie ceny płyty drukowanej narastającej ze zmniejszaniem się minimalnej średnicy. Wobec tego dla zachowania ceny na niskim poziomie zaleca się, o ile jest to możliwe, stosować otwory o średnicach co najmniej 0,4 mm.

Występowanie w projekcie dodatkowych operacji nakładania maski zrywalnej, grafitowej oraz zatkanych przelotek także determinuje cenę obwodu. O ile trudno wyobrazić sobie realizację projektu bez wymienionych masek, o tyle zatykanie przelotek można zastąpić, w przypadku ich niewielkiej średnicy (do 0,2 mm), znacznie tańszym zalewaniem soldermaską. Takie wykończenie przelotek zapewni pewne zabezpieczenie ich wnętrza w porównaniu z przelotkami otwartymi. Jeśli jednak zatykanie przelotek jest konieczne, to dla redukcji ceny zaleca się zrezygnować z ich płaskiej powierzchni, która choć poprawia walory wizerunkowe obwodu, komplikuje równocześnie proces zatykania przelotek.

Nawet kolor soldermaski się liczy

Nieznaczną zmianę ceny płytek drukowanych może powodować zastosowany kolor soldermaski. Standar dowa zielona soldermaska, nazywana niekiedy fotomaską, nakładana jest na linii automatycznej metodą kurtynową gwarantującą jej równomierną grubość. Jest ona wywoływana w procesie fotochemicznym, co z kolei zapewnia dokładne położenie względem mozaik. Wielu producentów obwodów drukowanych, w tym TS PCB, oferuje szeroką gamę kolorów masek. Inne kolory są jednak nanoszone ręcznie metodą sitodruku, co jest bardziej czasochłonnie i może skutkować powstawaniem niewielkich przesunięć soldermaski względem mozaiki miedzianej. Stosowanie standardowej zielonej soldermaski pozwoli uzyskać niską cenę.

Podsumowanie

W artykule omówiono najbardziej istotne parametry technologiczne obwodów drukowanych, które głównie warunkują ich cenę. Przy każdym z parametrów zaproponowano możliwe alternatywne, tańsze rozwiązania. W celu optymalizacji ceny pomocne będzie na pewno skierowanie obwodów do ofertowania. Producent PCB wskaże wówczas, jakie parametry technologiczne projektu dominują w cenie płytki oraz doradzi, jakie wprowadzić modyfikacje, aby zredukować cenę obwodów.

dr inż. Dariusz Załęski, specjalista ds. rozwoju oprogramowania

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu