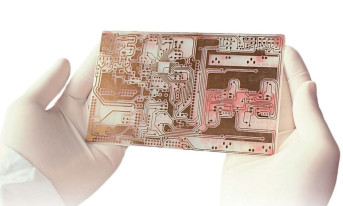

Fot. 1. Znajdujący się w stanie równowagi stop lutowniczy minimalizuje ryzyko wystąpienia błędów i podnosi standard jakości

Stosowany w procesie lutowniczym stop lutowniczy miękki rozpuszcza w zróżnicowanym stopniu powłoki metali na płytkach drukowanych i komponentach. Natężenie tego procesu oraz wynikający z niego stopień zanieczyszczenia stopu są uzależnione od temperatury lutowania, czasu zwilżania, wielkości tygla, wybranych narzędzi oraz zastosowanego stopu.

Wyższa agresywność bezołowiowych lutów miękkich w porównaniu ze stopami ołowiowymi i związane z tym silniejsze działanie rozpuszczające wobec innych metali to czynniki sprawiające, że zmiany w składzie kąpieli lutowniczej zachodzą w tym przypadku szybciej.

Uwzględniając wymagania nakładane przez obowiązujące przepisy i aspekty ekonomiczne, efektywne zarządzanie kąpielą lutowniczą staje się nieodzowne, by utrzymywać stop w stanie równowagi. Stan równowagi oznacza w tym przypadku nieprzekraczanie granic składu chemicznego, powyżej lub poniżej których staje się konieczna ingerencja. Inaczej mówiąc, chodzi o minimalizację prawdopodobieństwa wystąpienia wad oraz aby nie zmieniały się właściwości samych lutów i tym samym zagwarantowana została stabilna jakość procesu lutowania.

Pobieranie próbek

Proces kontroli rozpoczyna się od regularnego pobierania próbek, niemniej już na tym etapie pojawiają się pierwsze zagrożenia. Jeśli czynność ta nie zostanie wykonana poprawnie, wyniki analizy mogą mieć wątpliwą wartość i nawet zastosowanie najlepszych metod analitycznych nie będzie w stanie tego zmienić.

Zazwyczaj do pozyskania próbek korzysta się z czystego czerpaka. Podobnie jak w przypadku wszystkich narzędzi, należy pamiętać o ścisłym rozgraniczeniu pomiędzy liniami produkcyjnymi, które odpowiednio zawierają i nie zawierają ołowiu. W związku z tym sugeruje się użytkowanie dwóch czerpaków do pobierania próbek zamiast jednego.

Po ok. 2-3 godzinach, gdy instalacja osiągnie stan stabilny i tym samym lut zostanie w jednorodny sposób wymieszany, pobiera się próbkę z centralnego punktu kąpieli lub bezpośrednio z fali. Następnie próbka przelewana jest do zimnej formy. W dalszej kolejności jest ona opisywana (typ maszyny, stop, data poboru) i wysyłana do laboratorium firmy Stannol w Velbert. Po odpowiednim przygotowaniu jej skład jest identyfikowany w spektrometrze iskrowym najwyższej klasy. Z reguły klienci otrzymują wyniki analizy drogą mailową w ciągu 24 do 72 godzin, licząc od momentu wpływu próbki do laboratorium.

Działania po wykryciu nieprawidłowości

Fot. 2. Ukazane na zdjęciu łączenie komponentu z płytką skutkuje zmianą składu stopu. Aktywne zarządzanie kąpielą lutowniczą może jednak przywrócić sytuację do normy

Świadectwa analizy firmy Stannol zawierają informacje o składzie kąpieli lutowniczej oraz podają zalecane specyfi czne dla danego stopu granice tolerancji. Jeśli wyniki pomiarów nie odpowiadają uprzednio określonym zaleceniom, odchylenia zaznaczone są w różnych kolorach. Wartość oznaczona na czerwono wymaga konieczności podjęcia natychmiastowych działań korygujących lub naprawczych.

Ponieważ jednak granice nie są w żaden sposób normatywnie uregulowane, w gestii osoby odpowiedzialnej leży potencjalna decyzja o podjęciu czynności. Żadna z norm nie mówi bowiem o tym, jakie zanieczyszczenia mogą znajdować się w kąpieli lutowniczej i w jakiej ilości. Jedynie amerykański standard Joint Industry Standard 001F zawiera opracowane pod tym kątem wytyczne.

Płytki z obwodami drukowanymi, komponenty oraz rzadziej poddane obróbce elektroerozyjnej narzędzia zmieniają wraz z upływem czasu skład stopu lutowniczego często w takim stopniu, że konieczne jest przerwanie procesu i interwencja operatora.

W stopie pojawiają się najczęściej pierwiastki takie jak: miedź, srebro, złoto, nikiel, po części również ołów, niemniej zmiany w stężeniu tych oraz innych metali mogą często skutkować pojawieniem się defektów lutowniczych. Oznacza to, że w momencie stwierdzenia przekroczenia granic tolerancji któregoś ze składników kąpieli należy przystąpić do korekty, by zapobiec problemom jakościowym. Korekta oznacza częściową wymianę kąpieli lub jej napełnienie tzw. stopem "refill" (stopem uzupełniającym).

Stopy bezołowiowe i miedź

Fot. 3. Nieostrożność w trakcie produkcji mieszanej w podwójnym tyglu lutowniczym może skutkować fatalnymi w skutkach zanieczyszczeniami

Jednym z wyzwań związanych z zastosowaniem stopów bezołowiowych jest regulacja zawartości miedzi. Powyżej 0,85% zawartości tego pierwiastka zwiększa się zagrożenie związane z formowaniem mostków, kruchością połączeń i podwyższeniem temperatury likwidusu. Za pomocą ubogich w miedź substytutów można zrekompensować wzrost stężenia miedzi powstały w kąpieli w efekcie ługowania i sprawić, że formowanie się mostków lutowniczych jest zminimalizowane.

W rzadkich sytuacjach, w szczególności w strefach zimnych i w niskich temperaturach procesowych, zachodzi gromadzenie się intermetalicznych, trudnorozpuszczalnych faz w kształcie sopli (Cu6Sn5). Ich usunięcie jest możliwe jedynie poprzez ręczne zdjęcie kożucha lub kompletne opróżnienie wsadu wanny.

Dyrektywa RoHS zabrania stosowania stopów lutowniczych, w których zawartość miedzi przekracza 0,1%. Jeśli mimo to dochodzi do występowania zanieczyszczeń, oznacza to najczęściej, że ich źródłem są montowane komponenty. W skrajnych przypadkach może też dojść do nieumyślnego i nieprawidłowego napełnienia kąpieli lutowniczej. Gdy produkcja musi być realizowana zgodnie z wytycznymi dyrektywy RoHS, nie pozostaje wtedy nic innego, jak wymiana lub natychmiastowe rozcieńczenie wsadu kąpieli.

Zanieczyszczenia kąpieli lutowniczej

Fot. 4. Podwyższone stężenie miedzi w wannie lutowniczej zwiększa zagrożenie wystąpienia zwarcia elektrycznego

W stopach na bazie cyny i miedzi wysoki poziom srebra jest czymś niepożądanym, gdyż zanieczyszczenia te mogą skutkować zmatowieniem powierzchni. Nikiel, z kolei, to pierwiastek, który jest częścią składową stopów mikrodomieszkowanych. Uznaje się go za pierwiastek wpływający na rozdrobnienie struktury oraz minimalizujący ługowanie miedzi. Sytuacja staje się jednak niebezpieczna, gdy jego stężenie przekracza 0,1%, gdyż może to prowadzić do kłopotów ze zwilżalnością.

Rosnące stężenie złota (od ok. 0,1%) powoduje, że lut nabiera konsystencji pastowatej i traci połysk. Jeszcze większe stężenie tego pierwiastka skutkuje kruchością połączeń.

Prawdziwie problematycznym pierwiastkiem jest żelazo. Zanieczyszczanie kąpieli lutowniczej żelazem może trwać przez dłuższy czas, bez jakichkolwiek oznak. Korozja pomp, dysz i pozostałych narzędzi przebiega pod powierzchnią kąpieli lutowniczej i w efekcie często pozostaje niezauważona a rozpuszczone składniki są dystrybuowane bardzo niejednorodnie. Ponadto żelazo ma również skłonność do segregacji w próbkach, co utrudnia jego wykrycie oraz ilościowe oznaczenie zawartości. Stężenia żelaza przekraczające ok. 0,3% są przyczyną kruchych połączeń lutowniczych i ziarnistego wyglądu lutu.

Dodatkowym utrudnieniem kontroli wsadu jest fakt, że materiały stosowane do budowy instalacji, przykładowo chrom i tytan, nie są objęte standardową ofertą analityczną laboratoriów producentów stopów lutowniczych. Dlatego rozsądnym rozwiązaniem jest regularne kontrolowanie narzędzi pod kątem uszkodzeń oraz, gdy zajdzie taka potrzeba, wymiana narzędzi na nowe.

Cynk, kadm i glin to z kolei pierwiastki silnie utleniające się. Oznacza to, że już niewielka zawartość tych pierwiastków prowadzi do powstawania tlenków, których stężenie rośnie na powierzchni. Już nawet znikome stężenia, przekraczające 0,005%, mogą być przyczyną defektów w procesie lutowania.

Arsen z kolei to pierwiastek redukujący zwilżalność, którego stężenie, przekraczające 0,05%, jest argumentem przemawiającym za wymianą stopu.

Wysoka zawartość bizmutu, podobnie jak ma to miejsce w przypadku ołowiu, powoduje matowienie powierzchni. Nawet jeżeli bizmut zapewnia między innymi lepszą wytrzymałość cieplną, należy unikać sytuacji, gdy jego obecność jest połączona ze zwiększonym stężeniem ołowiu, gdyż może to prowadzić do odrywania menisków lutowniczych.

Z kolei antymon, który w lutach miękkich zwiększa wytrzymałość na rozciąganie, w stężeniu przekraczającym 0,5% może negatywnie wpływać na szybkość zwilżania.

Indywidualność procesów

Nadzorowanie kąpieli lutowniczej wymaga sporej uwagi. Trudno o uniwersalne zalecenia odnośnie do częstotliwości analiz, gdyż każdy proces ma swój indywidualny charakter. Częstość analiz powinna być dostosowana do liczby lutowanych płyt z obwodami drukowanymi oraz stopnia zużycia lutu. Rozsądnym rozwiązaniem, przynajmniej w początkowej fazie, jest zwiększenie częstości analiz po dokonaniu modyfikacji procesu lutowania. Nasi klienci mogą korzystać z usług związanych z bezpłatną analizą kąpieli lutowniczej oraz ze wsparcia technicznego firmy Stannol na każdym etapie procesu.

Christian Czapiewski

Milar Sp. z o.o.

www.milar.pl