Warto jednak uświadomić sobie, że właśnie na linii montażowej zamykane są wszystkie łańcuchy wymiarowe. To tutaj technolodzy zmagają się z wszystkimi odkształceniami, niedokładną obróbką, błędami i nie do końca przemyślanymi koncepcjami konstruktorów. Stary konflikt pomiędzy konstruktorami a technologami jest ciągle żywy. Owszem, dzisiaj może jest on już mniej emocjonalny, jednak o ile technolodzy wtrysku czy odlewnicy mogą liczyć na uwzględnienie ich postulatów o tyle montażyści są często postawieni przed faktem dokonanym. A niektóre dane potrzebne do procesu montażowego brane są z sufitu.

Dozowanie w produkcji

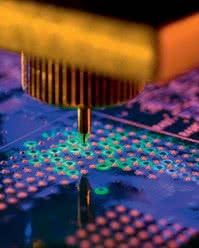

Fot. 1. Conformal coating to operacja, która wymaga czasami podejścia z wielu stron (Źródło: Nordson Asymtek)

Szczególnym obszarem, w którym dochodzi do ujawnienia takich zjawisk jest operacja, w której na linii montażu pojawia się płyn montażowy. Obojętnie czy jest to klej, uszczelniacz, lakier, topnik, pasta termoprzewodząca, czy smar zabezpieczający przed piszczeniem elementów, rzadko kto zastanawia się, aby nadać operacji dozowania tych preparatów odpowiednią wagę. W specyfikacjach pomijane są dokładne opisy, tolerancje oraz technologiczne aspekty konstrukcji pod względem montażu.

Warto sobie uświadomić, że zakresy przeoczeń, o których tu wspominam, dochodzą do kilkuset procent rzeczywiście potrzebnej dawki. Najczęściej wpisane w dokumentacji produkcyjnej wartości są wielokrotnie zawyżone. Omijane są przy tym zagadnienia związane z rozkładem płynów na powierzchni, którą mają pokryć. Co więcej, opisy na rysunkach i w specyfikacjach ignorują czasem wręcz prawa fizyki. Nawet tolerancje dawek są prawie całkowicie pomijane i spotykane są w opisach technologicznych sporadycznie.

Przy omawianiu operacji dozowania w montażu warto pamiętać, że mamy do czynienia z kilkoma równolegle występującymi obszarami wymagającymi interdyscyplinarnego podejścia. W jednej operacji spotykają się zagadnienia z obszaru chemii, reologii płynów o właściwym dla nich sposobie rozpływania się przy zadanych warunkach otoczenia, a także zaburzenia pojawiające się w wyniku niewłaściwego procesu nakładania (tzw. handling i procesing).

Oprócz tego niektóre parametry płynów, takie jak na przykład lepkość, mają ogromny rozrzut wynoszący najczęściej kilkadziesiąt procent i wprowadzają ogromne zaburzenia. Trzeba pamiętać, że w rzeczywistości przy produkcji, w procesie montażu mamy do czynienia z płynami nienewtonowskimi, więc zmiany ich lepkości w zależności od parametrów, takich jak temperatura otoczenia, ciśnienie, czy prędkość przepływu są nieliniowe. Ciekawostką może być, że lepkości stosowanych w montażu płynów mieszczą się w zakresie od kilku mPas do ponad miliona mPas.

Jak z tym sobie radzić, skoro lepkość jest tylko jednym z licznych parametrów reologicznych, a i ona często bywa nieopisana (np. w karcie technicznej zamiast parametrów liczbowych pojawia się enigmatyczne i tajemnicze określenie: gęsta pasta)?

Problemy pogłębiają różnego rodzaju wypełniacze, które zawieszone są w bazie o ciężarze właściwym kilkakrotnie niższym, więc na skutek grawitacji opadają na dno opakowania. Do tego wypełniacze bywają bardzo ścieralne, wszak są to niejednokrotnie metalowe proszki, a nawet gorzej, bo tlenki aluminium zwane w branży metalowej korundem.

Ponieważ, że znakomicie przewodzą ciepło, są często występującym składnikiem past termoprzewodzących. Konsekwencją jest jednak ich abrazyjne działanie na wszelkie stykające się z nimi w trakcie przepływu elementy. Nic dziwnego, że trwałość ich zaczyna być słabym ogniwem w procesie.

Problemów jest wiele

Innym utrudnieniem w procesach dozowania występującym najczęściej, jest obecność w materiale gazów, najczęściej powietrza. Właściwie bąbelki gazu są w każdej dozie materiału. Większość użytkowników zauważa je jednak dopiero wtedy, gdy wydostają się na powierzchnię tworząc baloniki lub kratery, albo gdy materiał jest transparentny. Wtedy spotykamy reakcję odwrotną: nie chcemy bąbelków nawet wtedy, gdy nikomu nie szkodzą. Po prostu, jeśli widać je, znaczy powinny zniknąć. Zbyt trudne dla inżynierów procesu lub działu jakości jest wytłumaczyć klientom, że... ten materiał tak po prostu ma i nie warto walczyć z nieszkodliwymi bąbelkami.

Sedymentacja, zapowietrzenia, fluktuacje lepkości i inne zjawiska fizyczne utrudniają nam procesy dozowania. Można ich wpływ ograniczyć przez zastosowanie dodatkowych operacji podczas dozowania, tylko że to dodatkowo kosztuje. Zwłaszcza, gdy chcemy zrobić to dobrze i zwalczyć problem skutecznie. Na przykład systemy cyrkulacyjne utrzymujące zawiesinę w stanie jednorodnym miewają różne konstrukcje.

Ale jest jeden parametr, który je wszystkie wartościuje - objętość martwa. Wynika z niej kolejny parametr, jakim jest ilość materiału traconego bezpowrotnie przy każdym uruchomieniu urządzenia, bo tą objętość trzeba "zrzucić" do kosza i dlatego silnie wpływa na koszt zmienny procesu oraz utratę jego powtarzalności.

Skąd czerpać wiedzę?

Dozowanie w procesach montażu to wiedza, której inżynierowie i technicy nabywają dopiero w praktyce zawodowej. Niestety, tylko mały odsetek specjalistów interesuje się tym obszarem i brakuje ośrodków, które szkoliłyby technologów i konstruktorów. Dlatego w większości firm zdobywa się doświadczenie przez starą, kosztowną metodę zwaną w wojsku "rozpoznanie w boju". W tej metodzie dochodzi w czasie wojny do znacznych strat w ludziach i sprzęcie. W pokojowej wersji na linii produkcyjnej kosztem są nietrafione inwestycje, mało wydajne procesy, fatalne wyniki w zakresie parametrów jakościowych i wiele innych.

Kluczem jest zrozumienie zjawisk fizycznych, z jakimi mamy do czynienia w procesach dozowania. O ile bowiem czasem zdarza się, że wraz z maszyną do powlekania selektywnego klient chce zakontraktować od razu współczynniki Cpk, o tyle taka kontraktacja ma miejsce "w ciemno", bez jednoznacznej definicji procesu technologicznego nawet, a już na pewno bez jego opracowania.

W budżetach zapomina się o zaplanowaniu wydatków na przeprowadzenie badań i rozwoju procesu. Mniej odpowiedzialni dostawcy podpisują zobowiązania, których nie sposób dotrzymać, co kończy się później wielomiesięcznymi opóźnieniami uruchomienia produkcji i frustracją nieprzygotowanych do prowadzenia procesów dozowania opiekunów linii czy właścicieli procesów.

Jakie działania podejmować?

Wydaje się, że od razu można podjąć dwa rodzaje działań. Nawiązać regularną współpracę z ośrodkiem oferującym opracowanie procesów produkcyjnych z operacjami dozowania. Pieniądze zainwestowane w takie usługi zwrócą się szybko w obniżeniu kosztów braków, sprawnej produkcji i ogromnej oszczędności czasu pracy wykwalifikowanego personelu produkcyjnego.

Firma oferująca usługę przygotowania procesu może również zostać zatrudniona jako zewnętrzny audytor procesów produkcyjnych z dozowaniem. Można też od razu wdrożyć optymalizację i badanie okna technologicznego procesu. To może umożliwić zwiększenie wydajności procesu i stopień wykorzystania urządzeń. Operacje dozowania są często wąskim gardłem procesów montażowych. Oznacza to, że warto inwestować w ich usprawnienie.

Takie działania w przypadku wąskich gardeł teoria ograniczeń określa jako pierwszoplanowe. Zysk na rozszerzeniu wąskiego gardła jest niejednokrotnie tak duży, że kompensuje nawet znaczne inwestycje.

Można też nadrobić braki w edukacji i skorzystać z oferty firm oraz organizacji oferujących szkolenia dla praktyków. Takie szkolenia są coraz częściej organizowane przez profesjonalne firmy działające w sektorze dozowania płynów montażowych.

Jeśli więc chcecie państwo obniżyć koszty procesów conformal coatingu, zalewania, klejenia, dozowania past lutowniczych i termoprzewodzących i zwiększyć ich wydajność, to najlepsze co możecie zrobić, to nawiązać ścisłą współpracę z ośrodkiem dysponującym laboratorium dozowania.

Marek Bernaciak

AMB Technic

www.amb.pl