Istnieje wiele możliwości personalizacji (customizacji), czyli dopasowania jednostki wyświetlającej do aplikacji klienta. Poniżej przedstawiamy, jakie parametry mogą podlegać zmianie oraz dla kogo mogą zostać stworzone rozwiązania indywidualne (customizowane).

Szkło - materiał wielofunkcyjny

Wśród materiałów służących do wykończenia paneli frontowych dominuje szkło. Poza zaletami takimi, jak np. wytrzymałość materiał ten bardzo dobrze prezentuje się właściwie w każdym środowisku i aplikacji. Wszechobecne sterowanie dotykowe wymusza użycie szkła do przykrycia wyświetlacza oraz sensora dotykowego. Przewagę pokryw szklanych nad tymi, które są wykonane z tworzyw sztucznych, zebrano w tabeli 1.

Szkło daje wiele możliwości z zakresu wzornictwa, dlatego też wielu producentów decyduje się na rozwiązania funkcjonalniejsze niż jedynie osłonięcie elektroniki szklaną obudową. W urządzeniach codziennego użytku widoczne są nadrukowane na wyświetlaczach/panelach dotykowych logotypy, ikony czy ukryte pod półprzezroczystym szkłem sensory lub diody mające sygnalizować różne funkcjonalności urządzenia.

Przykładowe elementy podlegające indywidualizacji

Postęp technologiczny umożliwia łatwiejszy dostęp do wykonywania panelu dotykowego z wyświetlaczem według pomysłu klienta. Najczęściej są to moduły LCD TFT, ale coraz częściej spotyka się również panele dotykowe dodawane do wyświetlaczy OLED oraz e-papieru. Aktualnie nie trzeba być bardzo dużą firmą, aby pozwolić sobie na sygnowany własnym logo szklany panel z wyświetlaczem.

Ilości produkcyjne mogą zaczynać się już od pojedynczych sztuk dla dużych paneli, w zależności od stopnia skomplikowania projektu i dodatkowych elementów poddanych indywidualizacji. Zmieniony może zostać np. kształt panelu, grubość pokrywy szklanej czy rodzaj jego struktury. Istnieje również możliwość dodania dodatkowych funkcji tak, aby panel dotykowy był odporny na wandalizm, zakłócenia elektromagnetyczne, działanie wody czy miał powłoki antyrefleksyjne.

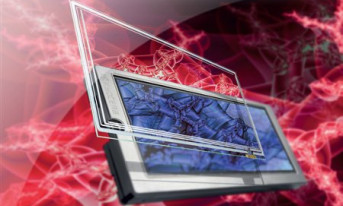

Jeżeli chodzi o struktury paneli dotykowych, obecnie można ich wyróżnić kilkanaście. Dobiera się je ze względu na ostateczną funkcjonalność i środowisko docelowe aplikacji, np. w zależności od tego, czy panel ma być wandaloodporny, z dużą przepuszczalnością światła, kolorowy. Najbardziej popularne to: GG, 1G, G1F, GFF (tabela 2).

Domyślnie powierzchnia panelu dotykowego ma współczynnik odbicia światła na poziomie 1:9, co odpowiada około 11%. Dzięki zastosowaniu rozmaitych powłok antyrefleksyjnych można ten współczynnik zmniejszyć nawet do 1:50 (2%). Pozbycie się niepożądanych refleksów świetlnych ma kolosalne znaczenie np. przy doborze panelu do aplikacji pracujących na zewnątrz pomieszczeń. W tabeli 3 przedstawione są najpopularniejsze kombinacje powłok antyrefleksyjnych. Powłoki można dobierać na jednym z omówionych później etapów indywidualizacji.

Proces indywidualizacji

Pierwszy kontakt z firmą świadczącą usługi personalizacji polega na przedstawieniu ogólnej koncepcji aplikacji oraz ogólnych wymagań dotyczących parametrów technicznych poszukiwanego elementu.

Następnie inżynier prowadzący dany projekt przeprowadza wywiad dotyczący docelowego urządzenia, który ma na celu dostosowanie poszczególnych komponentów do warunków pracy, w jakich będzie zamontowana aplikacja. W początkowym etapie ważne jest również określenie wymiarów zewnętrznych panelu oraz jego kształtu.

Istnieje też możliwość szlifowania krawędzi tak, aby uzyskać zaokrąglone rogi w samym panelu i/lub tzw. C-cut (zaokrąglenie krawędzi tafli szkła). Jeżeli projekt tego wymaga, można nawet wykonać otwory w szkle pod elementy mechaniczne (przyciski lub stacyjka). Na tym etapie wymagane jest określenie malowania panelu (kolor całości, dodatkowe logotypy, opisy, ikony). Na rynku oferowane są, do wyboru, maski o pełnym kolorze oraz półprzeźroczyste, czyli takie, które przepuszczają światło od spodu, a bez niego pozostają w kolorze tła.

Oprócz panelu dotykowego, kompletny zestaw składa się również z odpowiedniego wyświetlacza. Klient przedstawia wstępne wymagania dotyczące przekątnej, jasności, zakresu temperatur pracy, rozdzielczości oraz w zależności od potrzeb, odporności na wodę, wstrząsy, kurz i pole elektromagnetyczne. Na podstawie zebranych danych inżynierowie firm, w których odbywa się proces indywidualizacji, proponują odpowiednią dla danego projektu jednostkę.

Po ustaleniu wstępnego projektu firma wykonująca panel przystępuje do wyceny projektu oraz przedstawienia oferty handlowej. Standardowo zajmuje to do 5 dni roboczych w zależności od stopnia skomplikowania projektu. Jeśli klient zaakceptuje ofertę, producent przystępuje do sporządzenia dokładnego rysunku wykonawczego panelu.

Rysunek taki uwzględnia wymiary oraz wymagany kształt, a także wymiary okna dla wybranego wyświetlacza. Przygotowana dokumentacja przedstawiana jest do akceptacji. Często na tym etapie dokonuje się drobnych zmian w projekcie np. zmiana logo/opisu. W takim wypadku na przygotowany rysunek techniczny są nanoszone poprawki, aż do uzyskania ostatecznej akceptacji, co jest jednoznaczne z podpisaniem rysunku technicznego przez zlecającego.

Po podpisaniu projektu, fabryka jest już prawie gotowa do rozpoczęcia wykonywania małej partii próbek. Najczęściej wymagana jest opłata NRE (Non-Reccuring Engineering) zwana również potocznie toolingiem. Pokrywa ona koszty związane z przygotowaniem linii produkcyjnej do wytworzenia modułu zgodnego z projektem oraz koszty próbek, które otrzymuje się do testów.

Po otrzymaniu próbek zamawiający zobowiązany jest do ich przetestowania. Na tym etapie ewentualne nieprawidłowości są jeszcze możliwe do wyeliminowania bez ponoszenia dużych kosztów. Jeśli partia testowa jest zgodna z wymaganiami, klient składa zamówienie produkcyjne.

Po zatwierdzeniu próbek czas realizacji partii produkcyjnej wynosi na ogół 8-10 tygodni. Raz wykonany pełny proces pozwala na wielorazowe zamówienie produktu, bez ponownego ponoszenia dodatkowych kosztów. Istnieje również możliwość nanoszenia zmian pomiędzy partiami. Należy wtedy pamiętać, że każda zmiana w projekcie może wiązać się z opłatą NRE lub ze zmianą ceny jednostkowej panelu.

Potencjalne zyski z personalizacji

Będąc producentem urządzeń wyposażonych w wyświetlacz oraz panel dotykowy, z pewnością warto rozważyć wykonanie modułu spersonalizowanego. Projektanci tworzący aplikacje końcowe zawierające takie moduły (wyświetlacz + panel dotykowy) zyskują niemalże nieograniczone możliwości, zarówno pod względem samego wyglądu zewnętrznego, jak i funkcjonalności czy software'u.

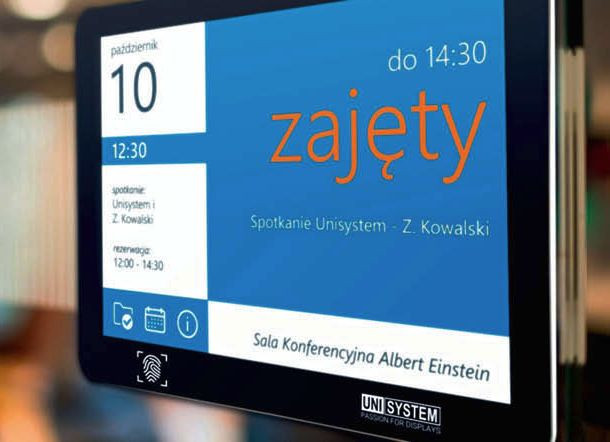

Dzięki możliwości personalizacji, to wyświetlacz i panel dotykowy są dostosowane do aplikacji końcowej (np. pralki, deski rozdzielczej samochodu, urządzenia sterującego), a nie na odwrót. Finalny użytkownik danego urządzenia otrzymuje produkt maksymalnie dopasowany do jego potrzeb, który dodatkowo elegancko się prezentuje.

Ceny i możliwości produkcji paneli indywidualizowanych są obecnie coraz bardziej przystępne, a dodatkowe oszczędności mogą być również uzyskane w procesie projektowania, programowania oraz w zakresie zainstalowanych podzespołów, ponieważ firma wykonująca personalizację zazwyczaj oferuje pomoc i wsparcie techniczne praktyczne na każdym etapie projektu. Firma zamawiająca tytułowy produkt docelowo otrzymuje komponent o atrakcyjnym wyglądzie i wyposażony w odpowiedni software i hardware, a aplikacja końcowa zyskuje na funkcjonalności i designie, stając się bardziej atrakcyjną.

Mateusz Salamon

Unisystem

www.unisystem.pl