Laserowo wycinanie szablony są obecnie najpowszechniej stosowane z powodu najlepszej relacji ceny do jakości. Gwarantują lepszą gładkość powierzchni, a problemy mogą pojawiać się dopiero w przypadku rastrów poniżej 0,4mm oraz stosowania elementów µBGA wymagających średnicy otworów ok. 0,3mm.

Laserowo wycinanie szablony są obecnie najpowszechniej stosowane z powodu najlepszej relacji ceny do jakości. Gwarantują lepszą gładkość powierzchni, a problemy mogą pojawiać się dopiero w przypadku rastrów poniżej 0,4mm oraz stosowania elementów µBGA wymagających średnicy otworów ok. 0,3mm.

Najlepszą jakość wykonania szablonu zapewnia elektroformowanie. Niestety, ich powszechne wykorzystanie jest jeszcze bardzo ograniczone ze względu na wysoką cenę. Szablony trawione najczęściej wykonuje się z fosforobrązu ze względu na stosunkowo łatwą obróbkę, ale to także skutkuje bardzo małą trwałością. Do wycinania laserowego oraz elektroformowania powszechnie używa się stali nierdzewnej hartowanej 304. Doskonałym materiałem do tego rodzaju obróbki jest również stal niklowa, gwarantująca bardzo dużą trwałość, ale równocześnie bardzo droga. Jest stosowana tylko do produkcji wielkoseryjnej.

Wraz z odpowiednio zaprojektowanymi szablonami musi współgrać odpowiedni sposób napinania szablonów na ramę. Można tu wyróżnić dwie podstawowe możliwości: napinanie poprzez naklejenie szablonu na specjalną ramę z siatką poliestrową oraz napinanie mechaniczne. Pierwszy sposób zalecany jest do produkcji wielkoseryjnej ze względu na większe koszty wynikające z konieczności stosowania jednej ramy do jednego szablonu. Z pewnością metoda ta daje lepsze efekty w przypadku układów fine-pitch ze względu na większą powierzchnię naciągu.

Druga metoda polega na naciąganiu szablonu z użyciem specjalnie zaprojektowanej perforacji. W tym rozwiązaniu popularne są ramy z naciąganiem szablonu w jednej osi oraz w dwóch osiach. Naciąganie szablonu w jednej osi powoduje nierównomierny rozkład sił w części środkowej. Rozwiązanie z napinaniem szablonu w czterech osiach rozwiązuje ten problem. Doskonałym przykładem jest system stosowany przez firmę LPKF oznaczony symbolem ZelFlex ZP4, gdzie naciąganie szablonu odbywa się z użyciem sprężonego powietrza. Czynności zmiany szablonu ograniczone zostały do założenia szablonu na specjalne piny naciągające oraz podłączenie sprężonego powietrza. Siła naciągu jest dzięki temu zawsze taka sama w dwóch osiach.

Druga metoda polega na naciąganiu szablonu z użyciem specjalnie zaprojektowanej perforacji. W tym rozwiązaniu popularne są ramy z naciąganiem szablonu w jednej osi oraz w dwóch osiach. Naciąganie szablonu w jednej osi powoduje nierównomierny rozkład sił w części środkowej. Rozwiązanie z napinaniem szablonu w czterech osiach rozwiązuje ten problem. Doskonałym przykładem jest system stosowany przez firmę LPKF oznaczony symbolem ZelFlex ZP4, gdzie naciąganie szablonu odbywa się z użyciem sprężonego powietrza. Czynności zmiany szablonu ograniczone zostały do założenia szablonu na specjalne piny naciągające oraz podłączenie sprężonego powietrza. Siła naciągu jest dzięki temu zawsze taka sama w dwóch osiach.

| Tabela. Grubość szablonu a raster |

|

| Minimalny raster |

Grubość szablonu |

| 0,65mm |

150-200μm |

| 0,5mm |

150μm |

| 0,4 (0,mm dla μBGA | 120-150μm |

System mechanicznego napinania ramy jest szeroko stosowany w produkcji średnioseryjnej, ponieważ mimo wysokich kosztów zakupu ramy cena rozkłada się na wiele szablonów. Kolejnym ważnym parametrem podczas doboru szablonów jest ich grubość. Wyznaczając grubość szablonu, powinniśmy zwrócić uwagę na rozmiar najmniejszej apertury. Generalnie im szablon będzie cieńszy, tym jakość nadruku będzie lepsza. Cienki szablon zmniejsza skutki działania naprężeń ścinających na pastę lutowniczą podczas separacji szablonu i płytki.

Ważne jest również, żeby wielkość otworów w szablonie była minimalnie mniejsza w stosunku do wielkości/powierzchni punktu lutowniczego. Poprawnie zaprojektowany szablon ma wpływ na wiele parametrów, jakie mogą pojawić się na końcu całego procesu montażu (mostkowanie, efekt nagrobkowy, brak lub nadmiar pasty lutowniczej), dlatego też musi być bardzo dokładnie zaprojektowany.

Ważne jest również, żeby wielkość otworów w szablonie była minimalnie mniejsza w stosunku do wielkości/powierzchni punktu lutowniczego. Poprawnie zaprojektowany szablon ma wpływ na wiele parametrów, jakie mogą pojawić się na końcu całego procesu montażu (mostkowanie, efekt nagrobkowy, brak lub nadmiar pasty lutowniczej), dlatego też musi być bardzo dokładnie zaprojektowany.

Rakle

Wyróżniamy dwa rodzaje rakli: metalowe oraz gumowe. Dodatkowo, gumowe rakle dzielą się na: o kącie działania 70–80º, 50–70º i rakle o przekroju kwadratowym o kącie 45º. Nie jest łatwo jednoznacznie powiedzieć, który typ rakli gumowych jest lepszy. Kąt prowadzenia rakli ma zasadniczy wpływ na to, jak pasta lutownicza będzie się rolować na szablonie. Prawidłowe rolowanie pasty jest kluczowe do osiągnięcia prawidłowego wypełnienia otworów w szablonie.

Pierwszy typ rakli z nominalnym kątem działania ok. 70–80º z powodu swojej konstrukcji sprawia, że siła nacisku na szablon jest relatywnie niska. Aby właściwie wypełnić otwory w szablonie i zapewnić właściwe rolowanie, pasta musi mieć małą lepkość. Kąt działania rakli o przekroju kwadratowym jest bliski 45o, dlatego wywołuje ona stosunkowo duży nacisk na szablon za pomocą pasty lutowniczej.

Pierwszy typ rakli z nominalnym kątem działania ok. 70–80º z powodu swojej konstrukcji sprawia, że siła nacisku na szablon jest relatywnie niska. Aby właściwie wypełnić otwory w szablonie i zapewnić właściwe rolowanie, pasta musi mieć małą lepkość. Kąt działania rakli o przekroju kwadratowym jest bliski 45o, dlatego wywołuje ona stosunkowo duży nacisk na szablon za pomocą pasty lutowniczej.

Z tego powodu rakle te nadają się jedynie dla past o dużej lepkości. Dla past o małej lepkości na szablonie będzie widoczne rozmazywanie pasty lutowniczej. Rakle płaskie o efektywnym kącie działania pomiędzy 50º i 60º z powodu możliwości jego regulacji są obecnie najbardziej popularne. Z powodzeniem można ich używać do past o różnej lepkości. Podczas używania rakli gumowych bardzo ważne jest, żeby część rakli poruszająca się po szablonie zawsze zachowywała swój ostry kształt. W przypadku, gdy ulegnie on zniszczeniu poprzez stępienie, nacisk rakli na szablon musi być zwiększony.

Zwiększenie nacisku rakli ma swoje ograniczenia. W przypadku, gdy nacisk będzie zbyt duży, w otwór szablonu zostanie wciśnięte zbyt dużo pasty lutowniczej, a to spowoduje niedostateczny depozyt pasty na polu lutowniczym. Rakle metalowe doskonale sprawdzają się w przypadku aplikacji fine pitch. Nie mają dużego wpływu na zgniatanie pasty lutowniczej i niszczenie szablonów.

Parametry nadruku

Parametry nadruku

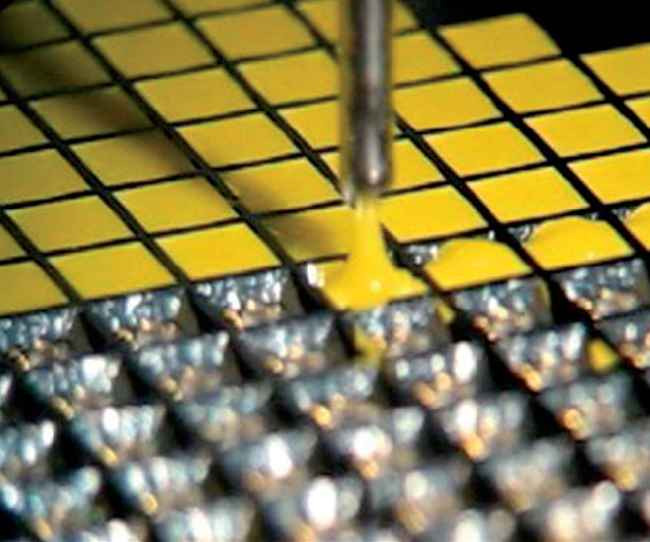

Główne funkcje konwencjonalnych sitodrukarek to szybkość separacji szablonu, szybkość i nacisk rakli oraz pozycjonowanie szablonu. Pod względem konieczności osiągnięcia właściwego depozytu pasty lutowniczej, jednym z ważniejszych parametrów jest dystans pomiędzy płytką i szablonem. Istnieją tu dwie możliwości ustawienia: on-contact – gdy szablon dokładnie przylega do płytki oraz off-contact – gdy pomiędzy nimi jest pewna zadana odległość.

Dla sitodrukarek z regulacją szybkości separacji szablonu rekomendowana jest opcja on-contact, szczególnie przy elementach o bardzo małym rastrze. Kontakt pomiędzy dolną częścią szablonu i powierzchnią pola lutowniczego gwarantuje brak rozmazywania pasty, dlatego zapobiega późniejszemu mostkowaniu podczas lutowania.

Rekomendowane jest ustawienie jak najmniejszego czasu separacji szablonu. Wolniejsza separacja płytki zmniejsza tarcie pomiędzy pastą i ścianami otworów szablonu, więc naprężenia ścinające są mniejsze, a odwzorowanie pasty na szablonie jest lepsze. Dla sitodrukarek bez możliwości ustawiania szybkości separacji szablonu zdecydowanie lepsza jest opcja off-contact, wówczas separacja będzie wywołana przez tę małą odległość.

Jak już wspomniano, można w ten sposób spowodować rozmazywanie pasty, dlatego też nacisk rakli, szybkość jej poruszania się oraz odległość między szablonem i płytką muszą być starannie dobrane. Nacisk rakli powinien być także możliwe najmniejszy. Zwiększanie nacisku powoduje rozciąganie szablonów i pogorszenie odwzorowania szablonu względem płytki, a dodatkowo przyspiesza zużycie rakli.

Jak już wspomniano, można w ten sposób spowodować rozmazywanie pasty, dlatego też nacisk rakli, szybkość jej poruszania się oraz odległość między szablonem i płytką muszą być starannie dobrane. Nacisk rakli powinien być także możliwe najmniejszy. Zwiększanie nacisku powoduje rozciąganie szablonów i pogorszenie odwzorowania szablonu względem płytki, a dodatkowo przyspiesza zużycie rakli.

Szybkość przesuwu rakli powinna być dobrana według oczekiwanej wydajności linii montażowej. Z punktu widzenia pasty lutowniczej rekomendowana szybkość powinna oscylować pomiędzy 20 i 40 mm/s dla osiągnięcia odpowiedniej jakości i powtarzalności nadruku. Wraz ze wzrostem szybkości rosną naprężenia mechaniczne i maleje lepkość pasty, zwiększając ryzyko rozmazywania oraz pojawiania się mostków. Jeżeli wymagane jest osiągnięcie większych szybkości przesuwu rakli, rzędu 100...200 mm/s, rekomendowane jest zastosowanie specjalnych past lutowniczych, jak np. Koki S3X58-M406L.

Jakub Opałka, Marcin Płocki

PB Technik