W świecie nowoczesnej elektroniki, gdzie precyzja i trwałość są na wagę złota, sam montaż komponentów to dopiero początek drogi do doskonałości. Wyzwanie polega na tym, by upewnić się, że gotowy produkt sprosta wszystkim oczekiwaniom, działając bezawaryjnie w najbardziej wymagających warunkach. Od najwcześniejszych etapów produkcji, po finalny test gotowego urządzenia - każdy krok jest weryfikowany. Przedstawiamy osiem fundamentów, które najczęściej decydują o trwałości i pewności działania elektroniki w skali masowej.

Testy elektroniki to nie pojedynczy etap, lecz zintegrowany proces, który obejmuje każdy krok od wstępnych ocen materiałów po testy gotowego wyrobu. Dzięki nim możliwe jest wykrycie błędów przy ograniczeniach kosztowych, minimalizowanie ryzyka reklamacji i zapewnienie, że sprzęt będzie funkcjonował stabilnie w wymagających warunkach. W praktyce każdy etap testowania odpowiada na inne pytanie: czy pasta lutownicza została nałożona w odpowiedniej objętości, czy lutowania są solidne, czy układ działa poprawnie po długim czasie pracy w różnych środowiskach? Precyzyjnie dobrane, angażujące testy realizuje się na linii SMT, w laboratoriach i w rzeczywistych warunkach użytkowania.

Kontrola objętości i położenia pasty lutowniczej oraz inspekcja po lutowaniu

Każdy proces montażowy zaczyna się od pasty lutowniczej i jej jakości. Dzięki testom 3D SPI (Solder Paste Inspection) kontrola objętości oraz jednolitości nanoszenia pasty przed montażem SMT staje się standardem. To pierwsze ogniwo, które odcina koszty i ryzyko błędów na wczesnym etapie. Dopełnieniem jest test 3D AOI (Automatic Optical Inspection), czyli automatyczna inspekcja optyczna po lutowaniu, która błyskawicznie wykrywa brakujące elementy, złe położenie czy zimne luty. Oba testy pracują na liniach SMT, zanim płytka trafi do kolejnych etapów produkcji, i pozwalają zredukować ryzyko kosztownych poprawek na późniejszych etapach. Dzięki nim producent zyskuje pewność, że każdy moduł zaczyna życie na stabilnych fundamentach, a ewentualne błędy nie będą skutkować poważniejszymi awariami w gotowych urządzeniach.

Głębsza inspekcja ukrytych połączeń - badanie rentgenowskie (X-ray inspection)

Nie wszystkie luty i połączenia są widoczne gołym okiem. Dlatego w procesie montażu SMT ważnym narzędziem jest inspekcja rentgenowska. Dzięki temu badaniu można zajrzeć pod obudowy układów, takich jak BGA czy QFN, i ocenić jakość połączeń, nawet wtedy, gdy nie widać ich z zewnątrz. Zdjęcia w 2D lub 3D pozwalają wykryć defekty ukryte głęboko wewnątrz pakietu. Tego rodzaju kontrola stała się standardem w branżach wymagających wysokiego poziomu niezawodności, takich jak medyczna, telekomunikacyjna czy przemysłowa, gdzie ewentualne awarie mogłyby generować wysokie koszty produkcyjno-serwisowe.

Sprawdzanie długoterminowej wytrzymałości - testy starzeniowe

Aby ocenić, jak elektronika będzie funkcjonować po miesiącach, a nawet latach użytkowania, stosuje się testy starzeniowe. Symulują one długotrwałą eksploatację poprzez podnoszenie temperatury, wilgotności i okresów obciążenia, zapewniając szybki wgląd w to, jak układy zareagują na realne warunki pracy. Obecność takich testów jest szczególnie kluczowa w sektorach medycznym, automotive i obronnym, gdzie stabilność działania w długim okresie jest wymogiem krytycznym i wpływa na decyzje projektowe oraz gwarancje. Dzięki nim projektanci mogą wprowadzać niezbędne ulepszenia, zanim seria zostanie masowo uruchomiona.

Testy temperaturowe - pewność działania w każdych warunkach

Realne środowisko pracy często stawia elektronikę w ekstremalne scenariusze temperaturowe. Dlatego stosuje się testy temperaturowe, które obejmują pracę w komorach klimatycznych o szerokim zakresie temperatur i z dynamicznymi zmianami wartości. Płytki i urządzenia przechodzą przez cykl zimnych i gorących warunków, by zweryfikować, czy izolacja, komponenty i połączenia utrzymują parametry funkcjonalne nawet przy gwałtownych przełączeniach. Takie testy znajdują zastosowanie w branżach automotive, energetyce i przemyśle ciężkim, gdzie sprzęt musi działać niezawodnie niezależnie od otoczenia.

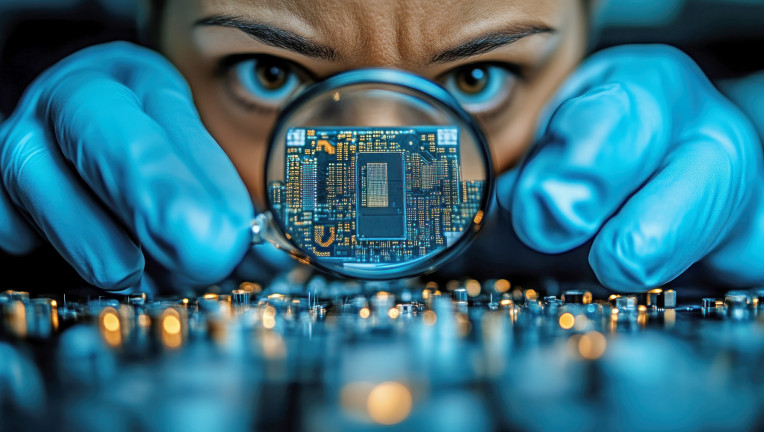

Sprawdzanie funkcjonalności: Czy płytka spełnia przeznaczenie?

Kolejny krok, to testy funkcjonalne, które potwierdzają, że daną płytkę lub moduł da się uruchomić, i że pracuje zgodnie z założeniami. Urządzenie podłącza się do specjalistycznych stanowisk, które odwzorowują rzeczywiste warunki pracy i obciążenia. Przeprowadza się je po zakończeniu montażu PCBA, lecz przed integracją z całym systemem. Dzięki temu eliminuje się ryzyko wprowadzenia do produkcji wadliwych egzemplarzy, a zespół może wprowadzać korekty na wczesnym etapie. W praktyce funkcjonalność staje się kluczowym wskaźnikiem jakości końcowej, a to właśnie ona często decyduje o pozostawieniu w produkcji danego projektu lub skierowaniu go na dodatkowe testy naprawcze.

Czystość i stabilność materiałów - testy ROSE

Kolejny wymóg jakości to kontrola czystości jonowej na powierzchni płytek PCB. ROSE tests (Resistivity of Solvent Extract) mierzą obecność zanieczyszczeń jonowych, które mogą prowadzić do korozji, przebiegów lub zwarć w trakcie eksploatacji. Testy te wykonywane są po procesie lutowania i mycia płytek, a ich znaczenie jest szczególnie widoczne w gałęziach o wysokich wymaganiach dotyczących długowieczności — medycznej, lotniczej i obronnej. Dzięki ROSE można precyzyjnie ocenić, czy pozostawione substancje nie zagrażają stabilności produktu w użytkowaniu.

Bezpieczeństwo i pewność izolacji - testy wysokich napięć

W przypadku urządzeń, które operują na wysokich napięciach, bezpieczeństwo użytkownika jest absolutnym priorytetem. Właśnie dlatego stosuje się testy wysokich napięć (HV tests). Podczas tych prób płytki lub gotowe produkty są poddawane napięciom znacznie wyższym niż te, z którymi będą miały do czynienia podczas normalnej pracy. Celem jest sprawdzenie wytrzymałości izolacji oraz upewnienie się, że odległości między ścieżkami są wystarczające, aby zapobiec przebiciom i zwarciom. To niezbędny element weryfikacji w energetyce, automatyce przemysłowej oraz w systemach HVAC/BMS, gdzie każde niedociągnięcie w izolacji może stanowić realne zagrożenie dla życia i zdrowia.

Końcowa weryfikacja - testy gotowego produktu (EOL)

Ostatni, lecz równie istotny etap to testy EOL (End-of-Line), które stanowią finalną kontrolę całego wyrobu. Sprawdzają kompletność funkcji, zgodność z dokumentacją i specyfikacją techniczną, wykonują pomiary elektryczne, weryfikują oprogramowanie, a czasem także przeprowadzają testy mechaniczne. Ten etap zamyka proces produkcyjny i daje gwarancję, że gotowy produkt spełnia wszystkie założenia jakościowe. EOL jest standardem w dużych seriach branż automotive, medycznej i obronnej, gdzie niezawodność i zgodność z normami są kluczowe.

Podsumowanie - więcej niż kontrola jakości

Testy elektroniki to zintegrowany zestaw procedur, które zaczynają się już na etapie nanoszenia pasty i kończą weryfikacją gotowego produktu. Dzięki nim skutecznie identyfikuje się i eliminuje błędy na różnych etapach, co przekłada się na niższe koszty napraw, większą pewność działania oraz zgodność z wymaganiami branżowymi. Prawidłowo zaplanowana strategia testów umożliwia produkcję na dużą skalę bez kompromisów w jakości.

W firmie Printor testowanie postrzegamy jako fundament niezawodności, a nie jedynie dodatkowy etap. Dysponujemy nowoczesnym zapleczem do AOI 3D, testów funkcjonalnych i EOL, a także elastycznością w dopasowaniu zakresu badań do specyfiki branży klienta. Nasze podejście to nie tylko testy, lecz całościowy proces kontraktowej produkcji elektroniki - od wsparcia projektowego i prototypowania, przez montaż PCBA, aż po integrację końcową urządzeń, czyli od koncepcji, aż po finalny, sprawdzony produkt.

Źródło: Printor

Więcej na printor.pl