Czym jest system Mascot?

Mascot to unikatowe rozwiązanie do precyzyjnego i szybkiego montażu ręcznego płytek drukowanych. Pozwala na minimalizację czasu montażu, poprawiając jednocześnie jakość produkcji. Dzięki niemu można ograniczyć czas przygotowania produkcji do minimum, sprawiając, że jest to idealne rozwiązanie dla producentów elektroniki o dużej różnorodności produktów, o małej i średniej liczbie używanych komponentów czy aplikacji wymagających wyższych standardów jakościowych.

Zasada działania

Rozwiązanie to zapewnia poprawne ułożenie konkretnego komponentu we właściwym miejscu za każdym razem z ustaloną prędkością. Komputerowo wspomagane instrukcje pracy są wyświetlanie na ekranie monitora, przekazując częściową informację o elemencie operatorowi. Zdjęcie komponentu lub film, jak zamontować dany element, są wyświetlane na ekranie monitora łącznie z instrukcjami montażu.

W tym samym czasie wskaźnik laserowy (bezpieczny dla oczu operatora) wskazuje precyzyjne miejsce ułożenia komponentu oraz orientacyjne jego miejsce na płytce PCB. Polaryzacja jest wskazana przez wiązkę lasera w rogu danego składnika, np. pin 1 komponentu typu IC. Wiązka jest bardzo dokładna, szybko poruszająca się i można ją bez problemu zauważyć w każdych warunkach oświetleniowych.

Użycie lasera zapewnia brak konieczności serwisowania. Poprawny komponent jest podawany operatorowi za pomocą zmotoryzowanych karuzeli, zapewniając, że dany element jest dostarczony dokładnie w odpowiednim czasie, eliminując możliwość nieprawidłowego jego wyboru.

Operator może łatwo zasygnalizować, kiedy zaczyna brakować elementów do montażu. Ta informacja jest natychmiastowo dostępna dla magazynu, który może dostarczyć bezpośrednio do systemu Mascot nową partię brakujących komponentów tak, aby operator nie musiał opuszczać swojego miejsca pracy, zwiększając swoją produktywność.

Duża różnorodność konfiguracji stanowisk

Systemy Mascot w założeniu są zaprojektowane jako systemy modułowe, aby mogły sprostać wymaganiom poszczególnych klientów, zależnie od założonego budżetu czy rodzaju montowanej aplikacji. Oprogramowanie, głowica systemu ze wskaźnikiem laserowym, automatyczne dyspensery komponentów czy inne specjalne dodatki mogą być także łatwo konfigurowane w zależności od potrzeb klienta.

Dostępny jest szeroki wachlarz różnych automatycznych dyspenserów komponentów w zależności od liczby i wielkości samych elementów. Systemy można wyposażyć maksymalnie w 4 inteligentne karuzele, każdą składającą się z 10 tac w wersji ESD, uzyskując w ten sposób przestrzeń na maks. 200 różnych rodzajów podzespołów. Dodatkowo możliwe jest oznaczenie wskaźnikami LED do 176 dodatkowych, różnych, własnych pojemników na elementy.

Najbardziej popularne wśród klientów firmy Robotas wersje automatycznych stanowisk montażowych to: Mascot Standalone (wersja off-line) oraz Mascot Pushtrack (wersja in-line).

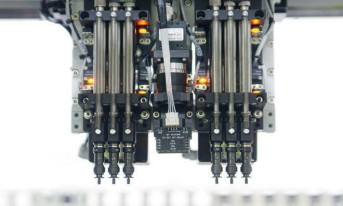

Nowe urządzenie Clinch

Od 2019 r. w ofercie firmy dostępne jest nowe rozwiązanie tzw. Mascot Clinch. Ma to być system, dodający możliwość zaginania wyprowadzeń komponentów od spodu płytki PCB. Mechanizm systemu ma "podążać" za wskaźnikiem laserowym i zaginać nóżki komponentów przewlekanych w momencie umieszczania przez operatora.

Zaginanie wyprowadzeń jest tworzone za pomocą przesunięcia sworznia klinowego (w osi Z) do zdefiniowanej pozycji, sąsiadującej z pierwszym pinem komponentu, następnie podniesienia sworznia i jego przemieszczenia tak, aby wygiąć końcówkę. Działanie powtarzane jest dla drugiego wyprowadzenia elementu zgodnie z przesunięciem w osiach X i Y.

Istnieje szeroki wachlarz komponentów, których końcówki mogą być wyginane w ten sposób, np. komponenty typu axial, jak rezystory czy kondensatory, ale i też układy scalone, jak tranzystory, które mogą mieć trzy i więcej nóżek. Na razie system ma nie być przystosowany do cięcia wyprowadzeń komponentów na długość, jak w przypadku już istniejących na rynku maszyn typu "cut & clinch", więc wymaga stosowania podzespołów, których wyprowadzenia będą już wstępnie uformowane.

Doświadczenie na rynku elektroniki

Przez ostatnie 25 lat na rynku firma Robotas zainstalowała na świecie ponad 1 tys. systemów Mascot, w firmach jak Scanfil, Agilent, Intel, Westinghouse, Jabil, Venture oraz Parker. Dla klientów, którzy montują inne produkty niż płytki PCB, jest dostępne rozwiązanie Sigma. Rozwiązania takie wykorzystuje między innymi Nokia do montażu telefonów komórkowych (firma ma zainstalowanych łącznie 29 takich stanowisk montażowych).

Szczegółowa znajomość problemów, zagadnień oraz potrzeb przemysłu elektronicznego, zagadnień automatyzacji procesu montażu THT w celu spełnienia specyficznych wymagań i potrzeb dostosowanych do każdej z firm, to kompetencje firmy PB Technik, która jest wyłącznym dystrybutorem rozwiązań Robotas Technologies na terenie Polski.

Michał Łepkowski

menedżer produktu

PB Technik Sp. z o.o.