Przewody wykorzystywane do tworzenia instalacji statycznych w warunkach przemysłowych muszą być skutecznie zabezpieczone przed oddziaływaniem różnego rodzaju czynników. Chodzi przede wszystkim o skrajne temperatury, wilgotność, oleje i substancje chemiczne, promieniowane UV lub zakłócenia elektromagnetyczne.

Przewody wykorzystywane do tworzenia instalacji statycznych w warunkach przemysłowych muszą być skutecznie zabezpieczone przed oddziaływaniem różnego rodzaju czynników. Chodzi przede wszystkim o skrajne temperatury, wilgotność, oleje i substancje chemiczne, promieniowane UV lub zakłócenia elektromagnetyczne.

W szczególnych przypadkach, kiedy przewody poprowadzone są blisko maszyn lub miejsc pracy pracowników fizycznych, wymaga się od nich również odpowiedniej odporności mechanicznej, która ma zapobiegać przecięciom lub przetarciom. Bywa jednak, że przewody nie spoczywają nieruchomo w kanałach czy korytach kablowych, ale są nieustannie w ruchu, wewnątrz prowadnic. Wymaga to uwzględnienia dodatkowych kryteriów przy doborze optymalnego okablowania.

W szczególnych przypadkach, kiedy przewody poprowadzone są blisko maszyn lub miejsc pracy pracowników fizycznych, wymaga się od nich również odpowiedniej odporności mechanicznej, która ma zapobiegać przecięciom lub przetarciom. Bywa jednak, że przewody nie spoczywają nieruchomo w kanałach czy korytach kablowych, ale są nieustannie w ruchu, wewnątrz prowadnic. Wymaga to uwzględnienia dodatkowych kryteriów przy doborze optymalnego okablowania.

Właściwości przewodów do prowadnic

Przewody stosowane w prowadnicach mają często wszystkie cechy przewodów instalacji nieruchomych, ale dodatkowo cechują się zwiększoną trwałością i elastycznością. Wprowadzenie elementu ruchomego wymaga zwrócenia szczególnej uwagi na takie właściwości jak materiał izolacji zewnętrznej przewodu oraz minimalny promień gięcia.

Przewody stosowane w prowadnicach mają często wszystkie cechy przewodów instalacji nieruchomych, ale dodatkowo cechują się zwiększoną trwałością i elastycznością. Wprowadzenie elementu ruchomego wymaga zwrócenia szczególnej uwagi na takie właściwości jak materiał izolacji zewnętrznej przewodu oraz minimalny promień gięcia.

Ruch sprawia, że przewody zużywają się znacznie szybciej, a nieodpowiedni dobór może doprowadzić do przetarć, zerwań lub uszkodzeń mechanicznych żył zabezpieczonych izolacją. W rezultacie powoduje to najczęściej wstrzymanie ciągu technologicznego i generuje dodatkowe koszty. Ważny jest zatem wybór okablowania przeznaczonego do montażu elastycznego, o wysokiej odporności na uszkodzenia mechaniczne.

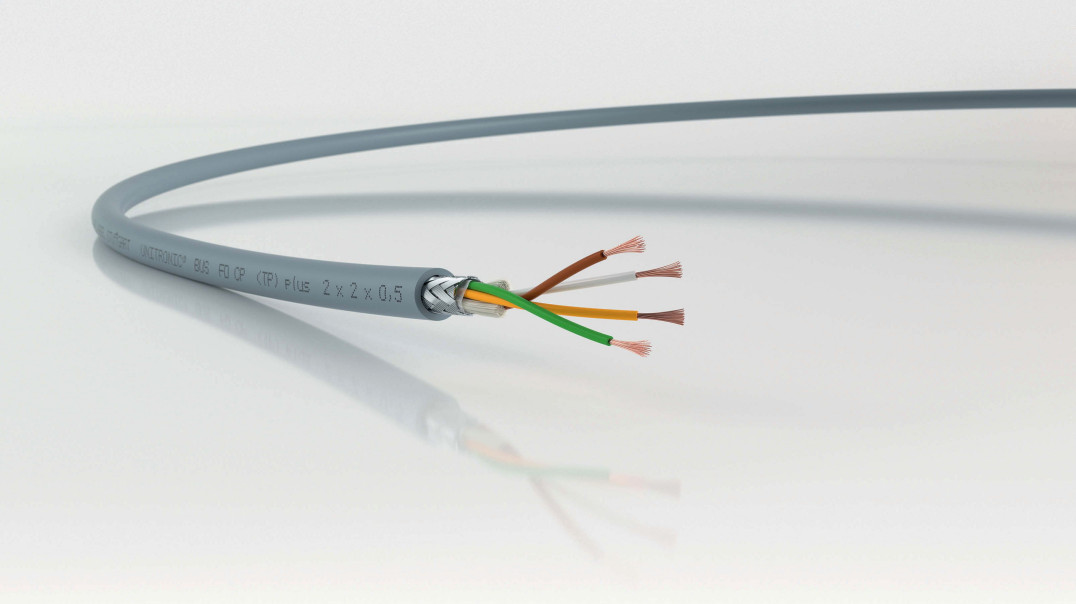

Płaszcz zewnętrzny przewodów tego typu wykonany jest często z poliuretanu (PUR), polichlorku winylu (PCV) lub elastomeru termoplastycznego (TPE), zwanego kauczukiem termoplastycznym. Warto przypomnieć, że podczas wyboru przewodów nie można zapominać o podstawowych kryteriach doboru, takich jak napięcie znamionowe, rodzaj żyły czy ekran, chroniący sygnał przed zakłóceniami elektromagnetycznymi wynikającymi z bliskości maszyn i urządzeń elektrycznych.

Płaszcz zewnętrzny przewodów tego typu wykonany jest często z poliuretanu (PUR), polichlorku winylu (PCV) lub elastomeru termoplastycznego (TPE), zwanego kauczukiem termoplastycznym. Warto przypomnieć, że podczas wyboru przewodów nie można zapominać o podstawowych kryteriach doboru, takich jak napięcie znamionowe, rodzaj żyły czy ekran, chroniący sygnał przed zakłóceniami elektromagnetycznymi wynikającymi z bliskości maszyn i urządzeń elektrycznych.

Dobór właściwego okablowania wymaga również znajomości sposobu pracy wykorzystywanych prowadnic, które odpowiadają za transport elementów wyłącznie po wyznaczonym torze. Z drugiej strony prowadnica powinna być dopasowana do właściwości mechanicznych i średnicy zewnętrznej przewodów. Elementy te zatem powinny być wzajemnie dopasowane.

W ofercie TME znaleźć można przewody sterownicze dostosowane do potrzeb montażu elastycznego. Głównymi producentami tego typu produktów są takie marki jak Helukabel, Lappkabel czy Igus. Serie przewodów są zróżnicowane i dostosowane do wymagających warunków przemysłowych. Dostępne jest między innymi okablowanie ekranowane, często wielokrotnie, samogasnące i nierozprzestrzeniające płomieni w warunkach pożarowych.

W ofercie TME znaleźć można przewody sterownicze dostosowane do potrzeb montażu elastycznego. Głównymi producentami tego typu produktów są takie marki jak Helukabel, Lappkabel czy Igus. Serie przewodów są zróżnicowane i dostosowane do wymagających warunków przemysłowych. Dostępne jest między innymi okablowanie ekranowane, często wielokrotnie, samogasnące i nierozprzestrzeniające płomieni w warunkach pożarowych.

TME

Więcej na www.tme.eu