Wielu inżynierów, w szczególności tych początkujących, stara się zlecić produkcję i montaż płytek PCB, kierując się przede wszystkim kryterium ceny, poszukując po prostu najtańszego wykonawcy, jak również możliwych sposobów dalszej redukcji kosztu poprzez modyfikację projektu. Pojęcie najtańszego wykonawcy jest jednak bardzo względne – podmioty oferujące tanie usługi kosztem obniżenia i zaniedbywania standardów jakości mogą znacząco przyczynić się do porażki całego projektu spowodowanej niską jakością produktu końcowego. Z powodu dużej konkurencji na rynku wszyscy wykonawcy płytek PCB w jakiś sposób starają się szukać metod na redukcję kosztów, zwiększając przy tym swoją atrakcyjność i przyciągając więcej klientów. Porównanie cenników różnych podmiotów może jednak pokazać znaczące różnice w wycenie poszczególnych usług. Nie zaleca się dokonywania wyboru wykonawcy, jedynie kierując się, kryterium ceny – dla osiągnięcia sukcesu niezbędne jest znalezienie właściwej równowagi pomiędzy jakością usługi, poziomem obsługi klienta oraz ceną. Warto przy tym podjąć próbę zmiany swojego projektu w taki sposób, by zredukować koszt produkcji, nie obniżając jednocześnie jego funkcjonalności. W tekście przedstawiono podstawowe metody pozwalające na osiągnięcie tego celu.

Wybór solidnego wykonawcy

Niemal wszyscy wykonawcy w swoich katalogach i folderach reklamowych podkreślają niezawodność PCB oraz niski koszt usług, nie zawsze jest to jednak całkowicie zgodne z prawdą. Dla właściwej oceny oferty konieczna jest znajomość własnych wymagań projektowych oraz realistyczne oszacowanie budżetu. Następny krok to dokładne przejrzenie dostępnych ofert, mogące obejmować zarówno przegląd informacji umieszczonych w Internecie, jak i kontaktów branżowych – np. na podstawie artykułów w czasopismach i doświadczeń wyniesionych z targów i pokazów. Dokładna realizacja tego etapu wymaga sporo wysiłku, który jednak w efekcie końcowym powinien się wielokrotnie opłacić. Przegląd oferty wykonawców powinien obejmować poniższe aspekty.

Posiadane certyfikaty

Certyfikaty zaświadczają posiadanie przez wykonawcę odpowiednich zdolności produkcyjnych oraz organizacyjnych. Do najbardziej niezbędnych zaliczyć można ISO 9001, RoHs oraz UL. ISO 9001 to międzynarodowy standard zarządzania jakością produktu, a przez to również zdolnością do efektywnego wypełniania oczekiwań klientów. RoHS (Restriction of Hazardous Substances) to dyrektywa regulująca użycie (a w zasadzie brak użycia) wybranych niebezpiecznych substancji w procesie produkcji urządzeń elektronicznych. Standardy UL (Underwriters Laboratories) regulują zasady testowania oraz bezpieczeństwa przy produkcji szeregu różnego typu urządzeń i układów elektrycznych i elektronicznych.

Wyposażenie

Nowoczesne wyposażenie pozwala na świadczenie usług o wysokiej jakości oraz efektywności. Wraz z rozwojem i wzrostem popularności technologii montażu powierzchniowego jednym z najważniejszych elementów linii produkcyjnej jest maszyna typu pick- -and-place – m.in. od jej szybkości zależą bowiem zdolności produkcyjne danej linii, jak również dokładność montażu.

Zakup komponentów

Wieloletnie doświadczenia oraz obserwacje pokazują, że bardzo często utrata czasu oraz pieniędzy na etapie produkcji związana jest z brakiem odpowiedniej synchronizacji oraz koordynacji poszczególnych jej etapów. Aby oszczędzić sobie tego typu problemów, warto podjąć współpracę z wykonawcą w zakresie usługi pozyskiwania komponentów. Pozwala to zleceniodawcy całkowicie skupić się na procesie projektowania, zaś planowanie zakupu oraz dostaw podzespołów pozostawić doświadczonym w tej dziedzinie specjalistom.

Do innych ważnych aspektów zaliczyć można m.in. przewidywany czas realizacji, zdolności produkcyjne oraz minimalny dopuszczalny wolumen zamówienia. W przypadku zamówień za granicą warto mieć również na uwadze możliwe notowania kursów walut, mogące przełożyć się na ostateczną cenę zlecenia.

Optymalizacja projektu płytki PCB

Przed rozpoczęciem procesu fizycznej produkcji płytki konieczne jest sprawdzenie, czy może ona zostać bez przeszkód wykonana w ramach posiadanych zdolności produkcyjnych – etap ten określa się niekiedy jako sprawdzenie DFM (Design-for-Manufacturing check). Znaczna część wykonawców oferuje darmowe wykonanie tej usługi, dzięki czemu nie wpływa to na zwiększenie kosztów całego projektu.

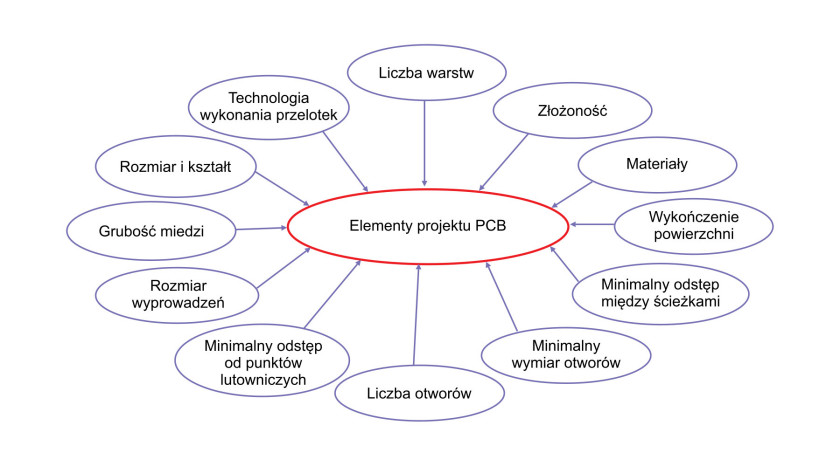

Najważniejsze czynniki wpływające na końcową cenę produkcji płytki PCB przedstawione zostały na rysunku 1. Spośród nich do elementów mających największych wpływ na koszt realizacji projektu zaliczyć można:

- Liczbę warstw – koszt produkcji płytki wzrasta wraz z liczbą jej warstw. Płytki mające więcej niż dwie warstwy wymagają realizacji dodatkowych etapów technologicznych, są zatem znacznie droższe w wykonaniu.

- Przelotki – przelotki są kluczowym i zazwyczaj niezbędnym elementem każdego projektu PCB. W płytkach wielowarstwowych pełnią jeszcze istotniejszą funkcję, mogą być ponadto bardziej skomplikowane w realizacji – można napotkać różne ich odmiany, czyli przelotki ślepe oraz zagrzebane. W ogólności koszt produkcji zwiększa się wraz z liczbą umieszczonych na niej przelotek. Z drugiej strony, umiejętne rozmieszczenie przelotek pozwala niekiedy znacząco ograniczyć rozmiary całej płytki. W celu optymalizacji należy zatem zachować odpowiedni balans pomiędzy tymi dwoma zjawiskami.

- Rozmiar oraz kształt – koszt wykonania obwodu drukowanego jest zwykle bezpośrednio powiązany z jego rozmiarem. Mniejsze płytki są generalnie tańsze, przy czym najlepsze rezultaty przynosi właściwa panelizacja projektu, czyli odpowiednie dopasowanie wymiarów do wielkości panelu produkcyjnego. Pozwala to na umieszczenie największej możliwej liczby układów w jednym panelu, zmniejszając związane z procesem produkcyjnym straty materiałowe. Kształt projektu również ma duże znaczenie – najtańsze są płytki o regularnych kształtach, prostokątne lub kwadratowe, najłatwiej poddają się one również panelizacji. Wszelkie nietypowe kształty (np. łuki, zakrzywione krawędzie, nietypowe kąty) wpływają na wzrost kosztów produkcji – nie tylko są bardziej czasochłonne w realizacji (dodatkowe etapy związane z cięciem, konieczność wykorzystania niestandardowych narzędzi), ale utrudniają właściwą panelizację, zwiększając zużycie materiałów. Wybierając kształt oraz rozmiar projektu, warto pamiętać, że płytki PCB powinny przede wszystkim charakteryzować się schludnym oraz funkcjonalnym układem, zbytnia minimalizacja wymiarów może być zatem niewskazana, a w efekcie prowadzić do późniejszych problemów na etapie montażu.

- Wykończenie powierzchni – miedziana powłoka padów lutowniczych musi podlegać ochronie przed utlenianiem oraz utratą właściwości. W tym celu pokrywa się ją warstwą powłoki wykończeniowej. Dostępnych jest wiele technik wykończenia powierzchni, różniących się właściwościami oraz kosztem. Do najpowszechniejszych zaliczyć można HAL/HASL (Hot Air Leveling lub Hot Air Solder Leveling, wyrównywanie gorącym powietrzem), ENIG (Electroless Nickel / Immersion Gold, złoto immersyjne) czy OSP (Organic Solderability Preservatives, organiczne powłoki wykończeniowe).

Końcowa cena jest zatem wypadkową wielu poszczególnych elementów projektu. Modyfikacja niektórych z nich, jeśli tylko nie prowadzi do pogorszenia właściwości płytki, może pozwolić na uzyskanie pewnych oszczędności finansowych.

Tworzenie listy materiałowej BOM

BOM (Bill of Materials, lista materiałowa) to wszechstronny wykaz wszystkich komponentów wymaganych w procesie wytwarzania i montażu płytki. Stworzenie poprawnego BOM wydawać się może czynnością bardzo prostą, w praktyce jednak bardzo często to właśnie ten element projektu zawiera najwięcej błędów. Kompletny wykaz powinien obejmować wszystkie informacje niezbędne do rozpoczęcia montażu – numer komponentu, nazwę wykonawcy, liczbę sztuk, opis, rodzaj obudowy, metodę montażu, docelową warstwę płytki oraz oznaczenie w projekcie. Większość przedsiębiorstw montażowych udostępnia własne wzory BOM oraz poradniki odnośnie do tworzenia tego dokumentu – najlepiej stosować się ściśle do tych wytycznych, ponieważ powinno pozwolić to na uniknięcie niejasności i związanych z tym opóźnień w realizacji projektu.

Bardzo dobrą i polecaną praktyką jest umieszczanie w BOM informacji na temat komponentów zastępczych. Dynamiczny rozwój rynku elektroniki powoduje, że niektóre modele układów szybko wycofywane są z produkcji. Jeśli sytuacja taka zdarzy się już na etapie montażu, znalezienie zamienników będzie wymagało kontaktu oraz dodatkowych ustaleń pomiędzy zleceniodawcą a wykonawcą. To zaś przełoży się na opóźnienie w realizacji projektu. Jeśli potencjalne zamienniki zostały wybrane już wcześniej, a informacja ta jest w posiadaniu wykonawcy, cały proces ulegnie znaczącemu skróceniu, nie powodując odczuwalnych przestojów.

Pozyskanie komponentów

Samodzielne zamówienie niezbędnych komponentów może być mało opłacalne, szczególnie w przypadku niewielkich przedsiębiorstw realizujących nieduże projekty. W takiej sytuacji znacznie lepszym rozwiązaniem może być pozostawienie tego zadania w rękach wykonawcy PCB. Bardzo prawdopodobne jest, że podmiot ten, ze względu na większą skalę działalności, będzie w stanie uzyskać u dystrybutorów lepsze warunki zakupu niż pojedyncze przedsiębiorstwo działające w małej skali. Działanie takie nie tylko może pozwolić na znaczne obniżenie kosztu zakupów komponentów, ale odciąży również projektantów, zaś zaoszczędzony czas pozwoli przeznaczyć na dalszy rozwój produktu.

Wielkość zamówienia oraz czas dostarczenia

Wielkość zamówienia jest zazwyczaj odwrotnie proporcjonalna do uzyskanej ceny jednostkowej. Oznacza to, że zamawiając większą liczbę sztuk danego produktu, zapłaci się prawdopodobnie mniej za wykonanie pojedynczego egzemplarza. Reguła ta odnosi się zarówno do produkcji obwodów drukowanych, jak i procesu ich montażu. Różni wykonawcy przyjmują odmienne progi cenowe, warto zatem znaleźć takiego (lub tak zmodyfikować zamówienie), aby jego oferta była jak najbardziej dopasowana do naszych oczekiwań.

Podobnie wygląda zależność pomiędzy ceną a czasem realizacji. Jeśli istnieją określone wymagania odnośnie do tego aspektu, mogą znacząco wpłynąć na zwiększenie ostatecznego kosztu, szczególnie jeśli dotyczą krótkich terminów dostawy. Osobnym zagadnieniem jest sposób obliczania czasu realizacji, który może znacząco różnić się w przypadku odmiennych wykonawców. Należy mieć na uwadze, że krótkie i atrakcyjne terminy podane w ofercie nie zawsze muszą dotyczyć pełnej realizacji zlecenia. Zawsze warto zatem upewnić się, co dokładnie oznaczają podane czasy, jak również dowiedzieć się, w jaki sposób dany wykonawca definiuje takie określenia, jak moment rozpoczęcia realizacji projektu, złożenia zamówienia, zapłaty czy dostarczenia komponentów.

Uwzględnienie testowania

Mogłoby się wydawać, że implementacja procedur testowania i kontroli jakości zwiększa koszty produkcji układu. Rzeczywiście jest to prawdą, korzystanie z tego typu usług podwyższa cenę realizacji procesu produkcyjnego. Przy bardziej kompleksowym spojrzeniu okazuje się jednak, że w ostateczności obniża to całościowy koszt projektu, przynosząc jednocześnie wiele dodatkowych korzyści. Restrykcyjna inspekcja produktu przekłada się na jego wysoką jakość, niski poziom zwrotów i napraw gwarancyjnych, a w efekcie zadowolenie klientów.

Standardowy zakres czynności wykonywanych w ramach kontroli jakości obejmuje automatyczną inspekcję optyczną, testy elektryczne oraz funkcjonalne. Skorzystanie z możliwości inspekcji oferowanych przez wykonawcę płytki/urządzenia (jeśli daje on taką możliwość) niesie ze sobą wiele zalet – brak konieczności dodatkowego transportu produktów oraz zazwyczaj niższy koszt niż w przypadku podobnych usług świadczonych przez podmioty zajmujące się tylko testowaniem. W przypadku dużych wolumenów, szczególne znaczenie ma przeprowadzenie dokładnej inspekcji pierwszych kilku urządzeń wyprodukowanych w danej serii – pozwala wykryć ewentualne błędy i nieprawidłowości (np. błędne rozłożenie lub orientacja komponentów) i wprowadzić poprawki jeszcze przed uruchomieniem głównej produkcji.

Podsumowanie

Całkowity koszt produkcji oraz montażu PCB zależy od wielu czynników – od wyboru wykonawcy, poprzez właściwości samego projektu, aż do wymagań odnośnie do czasu realizacji, wielkości produkcji oraz zakresu kontroli jakości. Do wymienionych zasad dodać można jeszcze jedną, mianowicie pielęgnowanie długoterminowej relacji z wybranym wykonawcą. Jeśli pierwsze zlecenia i projekty zrealizowane z danym podmiotem charakteryzowały się dobrą współpracą i satysfakcjonującym poziomem świadczonych usług, warto utrzymywać taką relację i kontynuować kooperację. Posiadanie sprawdzonego wykonawcy przełoży się w efekcie na sprawną oraz terminową realizację kolejnych projektów, może ponadto okazać się szczególnie pomocne w przypadku niestandardowych lub szczególnie skomplikowanych zleceń.

Damian Tomaszewski