Główne trendy rozwoju współczesnej elektroniki, takie jak miniaturyzacja czy wzrost mocy obliczeniowej układów, stanowią istotne wyzwanie dla projektantów systemów chłodzenia. Ciągły wzrost gęstości mocy nowoczesnych układów scalonych wymusza konieczność zapewnienia odpowiednio efektywnych sposobów zarządzania temperaturą pracy urządzenia, przede wszystkim poprzez skuteczne odprowadzanie nadmiarowych ilości generowanej w układzie energii cieplnej.

Jeśli to tylko możliwe, projektanci starają się dążyć zazwyczaj do rozwiązania problemu chłodzenia urządzenia w oparciu o elementy pasywne, takie jak radiatory oraz rurki cieplne. Układy takie nie wymagają dodatkowego zasilania, nie zwiększają zatem mocy pobieranej przez całe urządzenie. Są ponadto bezgłośne oraz wysoce bezawaryjne. Oferowane przez nie zdolności do rozpraszania i odprowadzania ciepła w wielu przypadkach mogą okazać się jednak niewystarczające. Alternatywą dla systemów pasywnych jest chłodzenie aktywne, wykorzystujące różnego rodzaju wentylatory do wymuszenia obiegu powietrza wokół schładzanego elementu. Wentylator niewątpliwie potrafi być dość kłopotliwym obiektem – stanowi źródło potencjalnie uciążliwego hałasu, pochłania również energię elektryczną, co może być szczególnie istotne w przypadku systemów zasilanych bateryjnie. W dodatku jak każdy element ruchomy podatny jest na ryzyko uszkodzenia, obniżając niezawodność urządzenia.

Przesłanki do kontroli prędkości wentylatora

Jednym ze sposobów na wyeliminowanie lub przynajmniej obniżenie znaczenia wymienionych niedogodności związanych z korzystaniem z wentylatora jest precyzyjna kontrola prędkości jego pracy. Obniżenie tego parametru do minimalnej wymaganej wartości pozwala ograniczyć poziom generowanego hałasu, zmniejszyć zużycie energii elektrycznej, wydłużyć niezawodność oraz długość życia elementu.

Na rynku znaleźć można wiele różnych typów wentylatorów. Znakomitą większość z nich zakwalifikować można do jednej z trzech grup, w zależności od liczby przewodów potrzebnych do połączenia elementu. Wyróżniamy wentylatory z dwoma, trzema lub czterema przewodami.

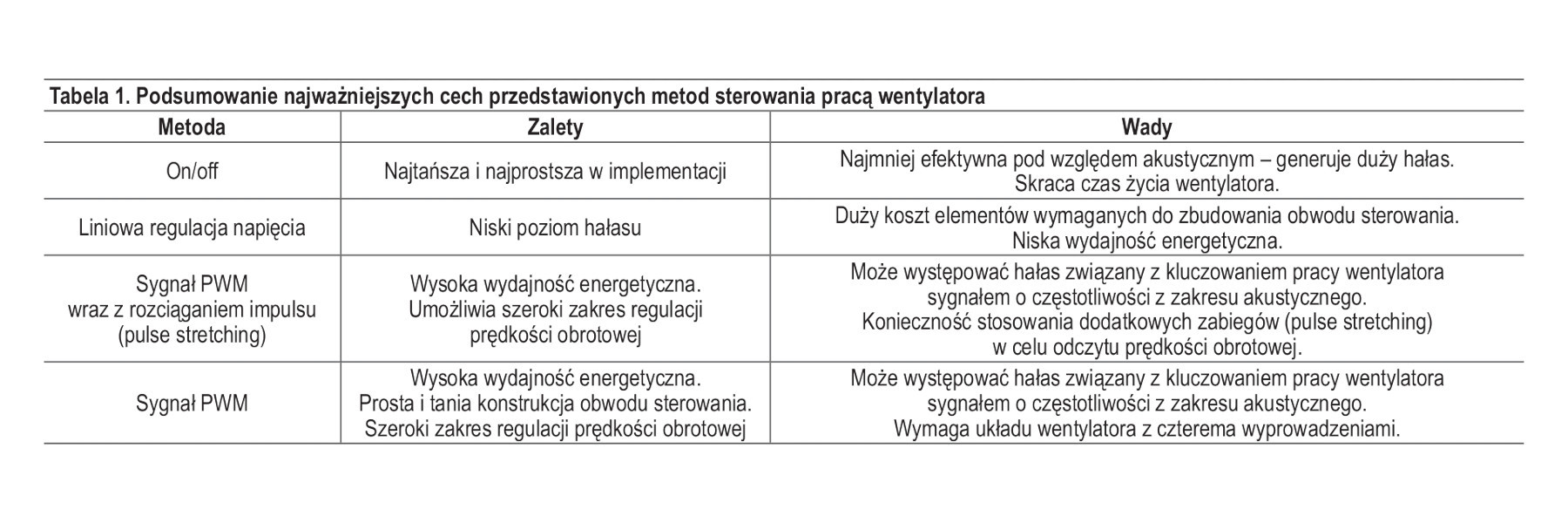

Podstawowe metody obsługi wentylatora obejmują następujące sposoby zarządzania prędkością jego pracy:

- brak kontroli prędkości;

- przełączanie, metoda on/off;

- metodę liniowej regulacji napięcia;

- modulację sygnałem PWM ze stosowaniem lub bez stosowania techniki rozciągania impulsu (pulse stretching).

Rodzaje wentylatorów

Jak wspomniano, dostępne na rynku wentylatory podzielić można na grupy w zależności od liczby przewodów połączeniowych koniecznych do obsługi elementu.

Z dwoma wyprowadzeniami. Najprostszy i najtańszy typ to wentylator z dwoma przewodami połączeniowymi, reprezentującymi oba bieguny zasilania. Prędkość jego pracy może być regulowana za pomocą wartości napięcia (w przypadku zasilania napięciem stałym) lub współczynnika wypełnienia sygnału PWM. Tego typu układ nie zapewnia możliwości odczytu informacji zwrotnej na temat rzeczywistej prędkości obrotowej, ani nawet sprawdzenia czy w ogóle pracuje (obraca się). Tego typu sposób sterowania określa się w automatyce terminem układu otwartego (lub open-loop) – nie występuje sprzężenie zwrotne, nie ma zatem możliwości korekty sygnału wejściowego w celu reakcji na oddziaływanie różnego typu zakłóceń.

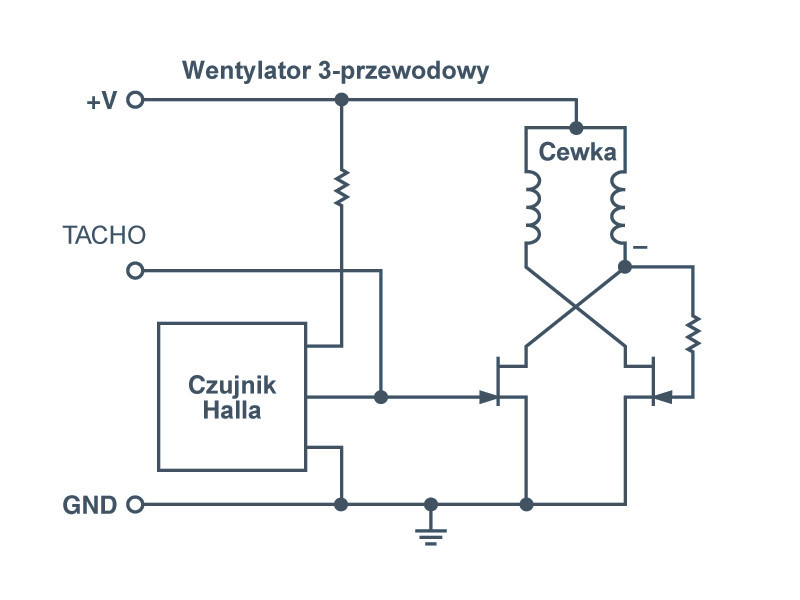

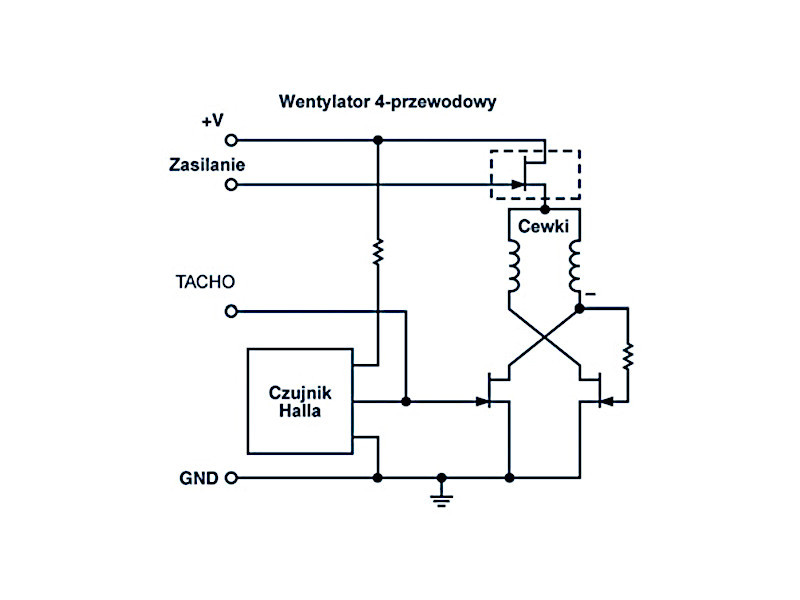

Z trzema wyprowadzeniami. Wentylator trójprzewodowy oprócz dwóch wejść zasilania ma również wyjście tzw. sygnału tachometrycznego, dostarczającego informacji o prędkości obrotowej elementu. Sygnał ten pochodzi najczęściej od zamontowanego wewnątrz układu wentylatora czujnika Halla i w idealnej sytuacji ma postać sygnału impulsowego o częstotliwości proporcjonalnej do prędkości wentylatora.

Sterowanie tego rodzaju elementem może odbywać się za pomocą tych samych metod co w przypadku wentylatora dwuprzewodowego – z tą jednak różnicą, że możliwe jest pozyskanie sygnału zwrotnego informującego o rzeczywistej prędkości pracy wentylatora. Pozwala to na skonstruowanie układu regulacji opartego na pętli sprzężenia zwrotnego.

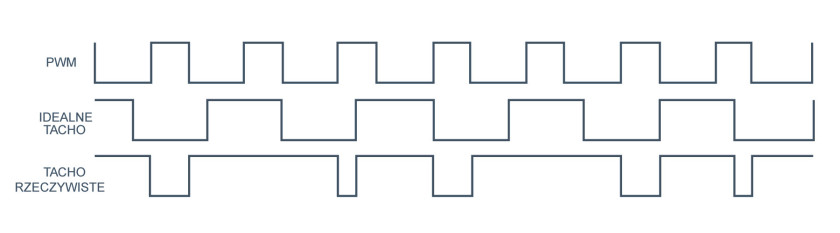

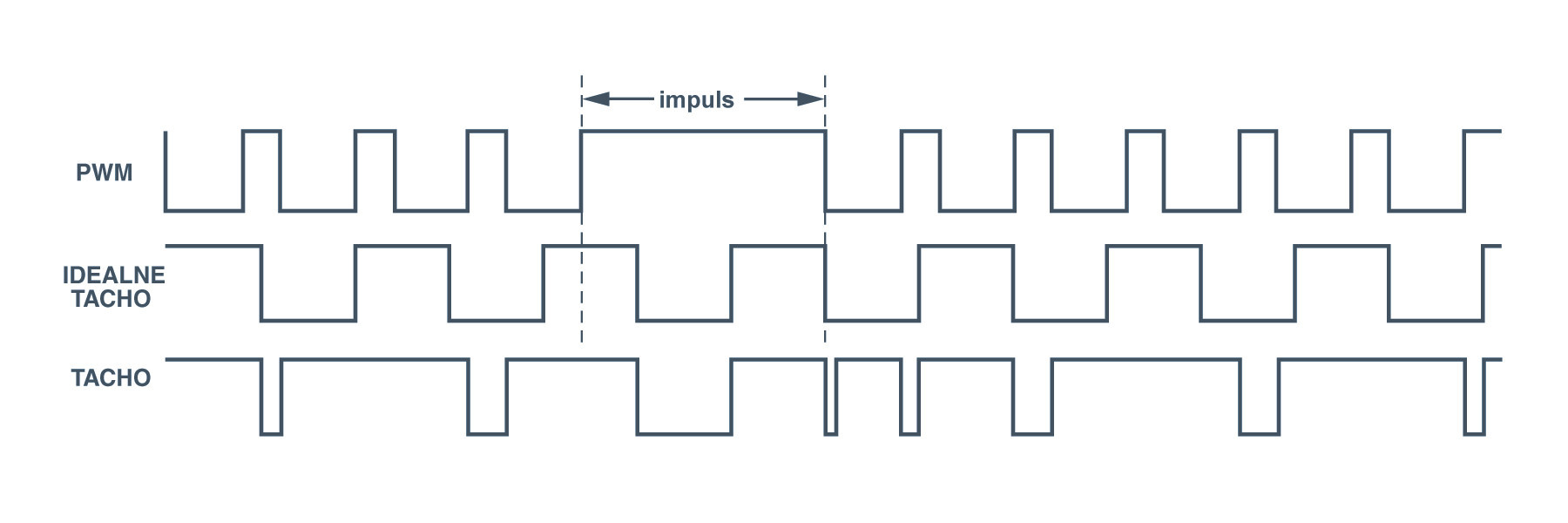

Kłopoty z tego typu rozwiązaniem pojawiają się w przypadku sterowania wentylatorem za pomocą sygnału PWM. W takiej sytuacji zasilanie wentylatora nie jest dostarczane w sposób ciągły, a jedynie podczas trwania impulsów o stanie wysokim, zatem i czujnik Halla pracuje w rytm owych zmian napięcia zasilania. W efekcie sygnał wyjściowy z czujnika modulowany jest dodatkowo w niepożądany sposób sygnałem PWM sterującym zasilaniem, tak jak przedstawiono to na rysunku 1. Większość wentylatorów ma wyjście tachometryczne typu otwarty dren (open-drain), zatem w przypadku odcięcia zasilania przechodzi w stan wysokiej impedancji, skutkując "poszatkowaniem" sygnału oraz błędnym odczytem wartości prędkości obrotowej.

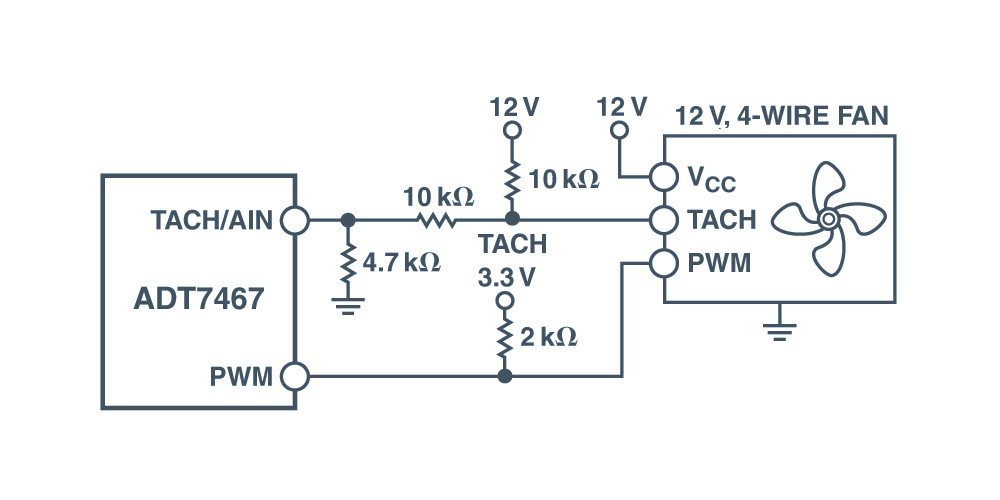

Z czterema wyprowadzeniami. Wentylator czteroprzewodowy ma osobne wejście dla sygnału PWM, w uzupełnieniu do specjalnego wejścia dodatniego bieguna zasilania. Tego typu rozwiązania wyposażone są we wbudowany przełącznik MOSFET kluczujący zasilanie docierające do silnika elektrycznego. Dzięki temu czujnik Halla zasilany jest w sposób ciągły, bez względu na fazę oraz przebieg sygnału kluczującego, generując przy tym pozbawiony dodatkowych zakłóceń sygnał o częstotliwości proporcjonalnej do chwilowej prędkości obrotowej układu. Na rysunku 2, przedstawiono różnice w budowie obwodu wentylatora trój- oraz czteroprzewodowego.

Metody sterowania pracą wentylatora

Brak kontroli/układ otwarty. Najprostszym sposobem wykorzystania wentylatora w systemie chłodzenia jest po prostu dostarczenie mu zasilania i spowodowanie jego ciągłej pracy z określoną, zależną od stałej wartości podanego napięcia, prędkością. Główną zaletą tego rozwiązania jest jego prostota, brak konieczności wykorzystania dodatkowych komponentów oraz implementacji jakiegokolwiek systemu sterowania. Metoda ta znacząco skraca jednak żywotność wentylatora (ciągła praca z maksymalną prędkością przyspiesza zużycie elementu), jest również całkowicie nieefektywna energetycznie – system chłodzenia zużywa energię elektryczną nawet wtedy, gdy nie jest to wymagane, a temperatura chłodzonego obiektu jest wystarczająco niska. Ciągła praca generuje również stały i długotrwały hałas, który może być istotnie uciążliwy dla użytkownika.

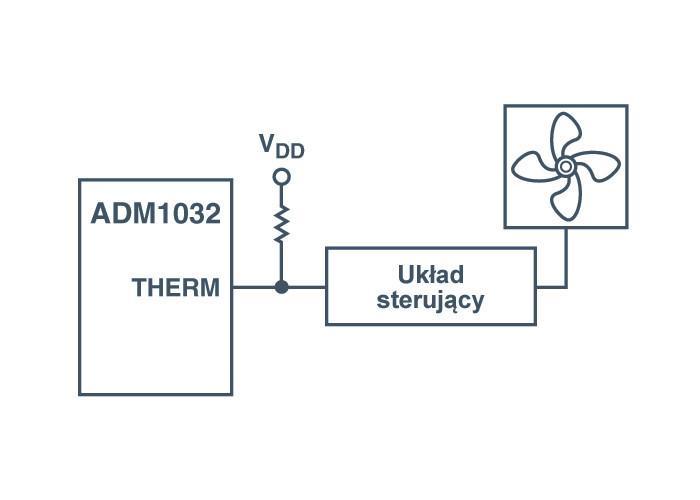

Sterowanie metodą on/off. Jednym z najmniej skomplikowanych sposobów regulacji pracy wentylatora jest wykorzystanie termostatu lub czujnika temperatury. Wentylator włączany jest jedynie w przypadku detekcji przekroczenia granicznej wartości temperatury, w pozostałym okresie pozostaje wyłączony. Możliwa jest samodzielna implementacja tego rozwiązania, z wykorzystaniem dowolnego typu czujnika temperatury (zazwyczaj obecnego już w systemie – pomiar temperatury to podstawowa funkcjonalność wymagana w większości urządzeń) oraz mikroprocesora. Na rynku dostępne są ponadto układy, wyposażone w termostat oraz wyjście do bezpośredniego sterowania zasilaniem wentylatora, oparte zazwyczaj na pętli histerezy. Oznacza to, że po przekroczeniu pewnej temperatury Tmax wentylator jest załączany, pracując aż do momentu schłodzenia urządzenia do temperatury Tmin, gdzie Tmax>Tmin. W porównaniu do rozwiązania wykorzystującego pojedynczą wartość progową temperatury pozwala to uniknąć wielokrotnego przełączania w przypadku, gdy temperatura otoczenia oscyluje wokół wartości progowej. Przykład sterowania wentylatorem za pomocą dedykowanego układu przedstawiono na rysunku 3.

Główną wadą tej metody jest brak możliwości kontroli prędkości obrotowej wentylatora. Albo nie pracuje on wcale, albo obraca się z maksymalną szybkością. Generuje to nieprzyjemne efekty dźwiękowe, słyszalne i potencjalnie irytujące dla użytkowników, szczególnie w momentach załączania układu (nagły wzrost poziomu hałasu). Praca z maksymalną prędkością nie sprzyja również trwałości wentylatora, zaś brak jakiejkolwiek informacji zwrotnej utrudnia detekcję jego uszkodzeń.

Liniowa regulacja napięcia. Pełniejszą kontrolę pracy wentylatora uzyskać można poprzez liniową zmianę wartości napięcia zasilania. Niższe napięcie wiązać się będzie z niższą prędkością pracy – słabszą wydajnością chłodzenia, ale również cichszym i bardziej energooszczędnym działaniem. Zależność ta ma jednak swoje ograniczenia. Każdy wentylator charakteryzuje się minimalną wartością napięcia Ustart wymaganą do rozpoczęcia pracy, czyli uruchomienia. Wartość ta jest zawsze wyższa niż minimalne napięcie Umin wymagane do podtrzymania ruchu – przy starcie silnik elektryczny musi wygenerować większą siłę, aby przezwyciężyć bezwładność układu. Zarówno Ustart, jak i Umin są charakterystyczne dla każdego modelu wentylatora, a pewne rozbieżności pomiędzy tymi parametrami występować mogą nawet wśród pojedynczych egzemplarzy tego samego modelu.

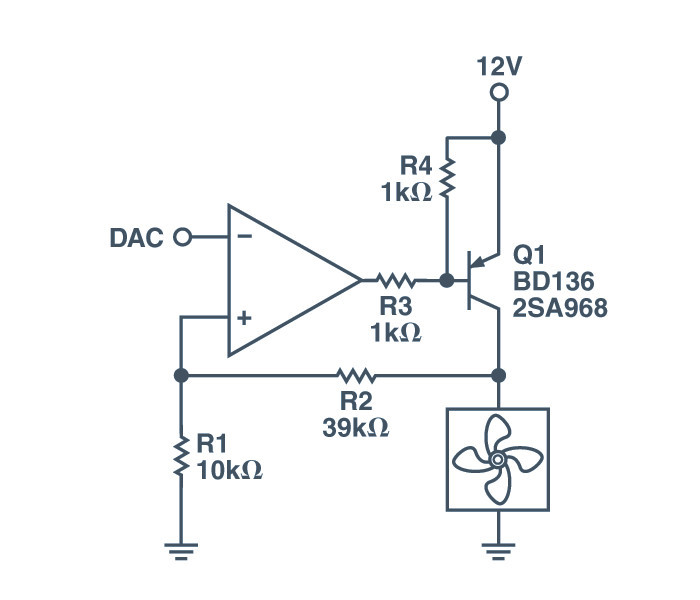

Do implementacji tej metody wykorzystać można wyjście konwertera cyfra-analog (DAC, Digital-Analog Converter), w jakie wyposażona jest większość współczesnych mikrokontrolerów, na rynku dostępne są też sterowniki przeznaczone specjalnie do tego celu. Do wzmocnienia napięcia wyjściowego można użyć prostego układu wzmacniacza, tak jak pokazano na rysunku 4.

Podstawową zaletą tej metody jest redukcja hałasu generowanego przez wentylator, a także wydłużenie jego żywotności. Do wad należy ograniczony zakres regulacji temperatury (w wielu rozwiązaniach ograniczany od dołu przez wartość Ustart), a także niska efektywność energetyczna oraz konieczność wykorzystania wielu dodatkowych elementów w obwodzie sterowania, co wpływa na podwyższenie kosztu projektu.

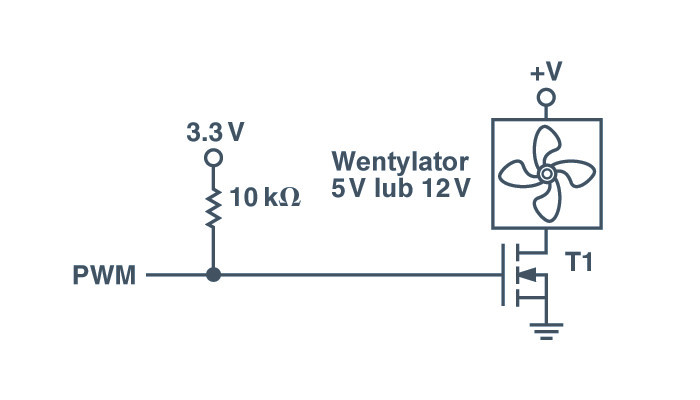

Sterowanie sygnałem PWM. Metodą najpowszechniej obecnie używaną w systemach cyfrowych jest sterowanie poprzez regulację współczynnika wypełnienia sygnału PWM. W takim podejściu, podobnie jak w przypadku rozwiązania on/off , wentylator pracuje z maksymalną wartością zasilania lub nie pracuje wcale, co eliminuje niektóre problemy występujące w przypadku liniowej regulacji napięcia.

Do głównych zalet tej metody należy prostota, niski koszt oraz szeroki zakres regulacji prędkości obrotowej wentylatora – zazwyczaj już od ok. 10% wartości maksymalnej, a w przypadku sterowania sygnałem PWM o częstotliwości powyżej zakresu akustycznego również niski poziom hałasu.

Jedną z największych wad jest wspomniana już modulacja sygnału wyjściowego z czujnika Halla sygnałem PWM, zakłócająca prawidłowy odczyt wartości prędkości obrotowej. Problem ten występuje jedynie w wentylatorach trójprzewodowych, w przypadku rozwiązań czteroprzewodowych nie jest to kłopotem. Receptą na to zjawisko jest zastosowanie techniki określanej jako rozciąganie impulsu (pulse stretching). Okresowo, na czas potrzebny na dokonanie pomiaru prędkości obrotowej (typowo jest to czas równy jednemu okresowi sygnału tachometrycznego), wypełnienie sygnału PWM zmienia się na 100%, umożliwiając odebranie niezakłóconego sygnału z czujnika Halla. Zwiększa to jednak chwilowo głośność pracy systemu.

W przypadku stosowania sygnału PWM o niskiej częstotliwości, z zakresu słyszalnego dla ludzkiego ucha (typowo do 20 kHz), kolejnym kłopotem może być dodatkowy hałas związany z okresowym załączaniem obwodu silnika elektrycznego.

Podsumowanie

Współcześnie najbardziej efektywnym sposobem sterowania pracą wentylatorów wydaje się wykorzystanie sygnału PWM o częstotliwości powyżej 20 kHz, czyli spoza zakresu słyszalnego dla ludzkiego ucha. Rozwiązanie to zapewnia przyzwoity komfort akustyczny, wysoką wydajność energetyczną oraz szeroki zakres regulacji prędkości obrotowej. Jest również stosunkowo łatwe w implementacji, wymagającej jedynie konstrukcji prostego obwodu sterowania, o budowie zależnej od typu wykorzystanego wentylatora.

Dostępne na rynku wentylatory mają różne możliwości kontroli oraz regulacji ich pracy, w zależności od liczby wyprowadzeń. Najprostsze i najtańsze urządzenia dwuprzewodowe pozwalają jedynie na tworzenie systemów sterowania w układzie otwartym, bez możliwości bezpośredniego odczytu informacji zwrotnej na temat rzeczywistych parametrów pracy urządzenia, a co za tym idzie, bez możliwości konstrukcji układów regulacji opartych na pętli sprzężenia zwrotnego. W tym celu konieczne jest skorzystanie z układu trój- lub czteroprzewodowego. Układy czteroprzewodowe lepiej nadają się do implementacji metod sterowania opartych na sygnale PWM, ponieważ w przeciwieństwie do modeli trójprzewodowych nie są podatne na zakłócenia oraz modulację sygnału tachometrycznego.

Damian Tomaszewski