W przypadku obecności na płytce kilku złączy/gniazd, które muszą zostać połączone z ich odpowiednikami umieszczonymi w innym obwodzie (sytuacja często spotykana np. w przypadku różnego typu rozwiązań modułowych), kluczowym zagadnieniem jest uzyskanie odpowiednio dokładnego położenia odpowiadających sobie złączy. Spełnienie tych wymagań nie może ponadto pogorszyć innych parametrów systemu – jego wydajności, rozmiaru, niezawodności, zaspokajając jednocześnie wymagania budżetowe oraz czasowe, związane z wprowadzeniem produktu na rynek.

Miniaturyzacja złączy utrudnia ich dopasowanie

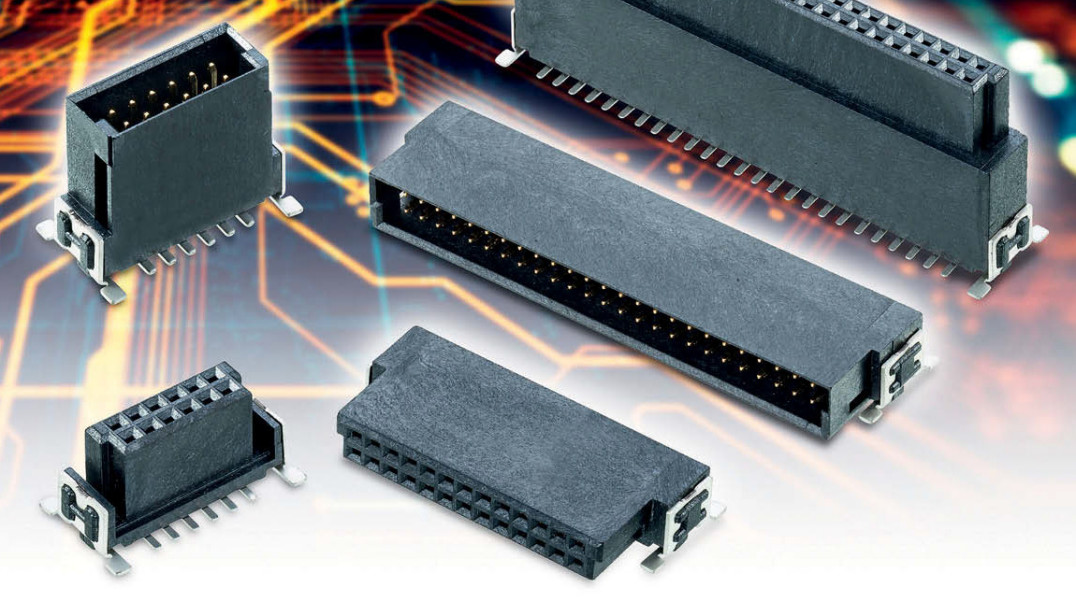

Wraz z rozwojem branży wiele parametrów płytek PCB ulega ciągłej poprawie – wśród nich gęstość upakowania elementów, szybkość transmisji danych, efektywność odprowadzania ciepła, gęstość mocy czy niezawodność. U podstaw wielu z tych osiągnięć leży postępująca miniaturyzacja komponentów, stanowiąca jednocześnie permanentne wyzwanie dla projektantów oraz konstruktorów, m.in. w zakresie doboru oraz wykorzystania konektorów łączących poszczególne obwody ze sobą. Szczególnie poważne problemy pojawiają się w przypadku konieczności umieszczenia na jednej płytce kilku różnych złączy, służących do połączenia układu z innym obwodem.

W przypadku technologii produkcji złączy miniaturyzacja na przestrzeni ostatnich 25 lat doprowadziła do ponadsześciokrotnego zmniejszenia rastra – z 2,54 mm do 0,4 mm, co stworzyło konieczność zapewnienia odpowiednio wyższej dokładności, zarówno w przypadku konstrukcji samych elementów, jak i mozaiki PCB. Problemem jest dystrybucja parametrów dokładności wykonania i rozmieszczenia elementów w obrębie nominalnych wartości tolerancji – jeśli odpowiadające sobie złącza wykonane i rozmieszczone zostaną z zachowaniem dopuszczalnych wartości tolerancji, jednak w pobliżu wartości granicznych, istnieje duże ryzyko powstania niedopasowania uniemożliwiającego prawidłowe połączenie płytek.

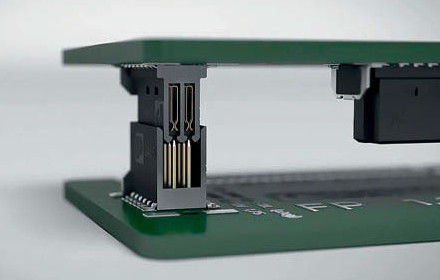

Systemy wyposażone w jedną parę złączy nie stanowią żadnego kłopotu – ewentualne niedopasowanie wzajemnego położenia złączy może być zazwyczaj zniwelowane poprzez minimalne przesunięcie łączonych płytek względem siebie. Znaczenie ma jedynie wzajemne dopasowanie wymiarów i kształtu elementów połączeniowych, za to zagadnienie odpowiada jednak producent danego komponentu, wdrażając odpowiednie mechanizmy kontroli jakości już na etapie produkcji.

W przypadku łączenia dwóch płytek PCB za pomocą więcej niż jednej pary konektorów nie ma możliwości swobodnej zmiany wzajemnego położenia płytek. Projekt musi zostać wykonany z odpowiednią dokładnością rozmieszczenia komponentów, w innym przypadku nie uda się dopasować wszystkich złączy oraz prawidłowo połączyć płytek. Co gorsza, ewentualne niedokładności rozmieszczenia poszczególnych elementów kumulują się. Projektant musi zadbać o minimalizację ich wartości w taki sposób, aby nie przekroczyła ona wartości krytycznej, powyżej której dopasowanie płytek stanie się niemożliwe. Sumaryczna wartość dokładności rozmieszczenia gniazd złączy (a także wszystkich innych komponentów) zależy od kilku czynników – procesu produkcyjnego oraz montażowego, materiałów użytych do produkcji płytki oraz właściwości samych komponentów.

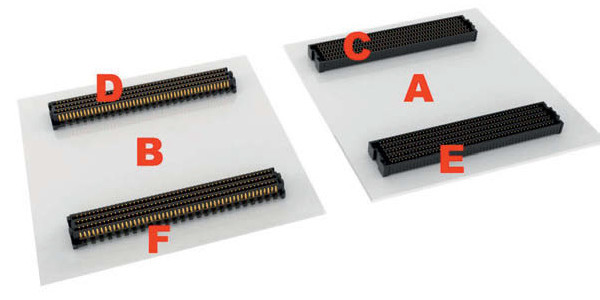

W celu wyjaśnienia problemu można posłużyć się przykładem systemu przedstawionego na rysunku 3. Składa się on z sześciu elementów – dwóch płytek PCB (A, B), gniazda żeńskiego nr 1 (C) przeznaczonego do połączenia ze złączem męskim nr 1 (D), a także gniazda żeńskiego nr 2 (E) przeznaczonego do połączenia ze złączem męskim nr 2 (F).

Jeśli wszystkie te elementy wykonane zostałyby z nieskończoną dokładnością, na płytkach można by bez żadnych przeszkód umieścić dowolna liczbę kompletów złączy. W rzeczywistości wymiary każdego z wymienionych elementów odbiegają nieco od wartości przyjętych w projekcie – maksymalną wartość tej różnicy określa tolerancja wykonania poszczególnych komponentów. Rozważając system przestawiony na rysunku 3, projektanci muszą uwzględnić wartości tolerancji każdego z elementów systemu (A-F), biorąc pod uwagę często pomijaną dokładność wykonania płytek PCB.

Kontrola dokładności rozmieszczenia złączy na PCB

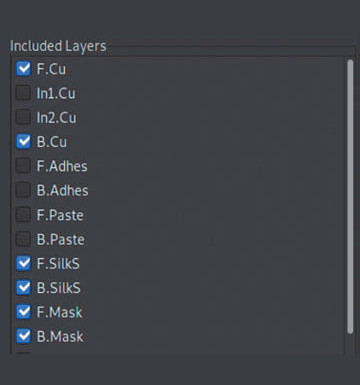

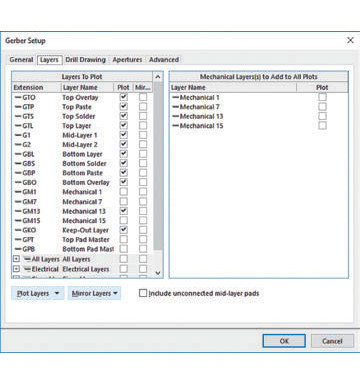

W przypadkach wielu projektów płytek PCB zamawiający przesyła do wytwórni jedynie komplet plików Gerber (rys. 4). Jest to pakiet dokumentacji wystarczający do wykonania samej płytki, jednak bez możliwości uwzględnienia jakichkolwiek aspektów mechanicznych, w tym m.in. tolerancji wymiarów komponentów.

W przypadku projektów wielozłączowych bezwzględnie zaleca się wykonanie oraz dołączanie do dokumentacji schematów zawierających modele mechaniczne poszczególnych komponentów. Rysunki takie pozwalają określić wymagane dokładności wykonania poszczególnych elementów mozaiki PCB – m.in. przelotek oraz ścieżek.

Aby zminimalizować ryzyko niedopasowania złączy, projektant powinien wykonać dwa zadania. Po pierwsze, musi uzyskać od dostawców komponentów oraz wytwórcy PCB dane na temat zapewnianej przez nich tolerancji wymiarów oferowanych produktów. Po drugie, wykorzystując uzyskane dane, musi przeprowadzić analizę ich wpływu na produkt końcowy oraz ryzyko powstania ewentualnego niedopasowania.

Niektórzy producenci gniazd oraz wtyków, oprócz danych dotyczących tolerancji wykonania, udostępniają również rekomendacje odnośnie do produkcji PCB, zawierające minimalne zalecane wartości tolerancji tego procesu, a nawet listę rekomendowanych wytwórców płytek.

Projektanci powinni bezwzględnie stosować się do udostępnianego przez producentów modelu (footprintu) komponentu oraz wskazówek zawartych w jego specyfikacji. Umieszczone w specyfikacji maksymalne wartości tolerancji należy porównać z analogicznymi rezultatami uzyskanymi w drodze analizy projektu.

Tak długo, jak uzyskane dla projektu wartości nie przekraczają wartości maksymalnych, system powinien funkcjonować prawidłowo. Nie można przy tym wykluczyć sytuacji, kiedy parametry złączy, pomimo początkowego dopasowania, w wyniku normalnej eksploatacji i związanego z tym zużycia przekroczą dopuszczalne wartości maksymalne i uniemożliwią dalszą pracę układu. Może to zostać spowodowane przez czynniki występujące w trakcie normalnego zużycia układu, jak np. wytarcie styków czy wygięcie powierzchni płytki. Przebieg tych zjawisk nie zawsze da się dokładnie przewidzieć już na etapie projektowania, zawsze warto zatem zostawić sobie pewien margines bezpieczeństwa, starając się uzyskać dokładność wykonania lepszą niż minimalna dopuszczalna.

W przypadku jakichkolwiek wątpliwości lub niejasności dotyczących rozmieszczenia i dopasowania złączy jak najbardziej warto szukać bezpośredniego kontaktu z producentem lub dystrybutorem, starając się otrzymać bardziej szczegółowe wytyczne i wskazówki odnośnie do projektu.

Stosowanie pinów wyrównujących

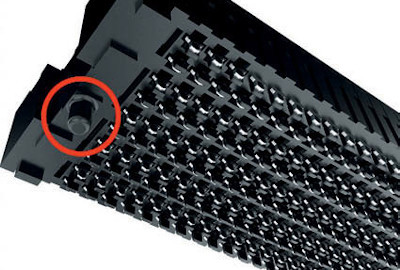

Niektóre typy gniazd (przede wszystkim te o symetrycznym kształcie) mogą być opcjonalnie wyposażane w tzw. piny wyrównujące (alignment pins), ułatwiające prawidłowe umieszczenie elementów połączeniowych. Są one użyteczne w przypadku układów wyposażonych w pojedynczy zestaw złączy, nie zaleca się jednak stosowania tego typu elementów do rozwiązań wielozłączowych. Wnoszą swój wkład do całkowitej wartości tolerancji projektu, nie są ponadto zbytnio użyteczne – obecność wielu gniazd sprawia, że umieszczenie złącza w błędnej orientacji nie jest raczej możliwe.

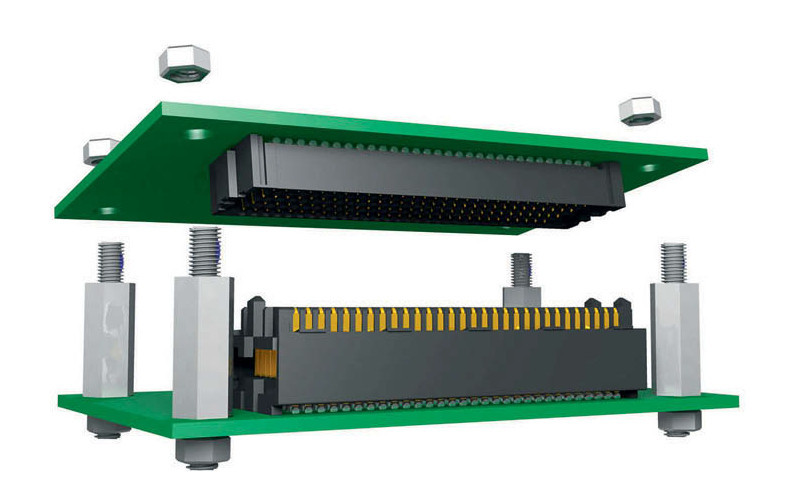

Łączenie PCB za pomocą śrub

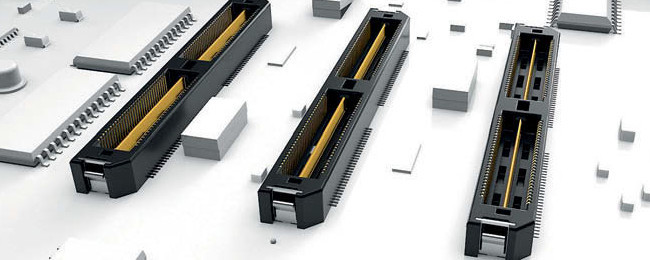

W niektórych przypadkach w celu zabezpieczenia i usztywnienia połączenia dwóch płytek wskazane może być zastosowanie śrub łączących. W takiej sytuacji śruby te powinny być umieszczane możliwie najbliżej konektorów, tak jak pokazano na rysunku 6.

Takie położenie pozwala zminimalizować odkształcenie oraz wygięcie płytki PCB, gdyż większość naprężeń jest wówczas w okolicy usztywnionej już dodatkowo przez obecność złącza. Odkształcenia PCB mogą mieć szkodliwy wpływ na umieszczone na niej elementy, szczególnie te wykonane w technologii montażu powierzchniowego, powodując m.in. uszkadzanie połączeń lutowniczych.

Siły mechaniczne podczas łączenia i rozłączania konektorów

Kolejnym potencjalnym źródłem uszkodzeń płytki PCB mogą być siły generowane podczas procesu łączenia oraz rozłączania konektorów. Siły te mogą przenosić się w postaci naprężeń po całej powierzchni płytki i powodować jej odkształcenia, prowadzące niekiedy do powstania nieodwracalnych uszkodzeń. Niektórzy producenci złączy udostępniają dane na temat wartość sił łączenia oraz rozłączania swoich produktów. Generalnie konektory mające większą liczbę wyprowadzeń wymagają zazwyczaj użycia większych sił. W przypadku obecności większej liczby gniazd na płytce całkowita siła łączenia/rozłączania jest sumą sił wymaganych dla każdego z gniazd z osobna.

W niektórych sytuacjach, szczególnie w przypadku korzystania z dużych konektorów lub z większej ich liczby, konieczne może być umieszczenie pomiędzy łączonymi płytkami dodatkowych elementów usztywniających, zabezpieczających przed powstaniem uszkodzeń.

Podsumowanie

Choć wciąż postępująca miniaturyzacja wszystkich komponentów obwodów elektronicznych znacząco utrudnia projektowanie urządzeń wielozłączowych, przy stosowaniu się do dobrych praktyk oraz zaleceń prawidłowe wykonanie tego typu konstrukcji wciąż jest możliwe. Należy przy tym pamiętać o przeprowadzeniu analizy tolerancji wykonania oraz rozmieszczenia poszczególnych komponentów obwodu, a także ściśle przestrzegać wytycznych oraz wskazówek producenta. W przypadku jakichkolwiek wątpliwości zalecana jest także konsultacja projektu z producentem lub dystrybutorem złącza.

Damian Tomaszewski