Jednak przy ich użytkowaniu często występują różnorodne zagrożenia dla zdrowia a nawet życia osób stykających się z nimi, a także urządzenia te mogą powodować uszkodzenia innego sprzętu. Dlatego szczególnie ważne jest zapewnienie bezpieczeństwa urządzeń przez producentów oraz kontrola zastosowanych dla tego bezpieczeństwa środków i sposobów przez niezależne organy (np. akredytowane laboratoria badawcze).

Urządzenia dostępne na rynku UE powinny spełniać wymagania dyrektyw nowego podejścia Parlamentu Europejskiego i Rady. Podstawowymi i najczęściej stosowanymi dyrektywami są:

- dyrektywa niskonapięciowa (LVD) nr 2014/35/UE,

- dyrektywa dotycząca kompatybilności elektromagnetycznej nr 2014/30/UE,

- dyrektywa maszynowa nr 2006/42/WE,

- dyrektywa radiowa nr 2014/53/UE.

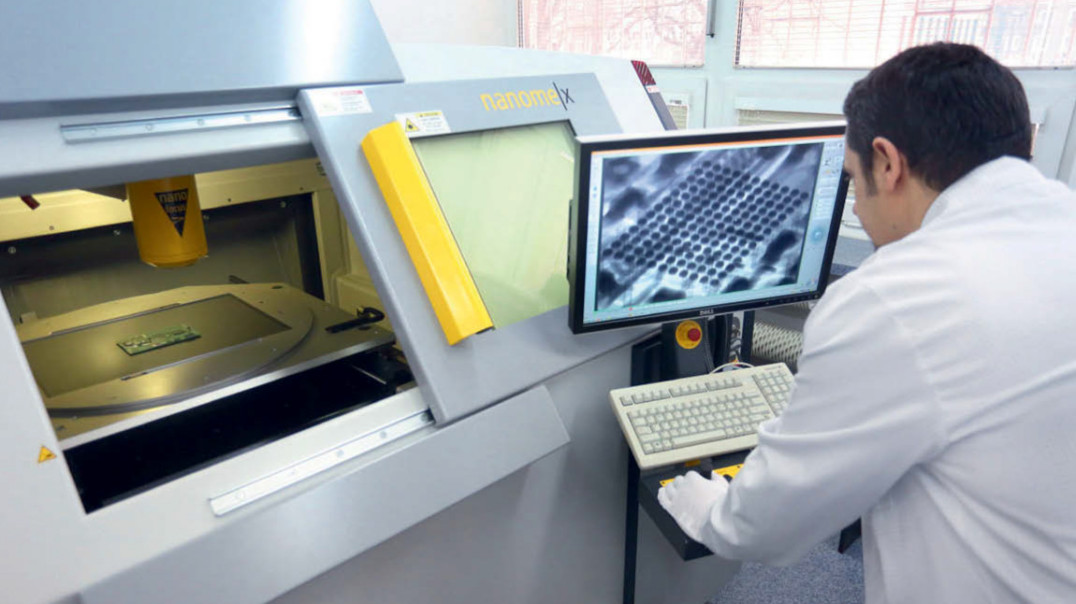

Zapewnienie bezpieczeństwa wytwarzanych wyrobów elektrycznych należy do obowiązków producenta, natomiast kontrolą wyrobów pod kątem tego bezpieczeństwa zajmują się odpowiednie laboratoria badawcze. W Polsce działa wiele takich laboratoriów, zarówno w strukturze organizacyjnej producentów wyrobów, jak i działających niezależnie od tych producentów. Niektóre z nich są akredytowane przez Polskie Centrum Akredytacji. Do nich należy Laboratorium Badania Wyrobów Elektronicznych Instytutu Tele- i Radiotechnicznego, wchodzącego w skład Sieci Badawczej Łukasiewicz (nr akredytacji AB 045). Laboratorium to ma akredytację na wykonywanie badań bezpieczeństwa elektrycznych przyrządów pomiarowych, automatyki i urządzeń laboratoryjnych według norm PN-EN 61010-1:2011 i PN-EN 61010-2-010:2015- 01 oraz badań bezpieczeństwa elektrycznych i elektronicznych urządzeń audio, wideo, urządzeń informatycznych i telekomunikacyjnych oraz maszyn biurowych według normy PN-EN 62368- 1:2015-03. Laboratorium to jest również akredytowane na wykonywanie niektórych badań środowiskowych, kompatybilności elektromagnetycznej wyrobów elektrycznych i elektronicznych, a także badań chemicznych i metalograficznych elementów elektronicznych, pakietów i płytek obwodów drukowanych.

Bezpieczeństwo urządzeń – zagrożenia i sposoby ochrony

Zagadnienia bezpieczeństwa, występujące zagrożenia i sposoby ochrony stosunkowo szeroko przedstawiono w normie PN-EN 62368-1. Norma ta dotyczy bezpieczeństwa elektrycznych i elektronicznych urządzeń audio, wideo, urządzeń informatycznych i telekomunikacyjnych i maszyn biurowych ze znamionowym napięciem zasilania ≤ 600 V.

Normę tę opracowano w celu zapewnienia bezpieczeństwa użytkownikom i personelowi serwisowemu urządzeń elektronicznych i elektrycznych, a także bezpieczeństwa znajdujących się w pobliżu obiektów materialnych. Zawiera również wymagania dodatkowe, które mogą być związane ze sprzętem wyraźnie zaprojektowanym lub przeznaczonym do użytku przez dzieci.

W założeniu powyższa norma bazuje na analizie zagrożeń i jest ukierunkowana na uwzględnienie celów i zasad funkcjonowania wyrobów, niezależnie od sposobu ich wytwarzania. Zagrożenia (niebezpieczeństwa) pochodzą od rozmaitych źródeł energii występujących w urządzeniach i stają się realne wtedy, gdy wartość (poziom) energii tych źródeł przekroczy granicę podatności właściwą dla ludzi, tzn. użytkowników i obsługi urządzeń lub dla obiektów materialnych np. zainstalowanych w pobliżu urządzeń technicznych, które mogą ulec uszkodzeniu lub wręcz dewastacji. Identyfikuje i klasyfikuje źródła energii, mogące stanowić zagrożenie, oraz pomaga w wyborze i właściwym zastosowaniu środków ochronnych przed określonymi rodzajami energii. Przewidywany rodzaj i poziom (klasę) energii powinien zadeklarować wytwórca urządzeń. Do jego zadań należy także podanie spodziewanego rodzaju (profilu) użytkowników. Uwzględnienie tych problemów jest konieczne w procesie projektowania i przygotowania produkcji urządzeń elektrycznych i elektronicznych. Realizacja tych zadań wymaga wzięcia pod uwagę funkcji urządzenia i określenia rodzaju i klasy źródeł energii, warunków środowiskowych i warunków roboczych dla urządzenia, kategorii użytkowników, rodzaju zastosowanych środków ochronnych i innych.

W normie PN-EN 62368-1 wyróżnione zostały 3 klasy energii źródeł, określone dla podanych zagrożeń:

Klasa 1. Przy tym poziomie, zarówno w normalnych i nietypowych warunkach pracy, przy oddziaływaniu kontaktowym, użytkownik może odczuć obecność zagrożenia, ale nie odczuje bólu lub jakiegoś obrażenia. Nie jest też prawdopodobny zapłon łatwopalnych materiałów. W warunkach pojedynczego uszkodzenia w kontakcie z częścią ciała może jednak być odczuwany ból, ale prawdopodobnie nie wystąpią obrażenia.

Klasa 2. Poziom (wartość) energii źródła zaliczonego do klasy 2 może spowodować u użytkowników ból, ale prawdopodobnie nie spowoduje obrażeń. Jednocześnie w pewnych warunkach możliwy jest zapłon materiałów.

Klasa 3. Taka energia w bezpośrednim kontakcie może spowodować obrażenia ciała ludzkiego. Energia ta może prowadzić do zapłonu i rozprzestrzeniania się ognia tam, gdzie występują materiały palne.

W powyższej normie ustalono 3 rodzaje (kategorie) osób, które mają lub mogą mieć styczność z urządzeniami i które powinny być chronione przed zagrożeniami. Są to zwykłe osoby, przeszkolone i z doświadczeniem. Te kategorie użytkowników urządzeń powinny być zwłaszcza brane pod uwagę przy przewidywaniu dużych poziomów energii źródeł zagrożeń, a także przy doborze odpowiednich środków ochronnych.

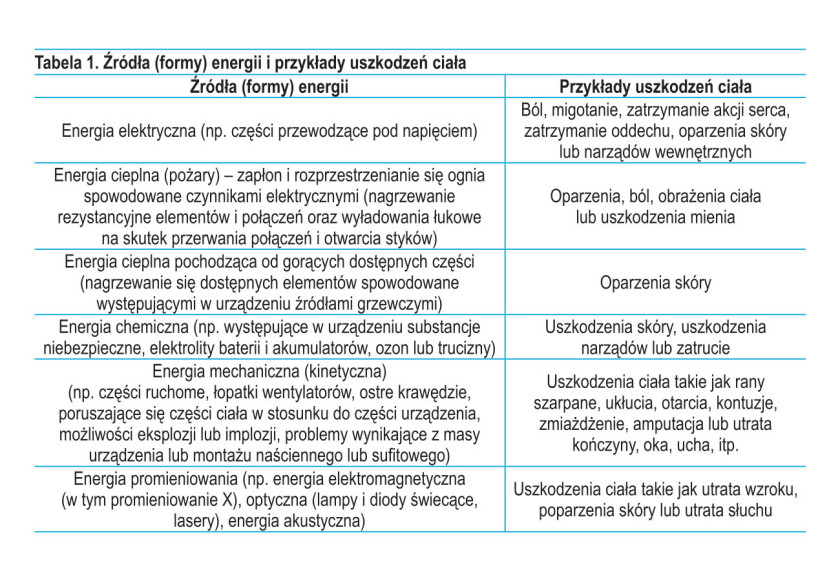

W normie wyodrębniono i opisano w oddzielnych rozdziałach 6 źródeł energii, które stanowić mogą zagrożenie dla bezpiecznego eksploatowania urządzeń. Ich niekorzystne oddziaływanie zależy przede wszystkim od poziomu mocy i czasu aktywności. W tabeli 1 przedstawiono źródła lub formy energii wraz z przykładami uszkodzeń ciała, które mogą one wywoływać.

W celu przeciwdziałania zagrożeniom dla bezpieczeństwa pochodzącym od urządzeń elektrycznych w normie podano wymagania na środki zabezpieczające, które zapewniają minimalizację przekazywania energii ze źródeł zagrożeń do ludzkiego ciała. Do środków zabezpieczających zalicza się przyrządy i komponenty (np. kondensatory, transformatory, optoizolatory), obwody (układy) i systemy – umieszczane (instalowane) po między źródłem energii a przestrzenią z ludźmi lub sprzętem, stanowiącym obiekty zagrożone. Do środków tych zalicza się również właściwe zachowanie się ludzi, tzn. fachowe (profesjonalne) postępowanie użytkowników, którzy zostali przeszkoleni.

Problemy badań bezpieczeństwa wyrobów elektrycznych i elektronicznych

W Laboratorium Badania Wyrobów Elektronicznych Sieci Badawczej Łukasiewicz – Instytutu Tele- i Radiotechnicznego zatrudnieni są m.in. specjaliści, którzy mają duże kompetencje i doświadczenie w zakresie badań bezpieczeństwa wyrobów elektrycznych i elektronicznych. Wykonując wielokrotnie badania bezpieczeństwa wyrobów, napotykali oni różnorodne problemy, których właściwe rozwiązanie miało duże znaczenie dla zapewnienia wiarygodności tych badań.

Problemy te wynikały najczęściej ze specyfiki badanych urządzeń i ich niewystarczającego przygotowania pod względem bezpieczeństwa oraz braku odpowiedniej dokumentacji badanych obiektów. Poniżej opisano niektóre z tych problemów spotykane najczęściej w praktyce badawczej.

Braki właściwej dokumentacji wyrobów

Do badań przekazywane są czasem obiekty bardzo rozbudowane np. systemy telewizji przemysłowej składające się z kilku bloków, współpracujących ze sobą i zasilanych z różnych źródeł. W takim przypadku każdy element systemu powinien być badany na zgodność z odpowiednią normą bezpieczeństwa. W praktyce badawczej te elementy systemu lub podzespoły poszczególnych bloków systemu, które stanowią oddzielne wyroby zakupione u innych producentów i posiadające wymaganą dokumentację w zakresie bezpieczeństwa (np. komputery), mogą nie być badane, gdyż uznaje się je za bezpieczne. Często jednak nie wszystkie z tych bloków lub podzespołów posiadają właściwą dokumentację. Przedstawiane są jedynie deklaracje zgodności producentów, a nie, jak to jest wymagane, certyfikaty (świadectwa), wystawione przez organ niezależny tzw. trzecią stronę. Nie daje to pewności, że są one bezpieczne i w zasadzie powinny być badane na bezpieczeństwo jak te bloki i podzespoły, które w całości lub częściowo są wytworem producenta systemu. Może to znacznie przedłużyć czas trwania badania bezpieczeństwa i podnieść jego koszty. W praktyce jednak podejmowane są działania dla uzyskania właściwej dokumentacji dla tych bloków i podzespołów, które jej nie mają. Przeszukiwane są strony internetowe oraz nawiązywane są kontakty z producentami wyrobów i/lub jednostkami będącymi "trzecią stroną" w celu zdobycia odpowiedniej informacji. Jednak te działania również wydłużają czas trwania badań.

Często występującym problemem jest niedostarczenie certyfikatów palności obudów lub innych elementów z tworzywa oraz laminatów płytek drukowanych stosowanych w urządzeniu. Normy bezpieczeństwa wymagają, aby te elementy i podzespoły posiadały określone klasy palności, tak aby propagacja ognia była ograniczona. Dostarczenie odpowiednich dokumentów związanych z palnością może okazać się niezbędne, gdyż jedynie nieliczne laboratoria mają możliwość wykonywania badań palności materiałów.

Zdarza się w praktyce laboratoryjnej, że przekazywane wraz z wyrobami instrukcje użytkowania często nie odnoszą się do wszystkich elementów wymaganych przez normy bezpieczeństwa. Wtedy występuje konieczność poprawek i tworzenia nowych wersji tych instrukcji. W związku z powyższym szczególnie istotne jest uświadomienie organizacji zlecającej badania bezpieczeństwa o konieczności przygotowania właściwej dokumentacji badanych wyrobów lub systemów.

Brak właściwych zabezpieczeń wyrobów przed zagrożeniami

W trakcie realizacji zleceń badawczych czasami okazuje się, że badane wyroby nie są wystarczająco wyposażone w odpowiednie zabezpieczenia przed występującymi zagrożeniami, zarówno w warunkach normalnej pracy, jak i w warunkach pojedynczego uszkodzenia. Może to wynikać z braku świadomości lub wiedzy w tym temacie lub też niedoceniania problemu. Zdarza się, że konstruktorzy urządzeń nie znają w sposób wystarczający wymagań normy bezpieczeństwa, która ma zastosowania dla ich wyrobów. Czasami niewłaściwie interpretują wymagania, co prowadzi do błędnych lub niewystarczających działań w tym zakresie. Zastosowanie przez konstruktorów urządzeń niedostatecznych środków i sposobów dla zapewnienia bezpieczeństwa użytkowania (np. nieuzasadnionych uproszczeń w konstrukcji, stosowanie możliwie najtańszych podzespołów i elementów). Działania te mogą zmniejszać koszty wytwarzania urządzeń, ale ze szkodą dla bezpieczeństwa. W tym przypadku szczególnie uzasadnione jest twierdzenie, że na bezpieczeństwie nie powinno się oszczędzać.

Brak zapewnienia jednakowej identyfikacji urządzeń

Z punktu widzenia bezpieczeństwa użytkowania istotne jest zapewnienie jednakowych cech identyfikacyjnych danego urządzenia na obudowie lub tabliczce znamionowej oraz w jego dokumentacji. Dotyczy to głównie nazwy urządzenia i jego typu lub modelu. Zdarza się, że w instrukcji użytkowania występuje nieco inna nazwa lub typ urządzenia niż na tabliczce znamionowej.

Problemy wynikające ze stosowania napisów i oznaczeń ostrzegawczych na badanym urządzeniu

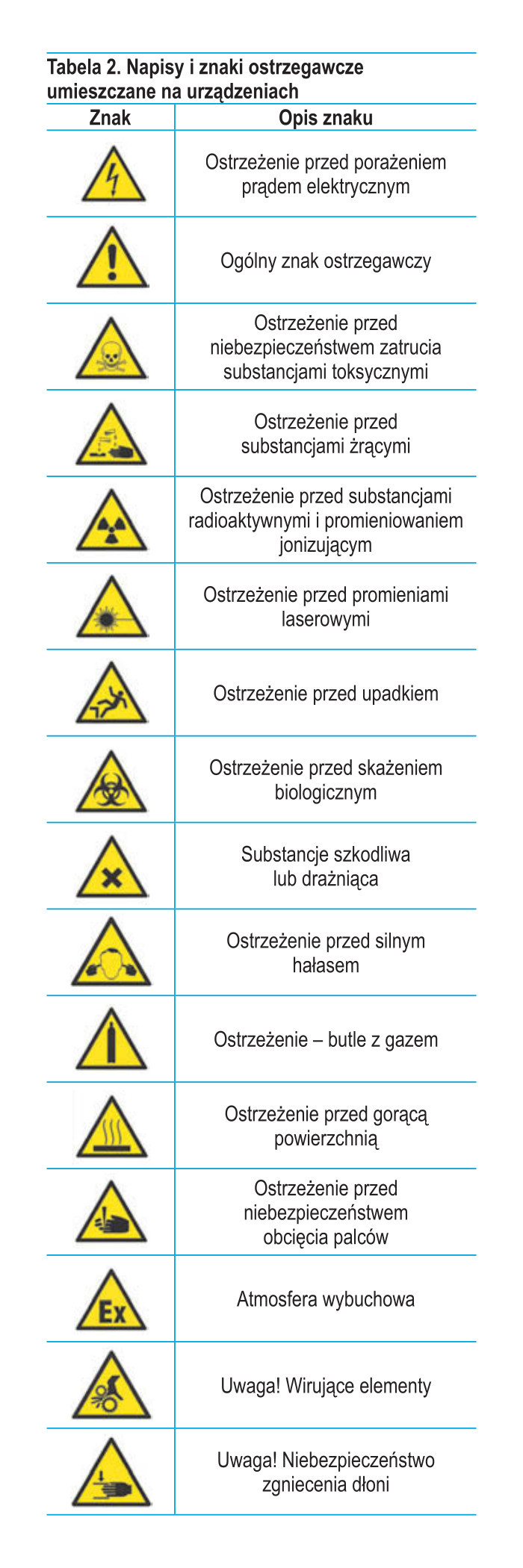

Minimalizacji zagrożeń związanych z pracą danego urządzenia służą m.in. napisy i znaki ostrzegawcze umieszczane na tym urządzeniu. Umieszczane są one wtedy, gdy nie można zastosować innych środków ochronnych (np. ekranów lub obudów otaczających stwarzające zagrożenia ruchome części). Przykłady takich znaków podano w tabeli 2.

Zdarza się jednak, że znaki te umieszczane są na urządzeniach w niewłaściwych miejscach lub w sposób nietrwały, np. znak ostrzegający przed gorącą powierzchnią w postaci naklejki samoprzylepnej jest umieszczany bezpośrednio na tej powierzchni, co nie gwarantuje jego trwałości. Często także brak jest w instrukcji obsługi opisów stosowanych na urządzeniu znaków ostrzegawczych, co jest również wymagane przez niektóre normy bezpieczeństwa.

Problemy wynikające z niewłaściwie zaplanowanego czasu trwania badań bezpieczeństwa

Klient zlecający badanie bezpieczeństwa najczęściej oczekuje szybkiej realizacji tej usługi. Jednak skracanie czasu badań może prowadzić do zbyt pobieżnego ich wykonywania, co może mieć znaczenie dla wiarygodności uzyskanych wyników. Ten problem jest szczególnie istotny, gdyż w grę wchodzi bezpieczeństwo ludzi mających styczność z danym urządzeniem.

Normy dotyczące bezpieczeństwa wyrobów są bardzo rozbudowane i zawierają wiele wymagań i opisów procedur badawczych. Niekiedy powołują inne normy, które dla konkretnego przypadku mają zastosowanie. Nie wszystkie te wymagania muszą dotyczyć danego wyrobu, ale pomimo to realizacja badań bezpieczeństwa wymaga niekiedy długiego czasu.

Niewłaściwie przygotowane stanowisko badawcze. Badane urządzenia czasami mają znaczne gabaryty i są ciężkie. Wprowadzane są do laboratoriów za pomocą wózków i zdarza się, że dla ułatwienia transportu są one badane na tych wózkach albo w niewłaściwym ustawieniu, niezgodnym z warunkami ustawienia w miejscu ich docelowej instalacji. Może to prowadzić do niewiarygodnych wyników np. w próbach mechanicznych.

Niewłaściwie wykonane połączenia wewnętrzne w tym połączenia ochronne. Podczas badań okazuje się, że występują problemy z jakością połączeń i zacisków wewnątrz urządzenia. Dotyczy to niewłaściwego stosowania przewodów i kabli (w szczególności zasilania i uziemienia), sposobów ich prowadzenia, zamocowania oraz oznaczenia. Normy bezpieczeństwa zawierają w tym zakresie konkretne wymagania, które nie zawsze są stosowane. Często spotyka się niedokręcone śruby w połączeniach ochronnych, co może spowodować, że niektóre elementy dostępne dla użytkownika nie będą skutecznie uziemione. Prowadzić to może do porażenia prądem elektrycznym w warunkach pojedynczego uszkodzenia. Ponadto zdarza się niezgodnie z wymaganiem norm bezpieczeństwa, że zacisk ochronny jest jednocześnie połączeniem konstrukcyjnym.

Podsumowanie

Badania bezpieczeństwa wyrobów elektrycznych i elektronicznych są szczególnie ważne wśród innych wymaganych badań tych wyrobów. Od pozytywnego ich wyniku zależy bezpieczeństwo obsługujących urządzenia osób, personelu serwisowego lub też osób mogących mieć styczność z danym wyrobem. Bezpieczny wyrób nie stanowi również zagrożenia dla innych znajdujących się w pobliżu urządzeń i przedmiotów.

Opracowano wiele norm dotyczących badań bezpieczeństwa określonych wyrobów lub ich grup. Opisują one występujące zagrożenia, podają ich kryteria klasyfikacyjne, określają wymagania w zakresie bezpieczeństwa, jakie muszą spełniać te wyroby, procedury badań i kryteria oceny wyników. Normy te określają także środki i sposoby minimalizacji zagrożeń wraz z wymaganiami, jakie muszą one spełniać. Często są to dokumenty bardzo obszerne, powołujące dla niektórych badań postanowienia innych norm.

W procesie badań bezpieczeństwa wyrobów elektrycznych ważne jest, aby te badania były wykonywane wiarygodnie, bez nieuzasadnionych uproszczeń i pośpiechu, zgodnie z procedurami opisywanymi w odpowiednich normach. Badania te nie są łatwe do przeprowadzania. W trakcie ich realizacji spotyka się wiele problemów i trudności. Niektóre z nich opisano w niniejszym artykule, wskazując sposoby ich unikania. Właściwe podejście do rozwiązania tych problemów przyczyni się do zapewnienia wiarygodności badań. Urządzenia elektryczne i elektroniczne przebadane wiarygodnie, np. w laboratoriach akredytowanych, dają uzasadnione przekonanie, że są one bezpieczne zarówno w warunkach normalnej pracy, jak i w warunkach pojedynczego uszkodzenia.

Sieć Badawcza Łukasiewicz Instytut Tele- i RadiotechnicznySieć Badawcza Łukasiewicz to trzecia pod względem wielkości sieć badawcza w Europie. Dostarcza atrakcyjne, kompletne i konkurencyjne rozwiązania technologiczne. Oferuje biznesowi unikalny system "rzucania wyzwań", dzięki któremu grupa 4 500 naukowców w nie więcej niż 15 dni roboczych przyjmuje wyzwanie biznesowe i proponuje przedsiębiorcy opracowanie skutecznego rozwiązania wdrożeniowego. Angażuje przy tym największe w Polsce kompetencje naukowców i unikalną w skali kraju aparaturę naukową. Co najważniejsze – przedsiębiorca nie ponosi żadnych kosztów związanych z opracowaniem pomysłu na prace badawcze. Łukasiewicz w dogodny sposób wychodzi naprzeciw oczekiwaniom biznesu. Przedsiębiorca może zdecydować się na kontakt nie tylko przez formularz na stronie https://lukasiewicz.gov.pl/biznes/, ale także w ponad 50 lokalizacjach: Instytutach Łukasiewicza i ich oddziałach w całej Polsce. Wszędzie otrzyma ten sam – wysokiej jakości – produkt lub usługę. Potencjał Łukasiewicza skupia się wokół takich obszarów badawczych jak: zdrowie, inteligentna mobilność, transformacja cyfrowa oraz zrównoważona gospodarka i energia. |

D. Liszewska, S. Kuciński, K. Gliński, M. Kościelski, W. Stęplewski, A. Sitek, K. Janeczek, A. Araźna, K. Lipiec, S. Karolewski, I. Rafalik

Sieć Badawcza Łukasiewicz Instytut Tele- i Radiotechniczny

03-450 Warszawa, ul. Ratuszowa 11

dorota.liszewska@itr.lukasiewicz.gov.pl