Aby wyeliminować problemy z pętlami masy i różnicą ich potencjałów, zarówno ścieżki zasilania, jak i linie transmisji danych trzeba galwanicznie odizolować po stronie masy i linii danych dla drugiej strony kabla USB. Istnieje kilka metod izolowania komunikacji danych w zależności od wymaganej szybkości transmisji. Ponadto sama separacja może wykorzystywać wiele technik, w tym pojemnościowe, optyczne i sprzężenie elektromagnetyczne. W tym artykule pokazano, jak można zapewnić izolację galwaniczną w interfejsie USB dla wielu różnych technologii separacji oraz zalety i wady każdej z nich. Następnie przedstawiono rozwiązania aplikacyjne tego typu firm Texas Instruments, Würth Elektronik, ON Semiconductor i Analog Devices.

Czym jest izolacja galwaniczna?

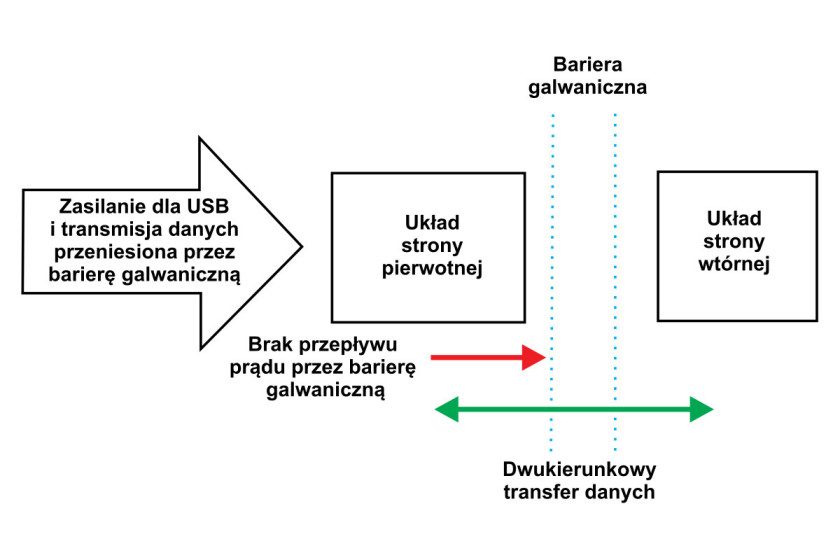

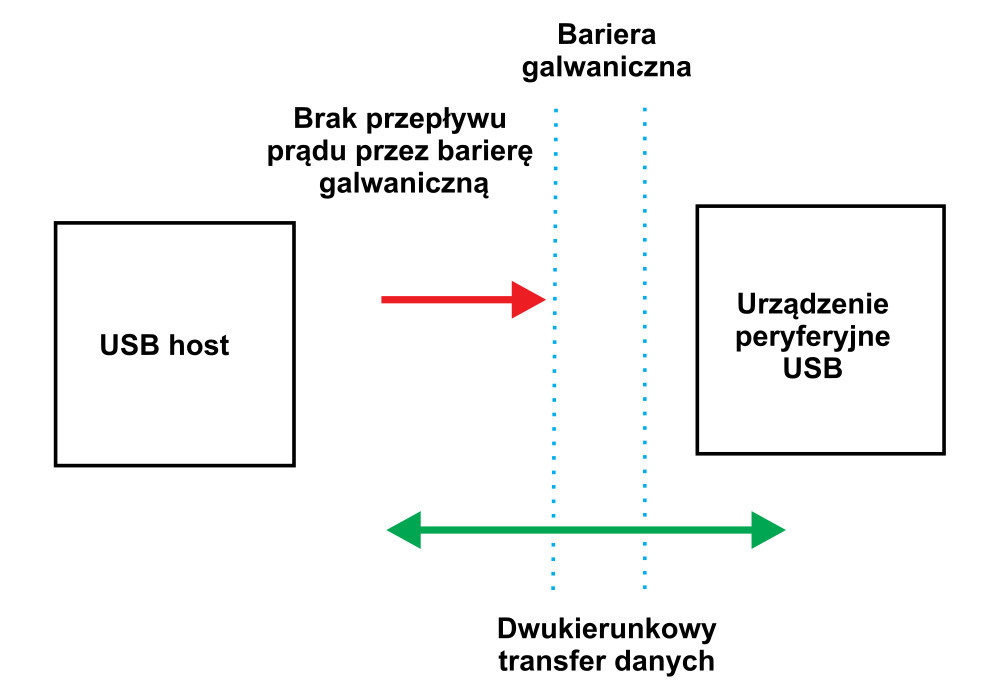

Izolacja galwaniczna zapobiega przepływowi prądu między dwoma lub więcej oddzielnymi obwodami elektrycznymi, jednocześnie umożliwiając przepływ energii i/lub informacji między nimi. Jedną część (pierwotną) tworzy obwód główny, który jest zasilany przez USB i współdzieli dwukierunkowy przepływ danych z komputerem-hostem. Obszar oddzielający obwody nazywany jest barierą izolacyjną i wytrzymuje on bez przebicia napięcie rzędu kilku kilowoltów. Tworzy ją przegroda powietrzna, z SiO2 lub przezroczystego tworzywa – rysunek 1.

Izolowany transfer danych

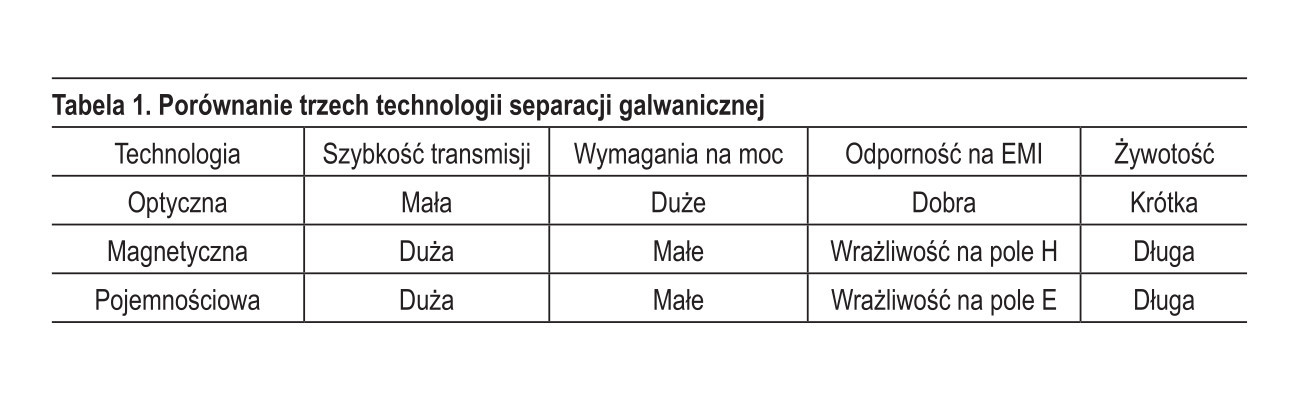

Izolacja galwaniczna umożliwia przesyłanie danych między separowanymi obwodami elektrycznymi. Istnieje kilka praktycznych rozwiązań tego problemu, w tym technologie optyczne, pojemnościowe i elektromagnetyczne. Każde z tych podejść ma swoje zalety i wady, m.in. w zakresie uzyskiwanej szybkości transmisji danych, odporności na wyładowania elektrostatyczne (ESD), zakłócenia i poziomu mocy.

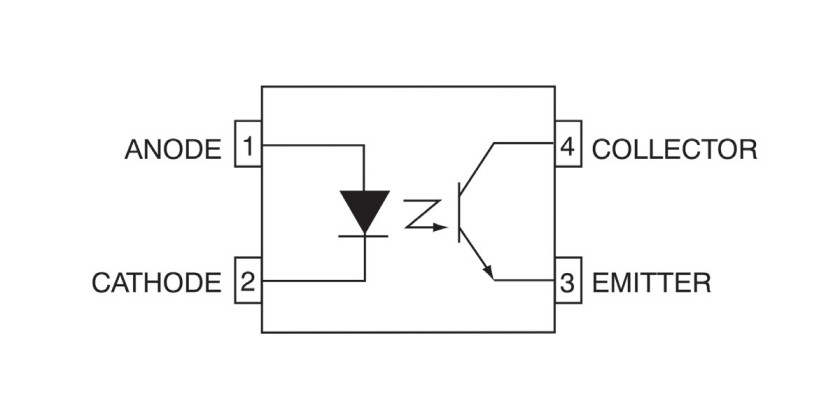

Separacja optyczna jest jednym z najbardziej znanych rozwiązań. Wykorzystuje optoizolator lub transoptor, a rozdzielenie obwodów uzyskuje się dzięki zastosowaniu diody LED po stronie pierwotnej i fototranzystora po stronie wtórnej. FOD817 ON Semiconductor jest dobrym przykładem takiego elementu (rys. 2). Dane są przesyłane z użyciem impulsów świetlnych tworzonych przez LED, które są odbierane przez fototranzystor.

Biorąc pod uwagę, że do przesyłania danych wykorzystywane jest światło, optoizolator nie jest podatny na zakłócenia elektromagnetyczne (EMI). Z drugiej strony, szybkości przesyłania danych są małe, ponieważ szybkość transmisji danych jest ograniczana niewielką szybkością przełączania diody LED. Ponadto optoizolatory mają zwykle krótszą żywotność w porównaniu z innymi technologiami ze względu na degradację parametrów diod LED z upływem czasu.

FOD817 ma 1 kanał komunikacji z separacją wytrzymującą napięcie 5 kVAC. Zawiera diodę IR GaAs i krzemowy fototranzystor. Aplikacje obejmują głównie regulatory mocy i cyfrowe linie IO.

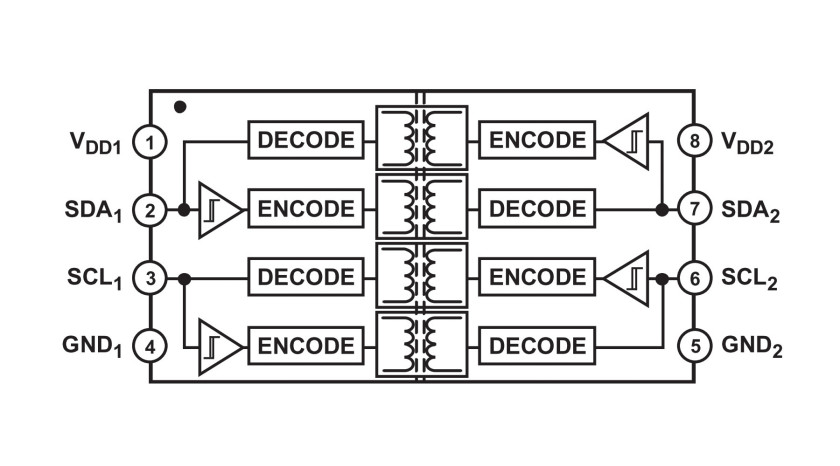

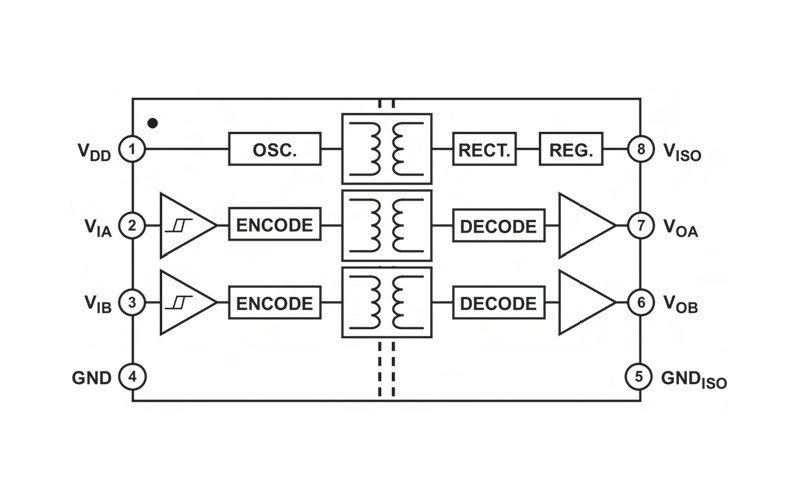

Sprzężenie elektromagnetyczne jest prawdopodobnie najstarszym rozwiązaniem izolacji obwodów i wykorzystuje dwie cewki sprzężone magnetycznie. Metodę tę wykorzystuje firma Analog Devices jako technologię iCoupler. W tych układach cewki są zintegrowane w układzie scalonym i przedzielone warstwą poliimidowego podłoża.

Izolatory ze sprzężeniem elektromagnetycznym są bardziej podatne na zakłócenia niż optoizolatory i generują własne zaburzenia, które mogą stać się problemem. Ich zaletami są większe szybkości transmisji danych wynoszące 100 Mb/s lub nawet więcej oraz niskie zużycie energii. Przykładem może być ADuM1250 (rys. 3). Zapewnia on dwukierunkową izolację danych dla szyny I²C, przy szybkości transmisji do 1 Mbit/s. Izolacja wytrzymuje 2500 Vrms. Układ pobiera 2,8 mA prądu po stronie pierwotnej i 2,7 mA po stronie wtórnej przy napięciu zasilania 5 V. Dwukierunkowość osiągnięto za pomocą dwóch transformatorów.

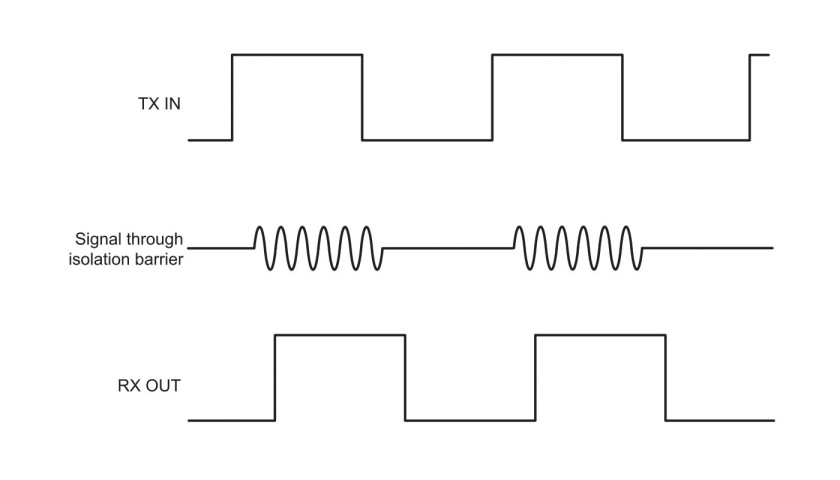

Zwykle dane są przesyłane między cewkami transformatora przy użyciu kodowania wykorzystującego informację o zboczu. Nanosekundowe impulsy służą do identyfikacji narastających i opadających zboczy sygnału danych. Układ zawiera również koder i dekoder.

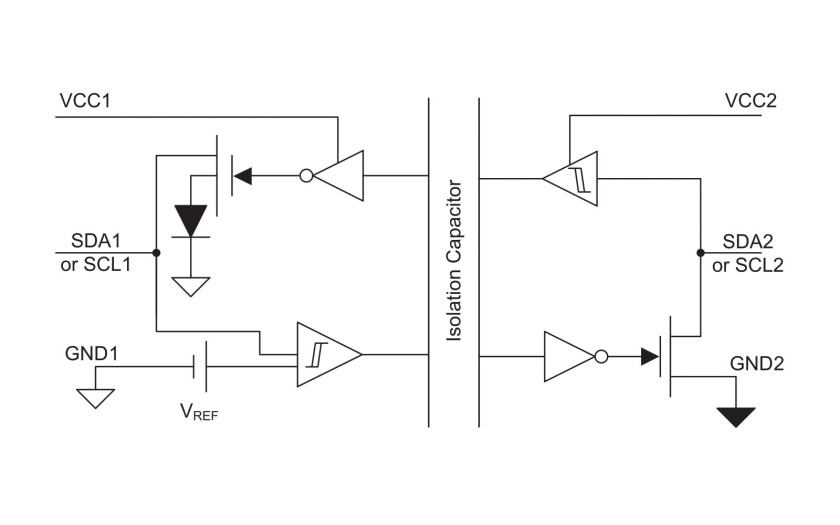

Izolacja pojemnościowa jest osiągana z użyciem kondensatorów (rys. 4), które blokują napięcie stałe, ale nie składową przemienną.

Wykorzystując sygnał nośnej w.cz. i modulując ją z sygnałem danych, np. z użyciem kluczowania on-off (OOK), można przesłać informację przez barierę galwaniczną (rys. 5).

Podobnie jak w przypadku izolacji magnetycznej, zaletami izolacji pojemnościowej są duża szybkość transmisji (100 Mb/s lub więcej) i małe zużycie energii. Wady obejmują większą podatność na zakłócenia od pola elektrycznego.

Doskonałym przykładem wykorzystania technologii izolacji pojemnościowej jest czterokanałowy izolator cyfrowy ISO7742 firmy Texas Instruments zapewniający odporność bariery na przebicie 5000 V rms. Układ ten występuje w wielu konfiguracjach w zależności od wymaganego kierunku przepływu danych. Ma szybkość transmisji danych 100 Mbit/s i pobiera 1,5 mA na kanał. Zastosowania obejmują sprzęt medyczny, zasilacze i automatykę przemysłową.

Izolacja zasilania do USB

Zapewnienie izolacji wymaga też odseparowania galwanicznego zasilania: jednego dla strony pierwotnej i jednego dla strony wtórnej z oddzielnymi liniami masy. Jeśli rozważany projekt ma oddzielne źródła zasilania, to wszystko jest w porządku. Jeśli jednak dostępne jest tylko jedno źródło, to rozwiązaniem jest dodatkowy izolowany konwerter DC-DC.

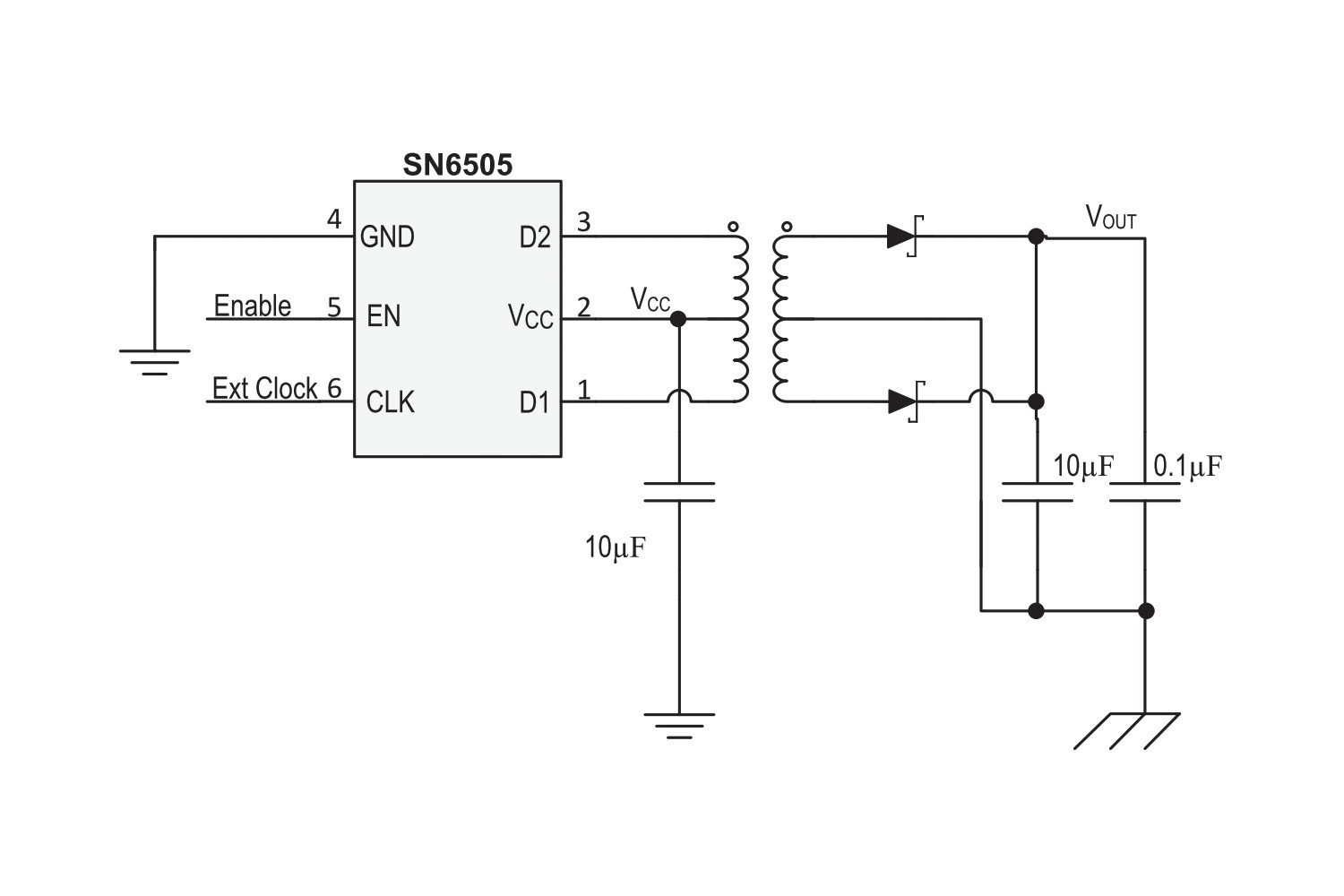

Przykładem takiego rozwiązania jest przetwornica bazująca na układzie SN6505 Texas Instruments, współpracująca z transformatorem izolującym Würth Elektronik o numerze 750315371, który zapewnia izolację 2500 V rms.

Standardowy USB 5 V i 500 mA zapewnia więcej niż wystarczającą moc do tego, aby taka dodatkowa przetwornica działała niezawodnie. Dwie diody po stronie wtórnej zapewniają prostowanie napięcia na wyjściu. W wielu projektach dodaje się jeszcze stabilizator LDO, aby zapewnić małe tętnienia oraz dobrą stabilizację.

Dodatkowe istotne kryterium wyboru to ponadto zajętość miejsca na płytce drukowanej przez układ izolatora. Używanie oddzielnych podzespołów do izolacji zasilania i danych, a także dodatkowego transformatora zabiera wiele cennego miejsca. Dobra wiadomość jest taka, że są na rynku produkty, które realizują izolację zasilania i transmisji danych w jednym układzie. Przykładem jest dwukanałowy izolator cyfrowy ADuM5240 firmy Analog Devices (rys. 7).

ADuM5240 ma izolację o wytrzymałości 2500 V rms spełniającą wymagania UL 1577 i zapewnia szybkość transmisji danych do 1 Mbit/s.

Izolacja danych w USB

Wszystkie przykłady pokazane powyżej zakładają realizację izolacji między obwodem pierwotnym i wtórnym interfejsu komunikacyjnego. W przypadku gdy urządzenie peryferyjne jest już gotowe, projektanci mogą wykonać izolację na interfejsie USB (tj. na kablu) – rysunek 8.

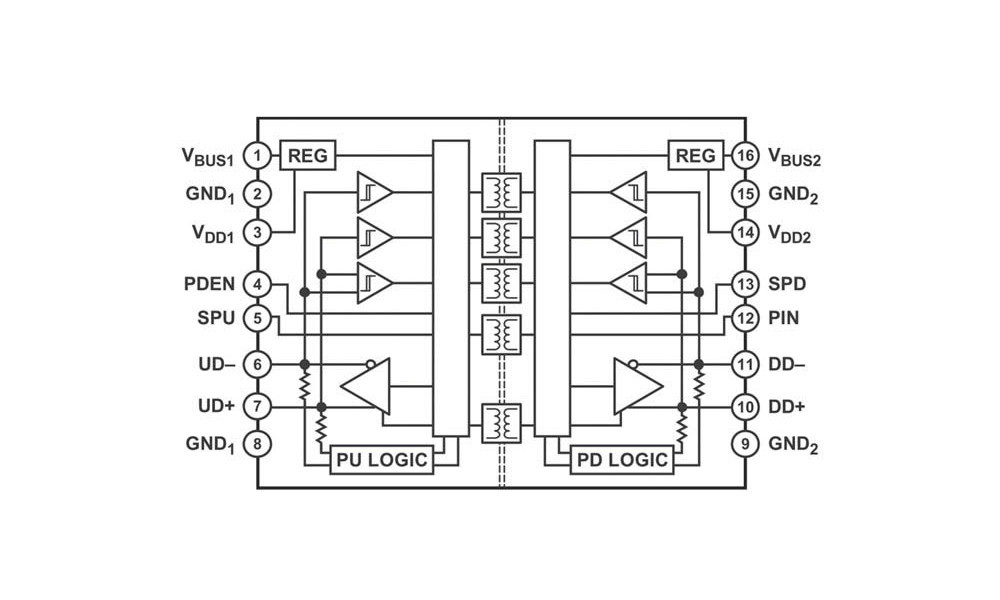

W takim przypadku warto sięgnąć po ADuM4160 firmy Analog Devices (izolacja na poziomie 5 kV). Wykorzystuje on także technologię iCoupler omówioną wcześniej, ale izolacja dotyczy interfejsu danych USB (D+ i D–) – rysunek 9. Jest przeznaczony do izolowanych koncentratorów USB i sprzętu medycznego.

Rozważania projektowe w zakresie izolacji

Przy wyborze odpowiedniej technologii izolacji bierze się pod uwagę wiele czynników. Jako wstęp do poszukiwań produktu można traktować dane pokazane w tabeli 1, a w dalszej kolejności należy wnikliwie przejrzeć karty katalogowe wstępnie wybranych elementów.

Uwagę powinno się zwrócić na zużycie energii zarówno dla części wtórnej, jak i pierwotnej, wartość dostępnej mocy zasilającej pod kątem tego, czy wystarczy do działania aplikacji. Konieczne jest też przyjrzenie się wybranemu rozwiązaniu w aspekcie potencjalnych problemów z EMC.

Rolf Horn, Digi-Key Electron

Digi-Key Electronics

https://www.digikey.pl/