Nieprawidłowy projekt płytki drukowanej jest jedną z głównych przyczyn problemów związanych z kompatybilnością elektromagnetyczną urządzeń. Niekontrolowany transfer energii elektromagnetycznej pomiędzy poszczególnymi komponentami i obszarami płytki prowadzić może m.in. do zaburzeń w pracy układów nadawczo-odbiorczych oraz czujników. Do najpowszechniejszych błędów popełnianych podczas projektowania PCB zaliczyć można:

- Prowadzenie sygnałów dużej mocy (np. linie zasilania) w pobliżu obwodów wrażliwych na zakłócenia, jak np. linie pomiarowe.

- Błędne prowadzenie ścieżek, prowadzące do tzw. przesłuchów (wzajemnego przenikania się sygnałów w różnych torach pomiarowych).

- Niepoprawne prowadzenie sygnałów wysokiej częstotliwości, bez zapewnienia odpowiedniej ścieżki powrotnej.

- Błędne przygotowanie stosu warstw płytki.

Przed uważniejszym przyjrzeniem się technicznym aspektom projektowania płytki PCB warto poświęcić chwilę na przypomnienie podstawowych zasad rządzących sposobem propagacji energii elektromagnetycznej w przestrzeni i związkiem pomiędzy tym zjawiskiem a przepływem prądu elektrycznego.

Podstawowe zasady propagacji energii elektromagnetycznej

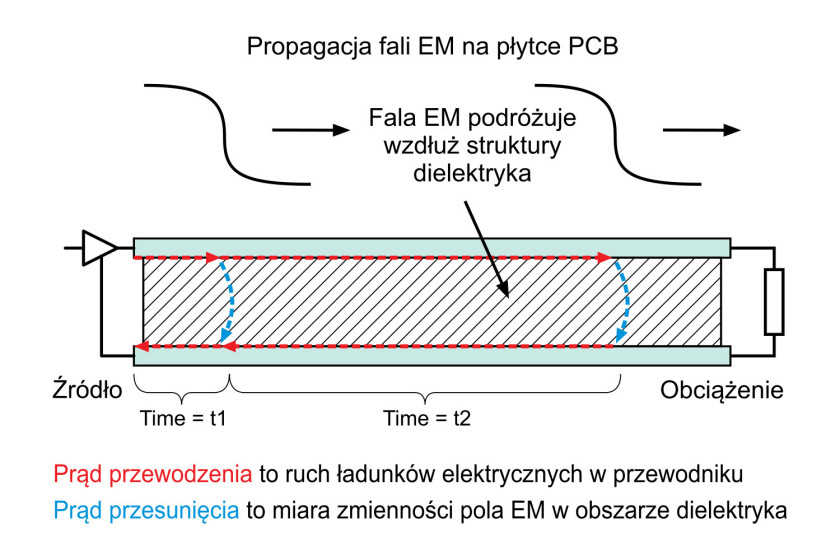

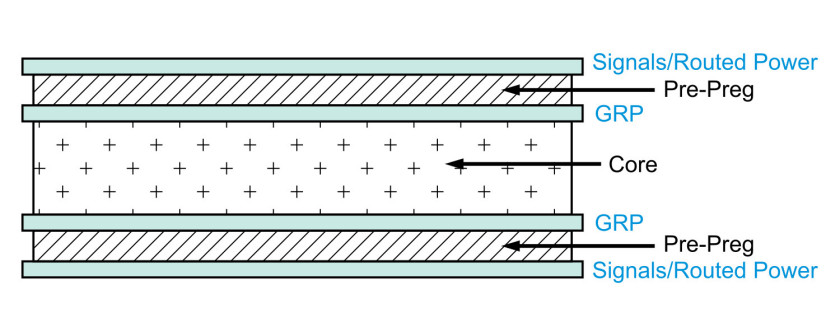

Na rysunku 1 przedstawiono przykładową linię sygnałową umieszczoną na płytce PCB, wraz z przylegającą do niej po przeciwnej stronie ścieżką powrotną. Pomiędzy dwoma warstwami przewodnika znajduje się obszar dielektryka. Przez ścieżkę przepływa sygnał elektryczny, na rysunku zaznaczono związaną z tym propagację energii elektromagnetycznej.

Pierwsze z istotnych spostrzeżeń to fakt, że energia pola elektromagnetycznego generowanego przez przepływ sygnału przemieszcza się w strukturze dielektryka, nie zaś w obszarze przewodnika. Warstwa przewodnika pełni raczej funkcję ekranu, ograniczającego dalszą propagację fali.

Układ z rysunku 1 opisać można za pomocą linii długiej. Przepływ energii w tej strukturze odbywa się przez prąd przewodzenia oraz prąd przesunięcia. Prąd przewodzenia to klasyczny przepływ elektronów w przewodniku, znany z lekcji fizyki dotyczących podstaw elektryczności. Prąd przesunięcia wynika z równań Maxwella dotyczących elektromagnetyzmu i jest miarą szybkości zmian pola elektromagnetycznego.

Fala elektromagnetyczna propaguje się przez obszar dielektryka w skończonym czasie. Najwięcej interesujących zjawisk związanych jest z czołem tej fali – to właśnie w tym obszarze dokonuje się zmiana wartości natężenia pola, zaś związana z tym energia może być propagowana jako zakłócenia elektromagnetyczne. Tak jak w przypadku każdej linii długiej, sposób propagacji fali w znacznym stopniu zależy od dopasowania impedancyjnego pomiędzy linią a obciążeniem. W przypadku całkowitego dopasowania tych dwóch wartości nie występuje zjawisko odbicia fali elektromagnetycznej. W przeciwnym razie po dotarciu do końca linii część energii fali odbija się i powraca w kierunku źródła. W rzeczywistym świecie większość sygnałów ulega wielokrotnemu odbiciu, przemieszczając się jednocześnie wzdłuż linii transmisyjnej. Duża zmienność tych sygnałów powodować może potencjalne kłopoty z kompatybilnością elektromagnetyczną.

Opisane zjawiska przekładają się na dwie zasady, które zdecydowanie warto mieć na uwadze podczas projektowania płytki PCB:

- każda ścieżka na płytce PCB powinna być traktowana jako linia transmisyjna,

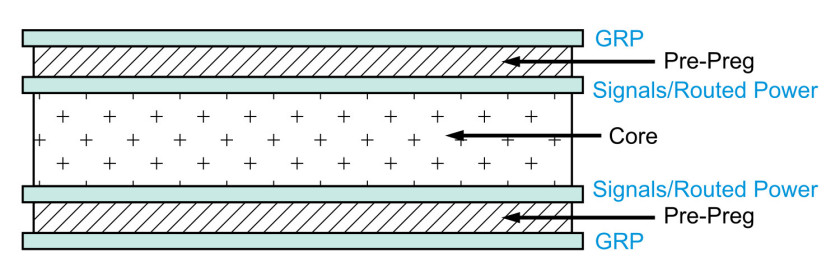

- propagacja sygnału w linii transmisyjnej polega na przemieszczaniu się pola elektromagnetycznego w obszarze dielektryka pomiędzy ścieżką sygnałową a ścieżką powrotną.

Linia transmisyjna składa się ze ścieżki sygnałowej oraz ścieżki powrotnej, zapewniającej przepływ ładunku do potencjału masy. Z tego powodu rozmieszczenie wielu warstw sygnałowych pomiędzy warstwami masy i zasilania prowadzić może do istotnych problemów z kompatybilnością elektromagnetyczną, szczególnie w przypadku sygnałów szybkozmiennych.

Każda ścieżka sygnałowa powinna mieć zatem zapewnioną zlokalizowaną w pobliżu ścieżkę powrotu sygnału do potencjału masy, zaś każda płaszczyzna zasilania powinna być położona w bezpośredniej bliskości płaszczyzny masy. Płaszczyzny i ścieżki masy powinny być połączone wspólnie za pomocą sieci przelotek.

Jeśli ścieżka powrotna sygnału jest nieciągła, może to prowadzić do wycieku promieniowania, w efekcie zaś do wzrostu poziomu niepożądanej emisji lub występowania wzajemnego zakłócania poszczególnych obszarów obwodu.

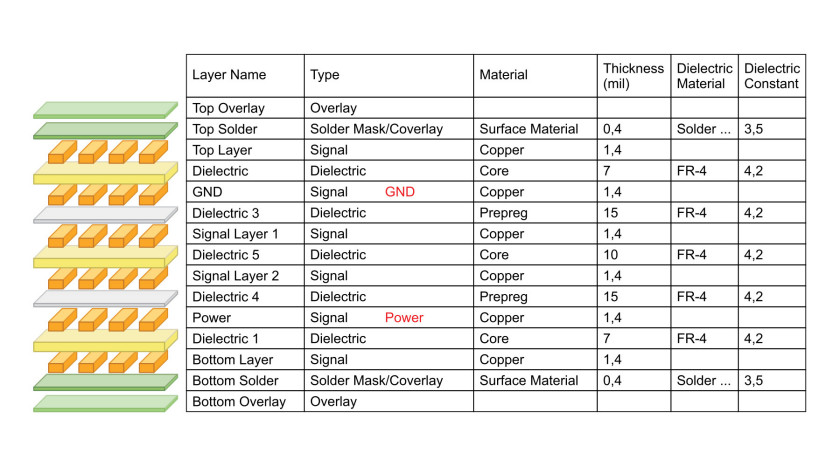

Typowy stos warstw płytki PCB

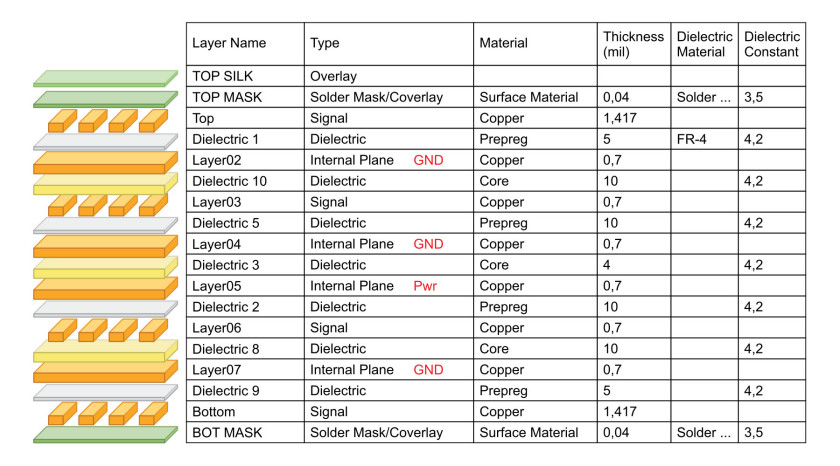

Na rysunku 2 przedstawiono typowy stos warstw wykorzystywany w wielu projektach płytek PCB. Tego rodzaju konstrukcja jest powszechnie wykorzystywana od co najmniej kilkunastu lat, jednak dynamiczny postęp w dziedzinie elektroniki oraz wzrost częstotliwości przesyłanych sygnałów znacząco obniżył jej efektywność. Dwie główne wady tej konstrukcji to brak sąsiedztwa płaszczyzny masy dla dwóch warstw sygnałowych oraz zbyt duża odległość pomiędzy płaszczyznami masy i zasilania.

Z wyjątkiem kilku przypadków (jak np. niektóre linie interfejsu DDR RAM) prąd płynący przez linię sygnałową trafia poprzez ścieżkę powrotną do punktu o zerowym potencjale, definiowanym najczęściej przez płaszczyznę masy. Jak już wspomniano, w przypadku sygnałów o wysokiej częstotliwości prąd ten rozchodzi się nie tylko po powierzchni przewodnika, ale również w głąb struktury dielektryka. Duża odległość pomiędzy ścieżką a płaszczyzną masy, gdzie dodatkowo umieszczone są kolejne warstwy sygnałowe, prowadzić może do poważnych problemów z propagacją zakłóceń elektromagnetycznych.

Brak sąsiedztwa pomiędzy płaszczyznami masy i zasilania również prowadzić może do powstania w rozmieszczonych pomiędzy nimi warstwach sygnałowych zakłóceń w postaci przesłuchów.

Poniżej przedstawiono kilka przykładów stosów warstw PCB zapewniających optymalną ochronę przed zakłóceniami elektromagnetycznymi.

Płytka czterowarstwowa – wariant nr 1

Na rysunku 3 pokazano wariant układów płytki czterowarstwowej zapewniający optymalną ochronę przed zakłóceniami elektromagnetycznymi. W projekcie nie zastosowano osobnej płaszczyzny zasilania, zamiast tego sygnały zasilania poprowadzone mogą być za pomocą ścieżek lub w postaci rozproszonych obszarów na warstwach sygnałowych. Dzięki takiemu układowi warstw każda ścieżka sygnałowa sąsiaduje bezpośrednio z płaszczyzną masy, znacząco ograniczając propagację zakłóceń w układzie.

Połączenie dwóch zewnętrznych płaszczyzn masy za pomocą dużej liczby rozmieszczonych w regularnej odległości przelotek tworzy konstrukcję zbliżoną właściwościami do klatki Faradaya, co niemal całkowicie izoluje wnętrze układu (warstwy sygnałowe) od zewnętrznych zakłóceń elektromagnetycznych, jednocześnie nie pozwalając na propagację zakłóceń emitowanych w układzie do otoczenia płytki.

Płytka czterowarstwowa – wariant nr 2

Jeśli z jakichś powodów konieczne jest poprowadzenie warstw sygnałowych w zewnętrznych obszarach płytki, rozwiązaniem może być stos warstw przedstawiony na rysunku 4. Każda ze ścieżek sygnałowych wciąż położona jest w bezpośrednim sąsiedztwie płaszczyzny masy, zapewniając optymalne odprzęganie zakłóceń EMI emitowanych w układzie.

Płytka ośmiowarstwowa

Niezależnie od liczby warstw płytki PCB, projekt zapewniający dobry poziom ochrony EMI przestrzegać powinien tych samych podstawowych reguł. Pierwsza z nich to obecność płaszczyzny masy w bezpośrednim sąsiedztwie każdej z warstw sygnałowych. Druga to bezpośrednie sąsiedztwo płaszczyzn masy i zasilania. Przykład zorganizowanego według tych zasad stosu warstw dla płytki ośmiowarstwowej przedstawiono na rysunku 5. Wszystkie płaszczyzny masy powinny być zszyte za pomocą przelotek, rozmieszczonych w nie większych odstępach od siebie niż co 1 cm.

Płytki dwuwarstwowe

W przypadku płytek zawierających jedynie dwie warstwy nie będzie raczej możliwe wydzielenie osobnej płaszczyzny masy. Rozwiązaniem zastępczym może być zatem prowadzenie ścieżek w postaci trójek – każda para linii sygnałowych rozdzielona jest w ten sposób ścieżką masy. Pozwala to na znaczące ograniczenie propagacji zakłóceń EMI pomiędzy poszczególnymi sygnałami.

Separacja poszczególnych fragmentów układu

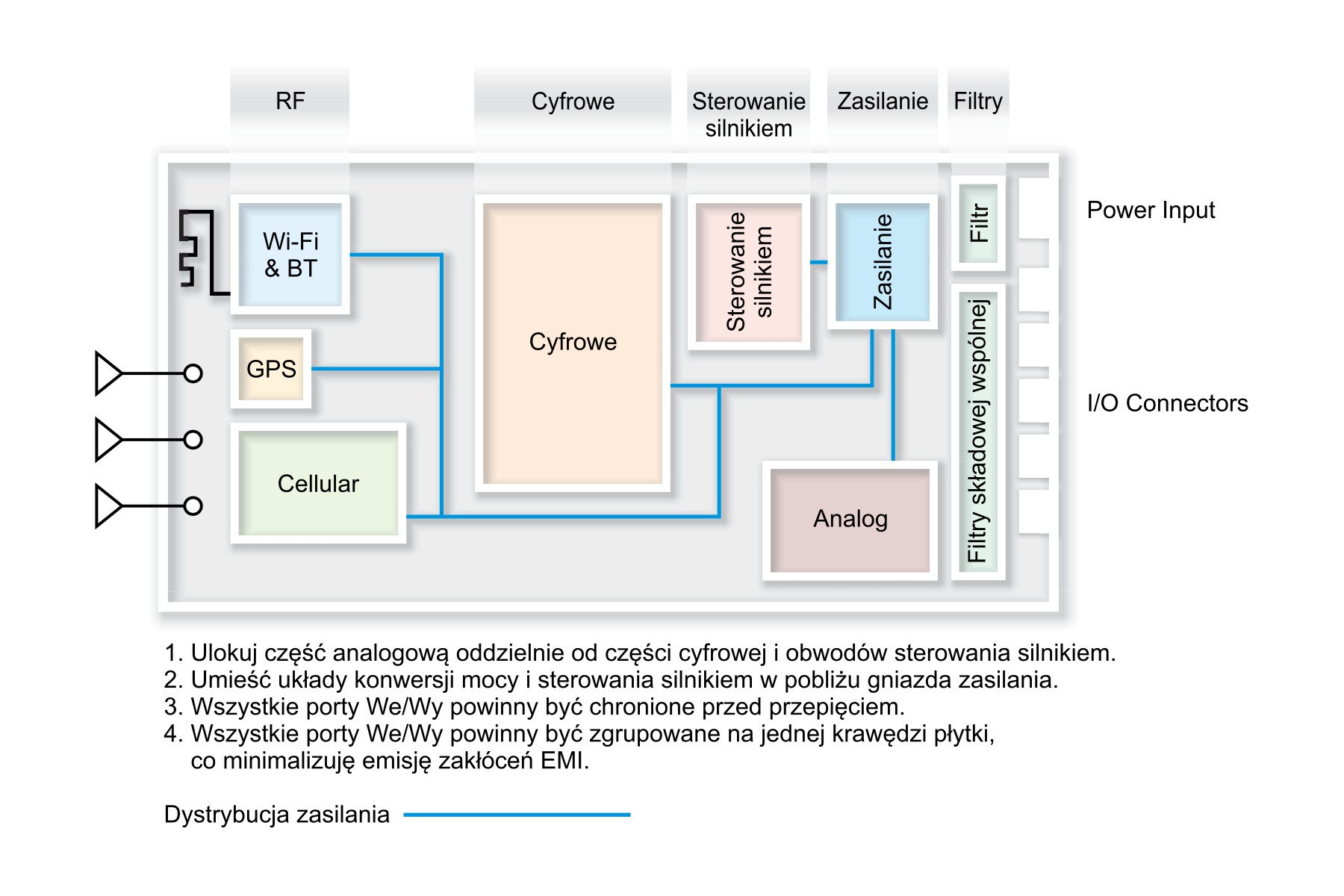

Po przyjęciu odpowiedniego stosu warstw, kolejnym najważniejszym z punktu widzenia ochrony EMI aspektem projektowania PCB jest odpowiedni podział i separacja poszczególnych obwodów systemu, pełniących różne funkcje w układzie. Zazwyczaj wyróżnia się części obwodu odpowiedzialne m.in. za przesyłanie i przetwarzanie sygnałów analogowych, cyfrowych, radiowych, dystrybucję zasilania czy też sygnałów dużej mocy, niezbędnych np. do sterowania silnikiem.

Dla lepszego zrozumienia konieczności fizycznej separacji poszczególnych obszarów płytki warto jest przypomnieć podstawowe zasady rozchodzenia się prądów powrotnych w płaszczyźnie masy oraz związanego z tym rozkładu pól elektromagnetycznych w pobliżu ścieżek przewodzących sygnały o wysokiej częstotliwości.

Rozpływ prądów powrotnych w płaszczyźnie masy

W przypadku sygnałów o niskiej częstotliwości, nieprzekraczającej 50 kHz, prądy powrotne mają tendencję do płynięcia pomiędzy źródłem a obciążeniem wzdłuż ścieżki charakteryzującej się najmniejszą wartością rezystancji. Wraz ze wzrostem częstotliwości sygnału prąd powrotny zaczyna podążać wzdłuż ścieżki o najniższej wartości impedancji, która przebiega bezpośrednio pod i równolegle do linii sygnałowej. Zjawisko to stanowi główny powód przemawiający za koniecznością fizycznej separacji poszczególnych obszarów obwodu, szczególnie tych wrażliwych na zakłócenia (jak np. obwody analogowe), od tych generujących wysoki poziom zakłóceń. Prądy powrotne pochodzące od "zaszumionych" linii (np. cyfrowych) mogłyby prowadzić do fluktuacji potencjału odniesienia niektórych układów (np. czujników), powodując w efekcie zakłócenia pracy urządzenia.

Podział powierzchni płytki

Aby uniknąć negatywnego wpływu zakłóceń generowanych przez prądy powrotne pochodzące od różnych obecnych w obwodzie sygnałów, zalecany jest podział powierzchni płytki na obszary różniące się pod względem funkcjonalnym. Pozwala to zachować separację sygnałów różnego typu i znacząco obniżyć poziom wzajemnych zakłóceń. Przykładowy sposób podziału powierzchni płytki przedstawiono na rysunku 6.

Ze względu na podatność na zakłócenia, obwody analogowe, pomiarowe oraz komunikacyjne (takie jak np. moduł GPS, Wi-fi czy Bluetooth) powinny być fizycznie oddzielone od układów cyfrowych oraz sygnałów dużej mocy.

Prowadzenie ścieżek

Do zwiększenia poziomu ochrony urządzenia przed wpływem zakłóceń elektromagnetycznych przyczynić się może również prawidłowy sposób prowadzenia ścieżek w obwodzie. Warto przyswoić sobie podstawowe zasady związane z tym zagadnieniem.

Nieciągłość ścieżki powrotnej: Wszyst-kie ścieżki powrotne sygnałów wysokiej częstotliwości powinny być możliwie jednolite, bez występowania wszelkiego typu szczelin, luk lub innego rodzaju nieciągłości. Jak już wcześniej wspomniano, tego typu struktury przyczyniają się do znacznego wzrostu poziomu zakłóceń elektromagnetycznych generowanych przez sygnał przepływający w danej linii.

Zakłócenia te mogą propagować się zarówno na zewnątrz układu (poprzez złącza, okablowanie oraz inne struktury przewodnika działające jak anteny), jak i do jego wnętrza – docierając do innych obszarów obwodu np. poprzez strukturę dielektryka oraz umieszczone na płytce przelotki.

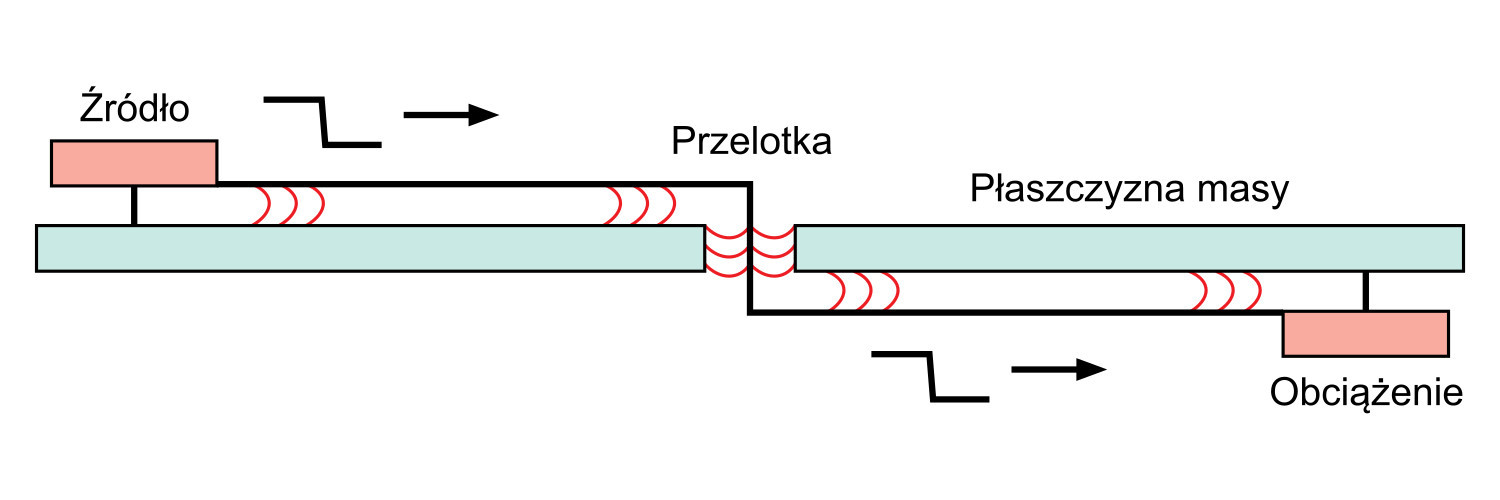

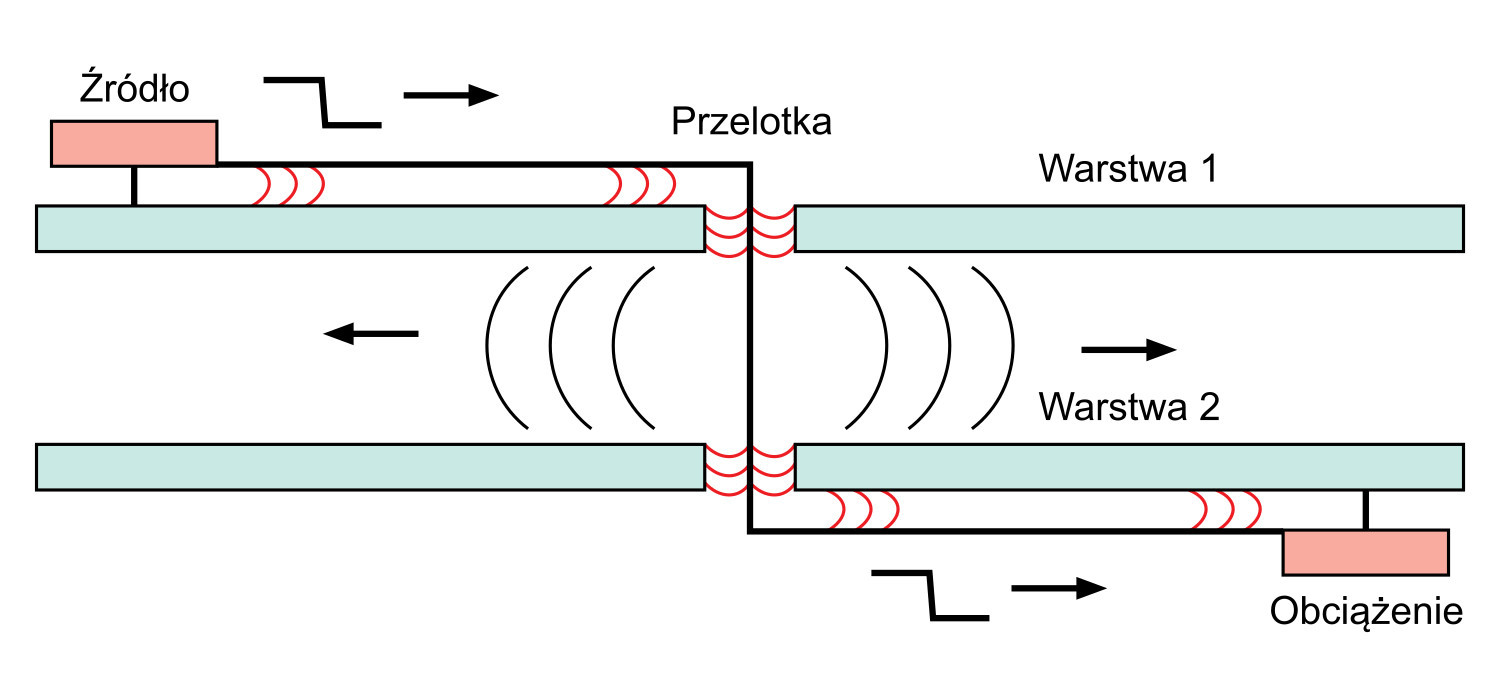

Korzystanie z przelotek: Podczas projektowania obwodu drukowanego bardzo często zachodzi potrzeba przesłania sygnału pomiędzy dwoma warstwami przewodnika, do czego wykorzystuje się przelotki. Korzystanie z przelotek przyczynić się jednak może do znacznego pogorszenia kompatybilności elektromagnetycznej układu i wzrostu poziomu zakłóceń promieniowanych do otoczenia. Problem ten nie występuje w przypadku konieczności przeprowadzenia sygnału jedynie przez warstwę płaszczyzny masy, co zobrazowane zostało na rysunku 7. W takiej sytuacji cała linia transmisyjna przebiega w pobliżu płaszczyzny powrotnej, zapewniając odpowiedni poziom osłony EMI.

Jeśli jednak przelotka przechodzi przez warstwy inne niż płaszczyzna masy, istnieje duże ryzyko przerwania ciągłości obszaru ścieżki powrotnej dla fali elektromagnetycznej, tak jak pokazano na rysunku 8. Skutkować to będzie wypływem energii elektromagnetycznej poprzez obszar dielektryka na zewnątrz płytki. Część promieniowania zostanie w dodatku przechwycona przez inne ścieżki i przelotki w układzie, zwiększając poziom zakłóceń wewnętrznych. To wszystko prowadzić może do pojawienia się problemów z prawidłowym funkcjonowaniem i kompatybilnością elektromagnetyczną urządzenia.

Receptą na rozwiązanie tego problemu jest zapewnienie odpowiedniego połączenia pomiędzy kolejnymi płaszczyznami masy – przez odpowiednie zagęszczenie łączących je przelotek lub skorzystanie z kondensatora. Pierwsza metoda jest wystarczająca, jeśli sygnał przechodzi jedynie przez płaszczyznę masy. W przypadku konieczności przeciągnięcia przelotki przez warstwy o różnym potencjalne niezbędne jest zastosowanie drugiego sposobu. Jeśli istnieje potrzeba poprowadzenia w ten sposób wielu linii sygnałowych, to umieszczanie w pobliżu każdej z nich kondensatora może okazać się wysoce niepraktyczne. W tej sytuacji pojedyncze elementy zastąpić można zbiorem kondensatorów rozmieszczonych równomiernie wzdłuż całej powierzchni łączonych warstw.

Sposób dystrybucji zasilania: Tradycyjne podejście do dystrybucji napięcia zasilania w wielowarstwowym obwodzie drukowanym opiera się na korzystaniu z warstwy pełniącej funkcję płaszczyzny zasilania. Dobrym pomysłem jest umieszczenie tej warstwy w pobliżu jednej z płaszczyzn masy – poprawia to kompatybilność elektromagnetyczną układu, ponieważ para płaszczyzn masy i zasilania pełni funkcję kondensatora odprzęgającego sygnały wysokiej częstotliwości.

W przypadku dostępności większej liczby warstw w obwodzie korzystne może okazać się skorzystanie z więcej niż jednej płaszczyzny zasilania. Najczęściej lokuje się je w pobliżu zewnętrznych warstw płytki – typowo na 2/3 oraz 6/7 warstwie ośmiowarstwowej płytki PCB. Wadą korzystania z płaszczyzny zasilania jest konieczność stosowania kondensatorów odsprzęgających podczas prowadzenia sygnałów za pomocą pomocą przelotek przechodzących przez tę warstwę. W przypadku dystrybucji zasilania za pomocą ścieżek nie ma takiej konieczności – wszystkie płaszczyzny masy mogą być połączone z wykorzystaniem przelotek, eliminując konieczność dodatkowego odprzęgania linii transmisyjnych.

Rozlewanie masy: Dobrą praktyką jest wypełnianie pustych przestrzeni pomiędzy ścieżkami za pomocą wylewek masy, pod warunkiem że obszary te mają dobre połączenie z płaszczyzną masy w obwodzie. Taka konstrukcja zapewnia dodatkowe ekranowanie ścieżek oraz ścieżkę powrotu dla sygnałów wysokiej częstotliwości, zwiększając poziom ochrony EMI urządzenia.

Przelotki uziemiające: Jak już wielokrotnie wspomniano, stosowanie przelotek łączących ze sobą sąsiednie płaszczyzny masy pozwala znacząco poprawić kompatybilność elektromagnetyczną układu. Struktura taka tworzy klatkę Faradaya uniemożliwiającą propagację zakłóceń do wewnątrz i na zewnątrz urządzenia. Ważne jest utrzymanie odpowiednio małej odległości pomiędzy przelotkami, nie mniejszej niż 1 cm.

Podsumowanie

Uzyskanie wysokiego poziomu kompatybilności elektromagnetycznej urządzenia wymaga szeregu zabiegów konstrukcyjnych. Szczególna uwaga musi zostać poświęcona elementom mogącym stanowić potencjalne źródło zakłóceń, czyli liniom przenoszącym sygnały wysokiej częstotliwości lub dużej mocy. Z drugiej strony troską należy objąć także elementy wrażliwe na działanie zewnętrznego pola elektromagnetycznego, takiej jak obwody pomiarowe.

Poprawa charakterystyk EMI urządzenia wiąże się często ze zwiększonym kosztem produkcji oraz wzrostem złożoności projektu – zabiegi takie jak stosowanie dodatkowych warstw płaszczyzny masy czy ekranowanie ścieżek prowadzić będą do wzrostu powierzchni płytki PCB lub liczby tworzących ją warstw. Dodatkowy koszt niemal na pewno opłaci się jednak, przynosząc efekty w postaci zwiększenia niezawodności urządzenia, w przypadku wielu projektów będzie też niezbędny do pozytywnego ukończenia wymaganych przepisami testów i badań certyfikujących.

Damian Tomaszewski