Do montażu elementów na płytce obwodu drukowanego używane są różne preparaty i środki chemiczne ułatwiające, a czasami wręcz umożliwiające wykonanie poprawnych lutów lub innego rodzaju połączeń.

Przykładowo, łączenie metali wykonuje się trzema podstawowymi metodami. Jest to lutowanie, lutowanie twarde i spawanie. W każdym z tych procesów do wykonania trwałego i mocnego połączenia konieczne jest usunięcie tlenków gromadzących się w sposób naturalny na łączonych powierzchniach, do czego używa się topników.

Po zakończeniu operacji łączenia metodą lutowania pozostaje sporo zanieczyszczeń, które powinny być usunięte. Czyszczenie nie jest konieczne w przypadku spawania i lutowania twardego.

Czyszczenie jest szczególnie istotne w przypadku lutowania elementów elektronicznych na PCB. Można wręcz powiedzieć, że jest to operacja krytyczna. Bez przeprowadzenia czyszczenia trudno uznać operację montażu elementów metodą lutowania za zakończoną.

Jest niemal pewne, że niewyczyszczona płytka oddana do użytku bardzo szybko trafi z usterką do serwisu. Po jakim czasie się to stanie, zależy już tylko od użytych elementów i rodzaju topnika zastosowanego do montażu.

W procesie łączenia metodą lutowania mamy do czynienia z miedzią i cyną. Tak jak większość metali mają one tendencję do utleniania się. Przed lutowaniem należy pozbyć się tlenków. Topnik pozwala uzyskać czystą powierzchnię gwarantującą dobre wiązania międzymetaliczne miedzi i cyny zarówno w technologii klasycznej, jak i bezołowiowej.

Topnik powoduje ponadto zmniejszenie napięcia powierzchniowego, co sprzyja zwilżaniu i lepszemu rozprzestrzenianiu się lutowia. Dzięki temu tworzy się mocne i niezawodne połączenie.

Dodatkową korzyścią stosowania topnika jest ochrona przed dalszym utlenianiem się lutowia podczas lutowania. Czasami do dodatkowej ochrony używa się również azotu. Gaz ten jednak nie odgrywa żadnej roli w procesie tworzenia wiązań międzymetalicznych, a tego byśmy oczekiwali.

Konsekwencje wynikające z użytkowania topników

Z jednej strony używanie topnika jest konieczne, z drugiej jednak musimy liczyć się z pewnymi konsekwencjami. Jak już było powiedziane, topnik jest niezbędny do uzyskania dobrego połączenia lutowanego. Skutkiem jego użycia są jednak niepożądane resztki zalegające na miejscu lutowania po zakończeniu procesu. Należy zdecydować, co z nimi zrobić. Pozostawić czy usunąć?

Odpowiedź jest niejednoznaczna – to zależy. Jeśli resztki topnika nie są szkodliwe, można je pozostawić. Trzeba jednak mieć na uwadze, że podczas przechowywania i użytkowania wyrobu mogą tworzyć się różne halogenki, tlenki i inne zanieczyszczenia, których byśmy bardzo nie chcieli. Wydaje się, że agresywne topniki skuteczne w lutowaniu nawet zanieczyszczonych i utlenionych płytek powinny być zawsze usuwane.

Metoda czyszczenia jest dobierana w zależności od rodzaju topnika, rodzaju zanieczyszczeń i techniki montażu. Na przykład w przypadku montażu mieszanego, w którym występują zarówno elementy SMT, jak i przewlekane, konieczne może być jedno czyszczenie po lutowaniu rozpływowym, a drugie po lutowaniu na fali.

Płytka dwustronna zawierająca wyłącznie elementy SMT może wymagać tylko jednego czyszczenia po całkowitym montażu elementów na obu stronach.

Należy również wspomnieć o topnikach "no clean" niewymagających czyszczenia po lutowaniu. W tego rodzaju topnikach funkcję odtleniającą pełnią po aktywacji kwasy karboksylowe, które w trakcie lutowania wypalają się w całości, nie pozostawiając żadnych aktywnych związków chemicznych na powierzchni płytki. Ich stosowanie jest jednak możliwe tylko przy zachowaniu idealnej powierzchni lutowania. W przeciwnym razie wady lutu będą bardzo duże.

Rodzaje topników

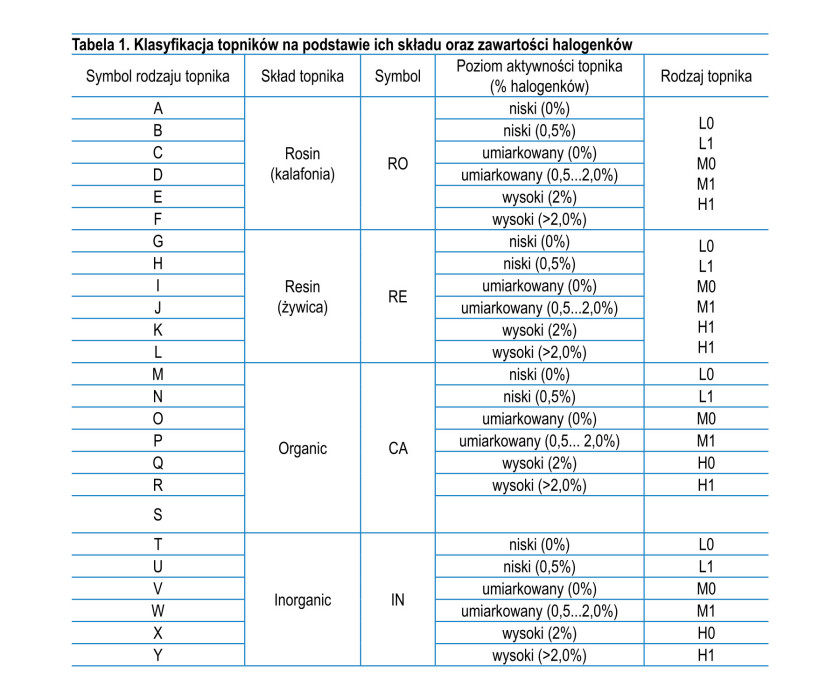

Wyróżniamy cztery główne rodzaje topników, z których każdy dzieli się następnie na 6 kategorii. Mamy więc do wyboru 24 różne wyroby. Nie wszystkie topniki nadają się jednak do zastosowań w przemyśle elektronicznym.

Do takich topników zaliczają się wyroby kategorii IN (inorganic flux – topnik nieorganiczny), które dla elementów elektronicznych są zbyt agresywne. Ostatecznie do wyboru pozostaje nie 24, lecz 18 rodzajów topników. Wybór i tak jest trudny. Najważniejsze cechy wszystkich rodzajów i kategorii topników zestawiono w tabeli 1.

Główne cztery kategorie topników to: kalafonia (RO), żywica (RE), związki organiczne (OR) i związki nieorganiczne (IN). Dla każdego typu topnika wyróżnia się trzy poziomy aktywności (niski – L, średni – M i wysoki – H). Ponadto topniki występują z halogenkami lub bez nich. Z czysto matematycznego punktu widzenia mamy więc do wyboru 24 różne kategorie topników (4×3×2).

Topniki z halogenkami mają 0 na końcu oznaczeń, a topniki z halogenkami mają na końcu 1. Na przykład topnik z kalafonii bez halogenku nazwiemy ROL0, a topnik z halogenkami będzie miał oznaczenie ROL1. Analogiczne oznaczenia są stosowane także dla pozostałych typów (OR i IN). W topnikach L1, M1 i H1 halogenki stanowią odpowiednio mniej niż 0,5%, 0,5...2% i więcej niż 2%.

Aktywność topników bezhalogenkowych wynika z naturalnie występujących w nich kwasów. Jakość lutowania z użyciem tych topników jest proporcjonalna do ich aktywności. Bardziej aktywne topniki wymagają jednak odpowiedniego czyszczenia zapobiegającego ewentualnym korozjom. Topniki "no clean" mogą być typu RO lub RE z halogenkami lub bez nich.

Aby jednak można było zakwalifikować topniki RO jako "no clean", nie mogą one zawierać halogenków (ROL0). Czytelników "Elektronika" zainteresują przede wszystkim wyroby używane w elektronice. Z tego względu nie będziemy zajmować się topnikami nieorganicznymi (IN), które z uwagi na dużą aktywność są bardziej przydatne np. hydraulikom.

Rodzaje materiałów i procesów czyszczących

Panuje opinia, że czyszczenie płytek z elementami montowanymi powierzchniowo jest trudne ze względu na niewielkie odległości między nimi, co powoduje, że trudno jest dotrzeć do miejsc, w których może zbierać się topnik. Tak jednak nie jest, pod warunkiem że z należytą starannością zostaną dobrane procesy i urządzenia czyszczące. Odpowiednio kontrolowany musi być poza tym sam proces lutowania i czyszczenia.

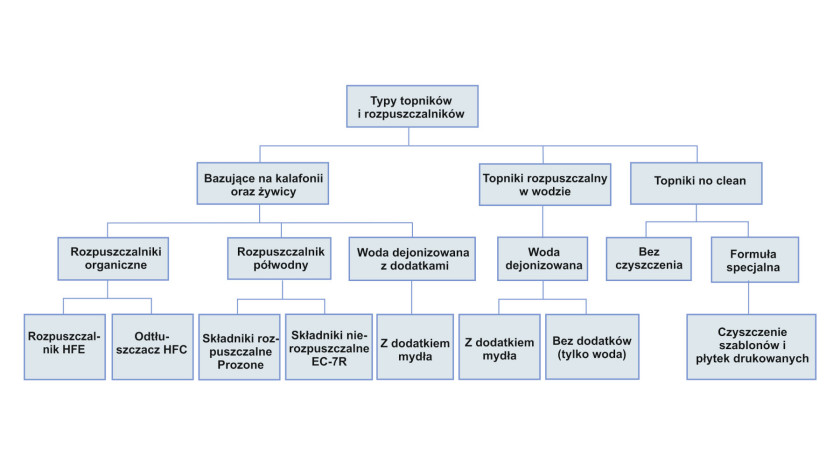

Po spełnieniu tych wymagań czyszczenie płytek z montażem powierzchniowym nie powinno stanowić problemu nawet przy zastosowaniu agresywnych topników. Należy jednak podkreślić, że w przypadku stosowania agresywnych topników rozpuszczalnych w wodzie niezwykle istotna jest dokładne kontrolowanie procesu. Wybór procesu zależy od użytego topnika. Na rysunku 1 zestawiono różne procesy czyszczenia zalecanego do różnych topników.

Topniki na bazie kalafonii i żywic mogą być czyszczone różnymi rodzajami rozpuszczalników, takich jak rozpuszczalniki organiczne lub wodne i półwodne (wodniste).

Użycie rozpuszczalników wodnych wymaga pewnych dodatków. Jeśli są stosowane topniki "no clean", można je również czyścić tymi rozpuszczalnikami, chociaż niekiedy konieczne są specjalne preparaty. Topniki rozpuszczalne w wodzie można czyścić wodą z dodatkami lub bez.

W wybranym procesie czyszczenia mogą być użyte rozpuszczalniki lub woda dejonizowana (DI), a także kombinacja tych dwóch procesów. W przeszłości były powszechnie stosowane rozpuszczalniki CFS (chorofluorowęglowodorowe), takie jak freon. Zostały one jednak zakazane kilkadziesiąt lat temu ze względu na ochronę środowiska.

Przemysł nie miał innego wyboru jak wprowadzenie alternatywnych rozpuszczalników lub rozpuszczalnych w wodzie topników i past do czyszczenia. Rozwiązaniem było też wprowadzenie procesów "no clean" przy użyciu topników i past pozostawiających pomijalnie małe resztki po lutowaniu lub niewymagających czyszczenia.

Obecna technologia bazująca na topnikach niewymagających czyszczenia lub charakteryzujących się niewielkimi pozostałościami po lutowaniu eliminuje potrzebę czyszczenia. Jednak użycie topników "no clean" wymaga czystego środowiska i kultury pracy, która wpływa nie tylko na producenta, ale też na jego dostawców.

Ponadto stosowanie topników "no clean" może wymagać kontrolowania atmosfery podczas lutowania. Ma to zapewnić utrzymanie odpowiedniego okna procesu, w którym topnik zachowuje żądaną małą aktywność. Na uwagę zasługuje wzrost zainteresowania topnikami niewymagającymi czyszczenia spowodowany troską o środowisko naturalne.

Przyczyną tego trendu są problemy z utylizacją zużytych rozpuszczalników zawierających ołów. Jak wiemy, topniki "no clean" nie są tak aktywne jak inne rodzaje topników, może to nasuwać obawy, że jakość lutowania nie będzie taka, jakiej byśmy oczekiwali. Jeśli jednak odpowiednie kroki zaradcze obejmą zarówno firmę, jak i dostawców komponentów i płytek drukowanych, obawy te nie znajdują uzasadnienia.

Wnioski

Bez względu na to, jakie topniki, materiały czyszczące i procesy są stosowane, wszystkie muszą spełniać te same wymagania. W przypadku topników o podwyższonej aktywności czyszczenie należy prowadzić za pomocą takich rozpuszczalników, które usuną wszelkie zanieczyszczenia po lutowaniu.

Jest to ważne, gdyż zanieczyszczenia takie mogą być przyczyną różnych awarii spowodowanych np. korozją. Ale skąd wiadomo, czy osiągnięto wystarczającą czystość? Zalecane praktyki oraz wymagania dla wytwarzania lutowanych zespołów elektrycznych i elektronicznych są objęte standardem IPC J-STD-001 i IPC 610.

Jarosław Doliński