Trudno °Cenić, który z inżynierów wykonuje ważniejsze i trudniejsze zadania: czy ten, który projektuje schemat, czy ten, który projektuje PCB. W przypadku projektowania urządzeń elektronicznych wyróżniających się dużym stopniem złożoności lub precyzją działania istotne jest zarówno prawidłowe zaprojektowanie schematu, jak i obwodu drukowanego. W obu przypadkach wymagana jest bardzo obszerna, specjalistyczna wiedza. Jednym z najtrudniejszych problemów, które napotyka projektant PCB, są zagadnienia związane z kompatybilnością elektromagnetyczną. W przypadku układów, w których występują sygnały o dużych mocach, dochodzą dodatkowo problemy związane z ich rozprowadzaniem. Dość subtelne i trudne do intuicyjnego zrozumienia są ponadto efekty termiczne, których absolutnie nie można ignorować podczas projektowania PCB. Zadanie staje się tym trudniejsze, im większej miniaturyzacji jest poddawana płytka.

W tych fragmentach układu elektronicznego, w których występują elementy mocy, konieczne jest takie prowadzenie ścieżek wysokoprądowych, aby należycie było od nich odprowadzane ciepło. Powyższe zagadnienia są szczególnie istotne w układach końcówek mocy wzmacniaczy, a także w układach zasilania. W artykule opisano niektóre zasady, które powinny być uwzględniane podczas projektowania PCB układów mocy.

Szerokość i grubość ścieżek

Intuicyjnie wyczuwamy, że wraz z wydłużaniem ścieżek na PCB wzrasta ciepło, które powinno być jakoś odprowadzone. Zadaniem konstruktora jest minimalizacja strat mocy, powinien on zatem dążyć do minimalizacji długości połączeń wysokoprądowych. Zadanie to, jeśli ma być wykonane profesjonalnie, powinno być poparte odpowiednimi obliczeniami. Można korzystać przy tym ze standardu IPC-2221 lub ze specjalnego kalkulatora internetowego.

Pierwszym parametrem uwzględnianym w analizie jest grubość miedzianej ścieżki obwodu drukowanego. Typowo jest ona równa 17,5 μm dla warstw wewnętrznych i 35 μm dla warstw zewnętrznych i płaszczyzny masy. W płytkach przeznaczonych dla obwodów mocy stosowane są zwykle warstwy o większej grubości. Zawierają się one w przedziale od 35 do 105 μm i mogą przewodzić prądy do 10 A. Dzięki zwiększonej grubości, przy tym samym prądzie płynącym przez daną ścieżkę, może być zmniejszona jej szerokość. Osiąganą korzyścią jest przy tym zmniejszenie powierzchni zajmowanej przez ścieżki, natomiast wadą jest większa cena.

Rozmieszczenie ścieżek na PCB

Każdy projektant obwodów drukowanych powinien bardzo starannie przemyśleć projekt, zanim poprowadzi pierwszą ścieżkę na płytce. Zasada ta jest szczególnie istotna w przypadku PCB dla układów o dużych mocach. Oszacowanie mocy, a także określenie obszarów, w których będą zlokalizowane ścieżki wysokoprądowe, jest istotne dla oceny wydzielanego ciepła. Projektując takie obwody drukowane, należy uwzględnić kilka czynników:

- moc przenoszoną przez płytkę,

- temperaturę otoczenia, w którym będzie pracowało urządzenie,

- strumień powietrza, jaki będzie mógł przepływać przez płytkę,

- materiał użyty do produkcji PCB,

- gęstość upakowania elementów na płytce.

Zalecane jest unikanie załamywania ścieżek pod kątem prostym. Znacznie lepiej, gdy są załamywane pod kątem 45o lub gdy są prowadzone liniami zakrzywionymi.

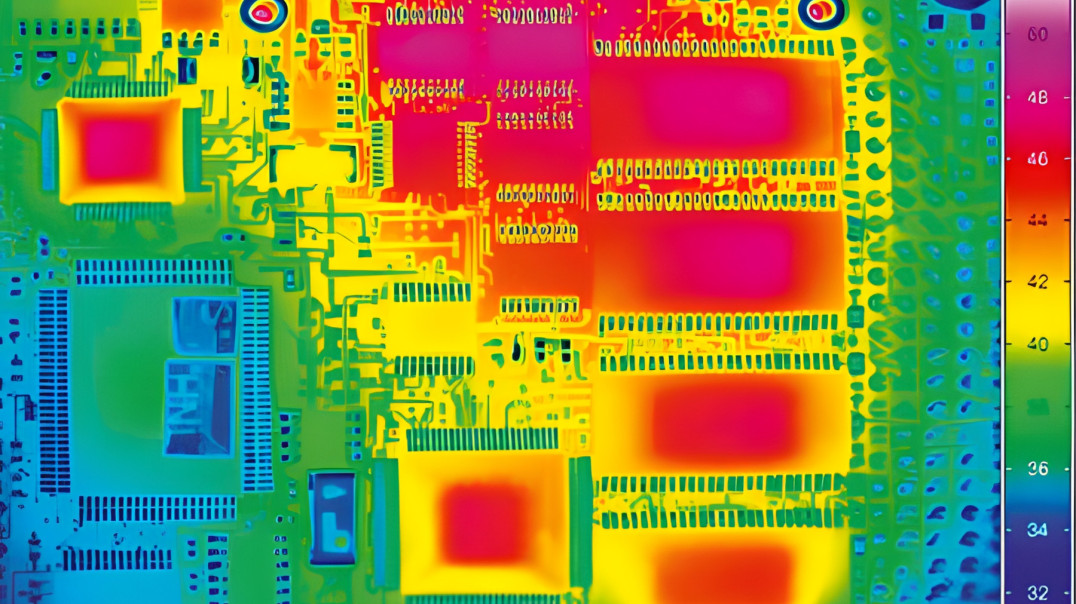

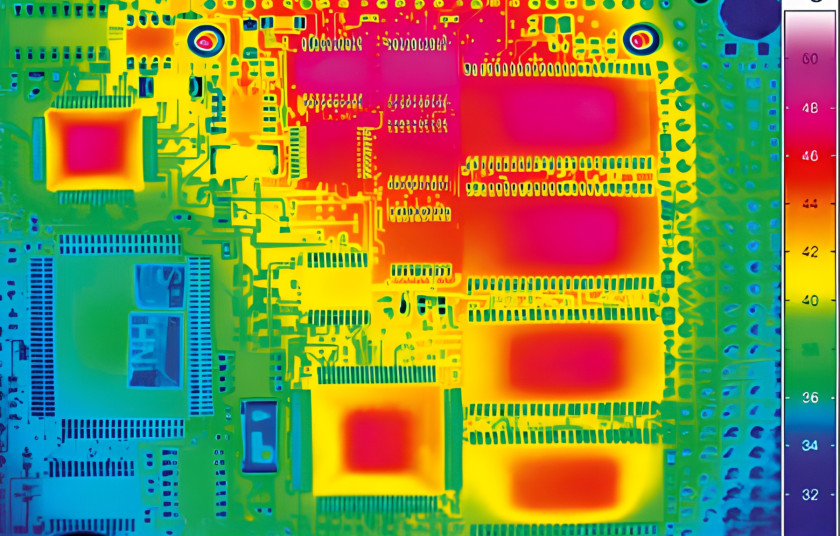

Rozmieszczenie elementów na płytce

Jednym z najważniejszych zadań projektanta we wstępnej fazie pracy nad płytką jest ustalenie położenia elementów mocy, takich jak transformatory czy tranzystory mocy. To te elementy wytwarzają najwięcej ciepła i z tego powodu nie powinny być umieszczane blisko krawędzi płytki. Z kolei układy scalone o dużej skali integracji (procesory, układy FPGA) powinny być umieszczane w centrum PCB, co zapewnia równomierne rozprowadzanie ciepła po całej płytce, a zatem zauważalne obniżenie temperatury. Nie należy ponadto koncentrować takich układów na małym obszarze, aby unikać powstawania gorących punktów. Preferowany jest raczej układ liniowego rozmieszczania takich elementów. Na rysunku 1 przedstawiono wynik analizy termicznej obwodu drukowanego. Obszarami czerwonymi zaznaczono miejsca o najwyższej koncentracji ciepła.

Ścieżki wysokoprądowe powinny być jak najkrótsze. Należy jednocześnie zapewnić dostateczną ich szerokość, aby nie stały się źródłami szumów. Istotna jest również eliminacja pętli masy. Ogólne zasady to:

- identyfikacja i eliminowanie pętli prądowych, szczególnie dla ścieżek wysokoprądowych,

- minimalizacja spadków napięć na rezystancjach ścieżek oraz eliminacja innych zjawisk pasożytniczych występujących między elementami,

- umieszczanie obwodów dużej mocy z dala od wrażliwych obwodów,

- dbałość o dobre rozprowadzanie ścieżek masy. Ponadto, jeśli jest to możliwe, należy rozpatrywać rozmieszczanie elementów na kilku różnych płytkach.

Względy termiczne

Projektując PCB, należy dbać o to, by rozkład temperatury podczas pracy urządzenia był bezpieczny dla wszystkich zamontowanych na niej elementach. Temperatura złączy półprzewodnikowych nigdy nie powinna przekraczać limitów podawanych w dokumentacji. Przykładowo dla złączy krzemowych jest to zwykle maksimum 125–175°C. Ciepło wytwarzane przez każdy element jest przenoszone na zewnątrz przez obudowę i wyprowadzenia. Obudowy nowoczesnych komponentów elektronicznych charakteryzują się dużą odpornością na czynniki termiczne. Niestety, miniaturyzacja podzespołów nie ułatwia odprowadzania ciepła wydzielanego w komponentach.

Zapewnienie odpowiednich warunków termicznych na PCB jest realizowane dwoma podstawowymi technikami. Są to: stosowanie dużych płaszczyzn masy i wstawianie przelotek termicznych. Pierwsza z nich zwiększa obszar rozpraszania ciepła. Często wewnętrzna płaszczyzna masy jest połączona z górną lub dolną warstwą, co poprawia odprowadzenie ciepła do otoczenia. Przelotki termiczne są stosowane do przenoszenia ciepła z jednej warstwy na drugą w punktach, w których występują największe temperatury.

Należy pamiętać, że duża część komponentów elektronicznych jest bardzo wrażliwa na temperaturę otoczenia, która może w istotnym stopniu zmieniać przenoszony przez nie sygnał. Powstają tym samym błędy, zmniejszana jest również niezawodność urządzenia. Elementy najbardziej wrażliwe na temperaturę powinny być skutecznie izolowane.

Soldermaska

Przyzwyczailiśmy się do widoku płytek drukowanych, których powierzchnia jest pokrywana maską lutowniczą (soldermaską). Zdjęcie soldermaski może jednak okazać się skuteczną metodą polepszenia odprowadzania ciepła. Metodę tę można stosować przynajmniej na najbardziej wrażliwych na temperaturę fragmentach płytki. Odsłonięte fragmenty miedzi mogą być dodatkowo cynowane, co zwiększa grubość ścieżek i obszarów miedzi, a zatem dodatkowo zwiększa skuteczność odprowadzania ciepła. W takich przypadkach nie jest nawet konieczne zwiększanie szerokości ścieżek.

Kondensatory odsprzęgające

Z rozprowadzaniem zasilania na PCB wiążą się nie tylko takie problemy jak zakłócanie sygnałów i emisja zaburzeń elektromagnetycznych. Brak należytego odprzęgania linii zasilających powoduje także powstawanie niepożądanych zjawisk, takich jak odbicia i dzwonienie (oscylacje). W efekcie mogą pojawiać się skoki napięciowe na wyprowadzeniach zasilających elementów elektronicznych. Metodą eliminacji tych zjawisk jest rozmieszczanie na całej powierzchni płytki kondensatorów odprzęgających. Elementy te powinny być umieszczane jak najbliżej wyprowadzeń zasilających komponentów elektronicznych. Jedno wyprowadzenie kondensatora jest łączone ze ścieżką zasilającą, drugie powinno być dołączone do powierzchni masy, która odbiera prąd zasilający. Linie zasilające powinny charakteryzować się jak najmniejszą impedancją. Minimalizują ją kondensatory odprzęgające, pełniące funkcję wtórnych źródeł zasilania. Dostarczają one elementom prąd w chwilach przełączeń i w stanach nieustalonych. Dobierając parametry kondensatorów odprzęgających, należy brać pod uwagę ich pojemność, rodzaj dielektryka, a nawet geometrię obudowy. Typowo są to kondensatory ceramiczne o pojemności 0,1 μF.

Laminat

Do produkcji obwodów drukowanych dla urządzeń o dużej mocy konieczne jest stosowanie materiałów o szczególnych właściwościach, przede wszystkim o dobrej przewodności cieplnej (TC – Th ermal Conductivity). Popularne materiały, takie jak FR-4, mają TC równe w przybliżeniu 0,20 W/m/K. Do produkcji PCB dla urządzeń mocy zalecany jest laminat np. Rogers RT. Dzięki wysokiemu CT, równemu 1,44 W/m/K, materiał ten bardzo dobrze odprowadza ciepło minimalizując wzrost temperatury podczas pracy urządzenia. Nie bez znaczenia są ponadto mechaniczne własności laminatu zależne od temperatury, chodzi przede wszystkim o współczynnik rozszerzalności cieplnej (CTE – coeffi cient of thermal expansion). Należy dążyć do tego, by wszystkie obwody drukowane były wykonane z materiałów o takim samym parametrze CTE. Dzięki temu ewentualne zmiany wymiarów wynikające z rozszerzalności cieplnej będą przebiegały współbieżnie, minimalizując tym samym wszelkie naprężenia mechaniczne.

Obliczanie temperatury ścieżek na PCB

Na pytanie, jaki czynnik determinuje temperaturę ścieżek obwodu drukowanego, zapewne najczęściej padałaby odpowiedź: prąd lub wywołana jego przepływem moc I2R. Jest to oczywiście odpowiedź prawidłowa, ale niekompletna.

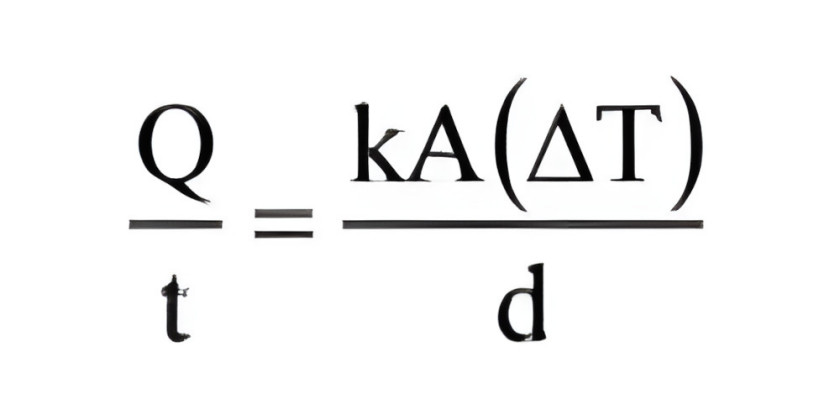

Jednostką czynnika I2R jest W (wat), czyli J/s (dżul na sekundę). Wielkość tę można interpretować jako szybkość, z jaką energia jest dostarczana do ścieżki. Wynikałoby z tego, że jeśli przykładalibyśmy tę energię w nieskończoność, temperatura ścieżki rosłaby również do nieskończoności. Tak jednak się nie dzieje, ponieważ ciepło jest odbierane od ścieżki i oddawane do otoczenia, mamy zatem do czynienia z efektem chłodzącym. Jest on opisany takimi parametrami jak: przewodzenie przez dielektryk, konwekcja w powietrzu i promieniowanie poza ścieżką. W dalszych rozważaniach skupimy się jedynie na odprowadzaniu ciepła od ścieżki, uznając pozostałe parametry za stałe. Przewodzenie ciepła jest opisane zależnością:

gdzie: Q/t – szybkość wymiany ciepła (W lub J/s), k – współczynnik przewodzenia (k=ok. 0,5 dla laminatu FR4 i ok. 350 dla miedzi), <Δ>T – różnica temperatury (°C lub K) między ścieżką a dielektrykiem, A – analizowany obszar.

Zgodnie z równaniem tempera ścieżki pozostaje stała, jeśli szybkość nagrzewania (I2R) jest równa szybkości chłodzenia. Zjawisko nie jest jednak tak proste, jak można przypuszczać na podstawie powyższych zależności. Temperatura ścieżek nie musi być jednolita na całej powierzchni, gdyż zmieniać się mogą lokalnie takie parametry jak rezystywność czy przewodność cieplna.

Modelowanie zjawisk termicznych

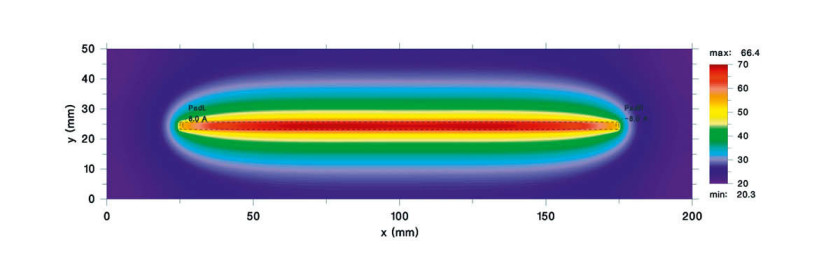

Opisane dalej rozważania oparto na prostym modelu zjawisk termicznych zawartych w programie Th ermal Risk Management (TRM). Modelem jest płytka o wymiarach 50×200 mm zawierająca jedną ścieżkę o długości 152,4 mm (6 cali). Test odbywa się w warunkach laboratoryjnych z temperaturą otoczenia 20°C. Pozostałe parametry to: szerokość ścieżki 100 milsów, grubość ścieżki 1,3 milsa, prąd 8 A, rezystywność (r) 1,72 mWcm (miedź wyżarzana), TC (po powierzchni ścieżki) 0,7, TC (w głąb ścieżki) 0,5 i grubość płytki 63 milsów.

W rozważaniach przyjęto stałe wartości współczynników konwekcji i promieniowania.

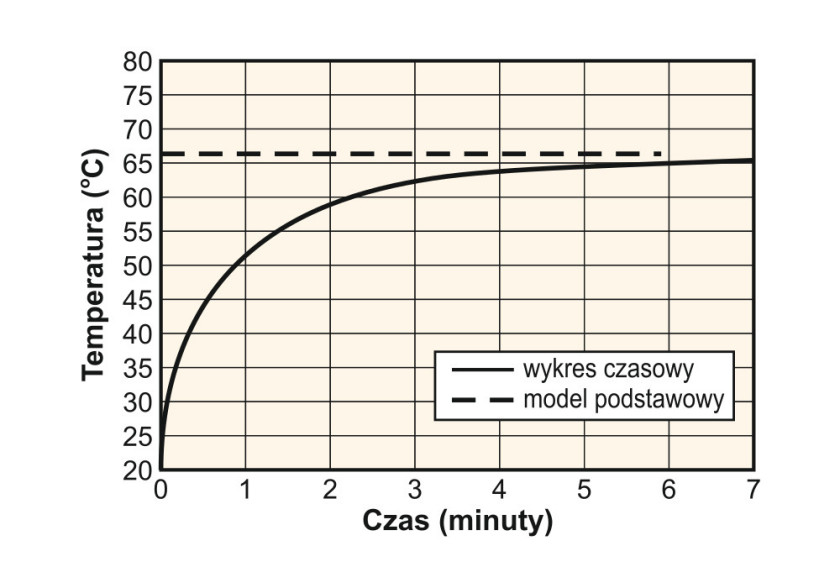

Zależności czasowe

Rozpatrując zjawiska termiczne, należy pamiętać, że określony stan występuje w danej chwili czasowej i w każdym momencie może ulec zmianie. Stan równowagi termicznej po wymuszeniu przepływu prądu przez ścieżkę jest osiągany dopiero po pewnym czasie. Zwykle zajmuje to 5 do 10 minut. Na rysunku 2 przedstawiono czas odpowiedzi termicznej dla rozpatrywanego modelu. Czas osiągnięcia stanu stabilnego jest zależny przede wszystkim od tego, jak szybko ciepło jest przenoszone przez materiał, z jakiego jest wykonana płytka. Z wykresu przedstawionego na rysunku 1 można odczytać temperaturę ścieżki w danej chwili.

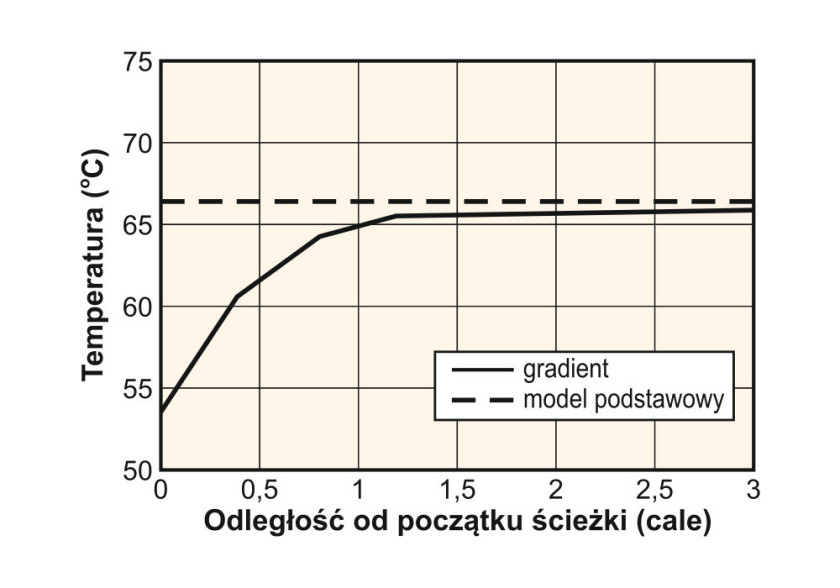

Gradient temperaturowy

Wiemy już, że temperatura ścieżki na skutek lokalnych zmian parametrów może również się zmieniać. Rozkład temperatury na testowej ścieżce przedstawiono na rysunku 3. Jest to termiczny obraz ścieżki po ustabilizowaniu się temperatury. Na wykresie z rysunku 4 przedstawiono natomiast temperaturę mierzoną wzdłuż lewej krawędzi ścieżki w funkcji odległości początku ścieżki. Ścieżka jest wyraźnie chłodniejsza w pobliżu jej końców (punktów lutowniczych). Jest to charakterystyczne zjawisko dla większości ścieżek PCB. Można je wytłumaczyć tym, że droga chłodzenia w środku ścieżki jest znaczenie dłuższa niż na jej końcach. Chłodzenie jest zatem bardziej wydajne na końcach ścieżki, co skutkuje większym obniżeniem temperatury w tych okolicach niż w środku ścieżki.

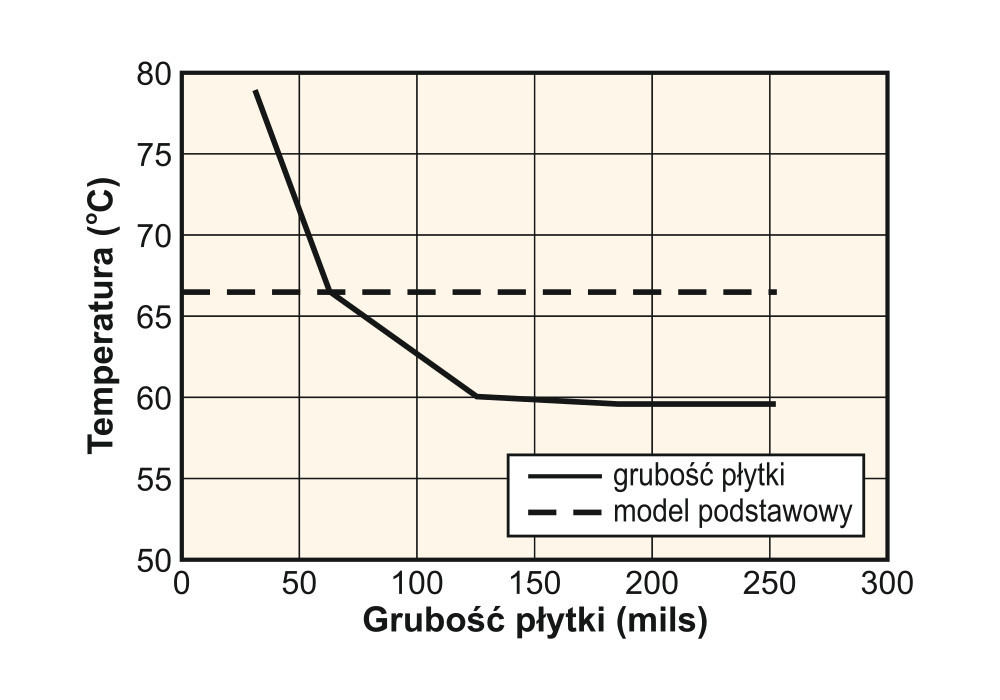

Grubość płytki

Jak już było powiedziane, płytka testowa ma grubość 63 milsów (ok. 1,6 mm). Temperatura ścieżki jest zależna od grubości płytki, ale – co może być pewnym zaskoczeniem – tylko do pewnego momentu. Ścieżka na cienkim laminacie nagrzewa się bardziej niż na grubym. Wytłumaczenie jest proste – na grubszej płytce jest więcej materiału odbierającego ciepło, przez co chłodzenie jest bardziej efektywne. Ale dzieje się tak do pewnego momentu, w którym pod ścieżką znajduje się na tyle dużo materiału, że ścieżka nie może już skutecznie oddawać jej ciepła. Efekt ten zilustrowano na rysunku 5. Temperatura bazowa 66,4°C jest określana dla płytki o grubości 63 milsów. Jeśli płytka miałaby grubość np. 32 milsy, temperatura ścieżki wzrosłaby do 78,9°C, ale dla grubości 126 milsów temperatura spada do 60°C. Dalsze zwiększanie grubości płytki nie powoduje już istotnych zmian temperatury.

Przewodność cieplna

Generalnie można uznać, że wszystkie materiały mają charakterystyczny dla siebie współczynnik przewodzenia ciepła. Określa on zdolność poprzenoszenia ciepła. Jednostką tego parametru jest W/mK (wat na metr na kelwin). Dla większości dielektryków, z których są wykonywane PCB, współczynnik ten zawiera się w przedziale od ok. 0,3 do 0,8. Dla miedzi jest równy ok. 350. Ostatnio coraz częściej mamy do czynienia z płytkami o znacznie wyższych współczynnikach przewodnictwa. Dzięki temu uzyskiwana jest niższa temperatura ścieżek.

W praktyce można wyróżnić dwa rodzaje współczynników: "w płaszczyźnie" (in-plane) – dla ciepła rozprowadzanego równolegle do ścieżki i „przez płaszczyznę” (through- plane) – dla ciepła rozprowadzanego w głąb ścieżki (prostopadle do powierzchni ścieżki). Zwykle współczynniki in-plane są wyższe niż współczynniki through-plane. Prawdopodobnie wynika to z układu włókien laminatu. Niestety, parametry te nie zawsze są udostępniane przez producentów laminatów dla PCB. Czasami są podawane, ale nie wszystkie. Tymczasem temperatura ścieżek w dużym stopniu zależy od tych parametrów. Nawet niewielkie obniżenie przewodnictwa cieplnego może skutkować znacznym wzrostem temperatury ścieżek. Jeśli w naszym eksperymencie obniżylibyśmy parametr in-plane z 0,7 do 0,6, temperatura ścieżek wzrosłaby z 66,4°C do 70,7°C. Jeśli natomiast obniżymy parametr through-plane z 0,5 do 0,4, temperatura ścieżki wzrośnie z 66,4°C do 67,2°C.

Wymiary ścieżek

Temperatura ścieżek jest zależna zarówno od jej grubości, jak i od szerokości. Wiemy też, że może zmieniać się na całej długości. Grubość miedzi na wierzchniej warstwie PCB nie jest – jak można by przypuszczać – stała i może zmieniać się w różnych punktach o 0,4...0,5 milsa. Jeśli na przykład zmniejszymy w naszym modelu grubość ścieżki z 1,3 milsa do 1,2 milsa, temperatura ścieżki wzrośnie z 66,4°C do 70,8°C.

Miedź

Generalnie można powiedzieć, że miedź na płytkach obwodów drukowanych jest powlekana, elektroosadzana (ED – elektro deposited) lub walcowana. Miedź powlekana jest najbardziej zbliżona do "czystej" miedzi. Jej rezystywność wynosi ok. 1,64 mWcm. Miedź walcowana jest otrzymywana przez walcowanie sztabki miedzianej. Rezystywność jest równa ok. 1,72 mWcm (takie było założenie do omawianego modelu).

Rezystywność miedzi decyduje bezpośrednio o rezystancji ścieżki, a więc jest związana z członem I²R. Zmiana rodzaju miedzi z walcowanej na ED spowoduje obniżenie temperatury ścieżki. W rozpatrywanym modelu będzie to zmiana z 66,4°C na 63,4°C.

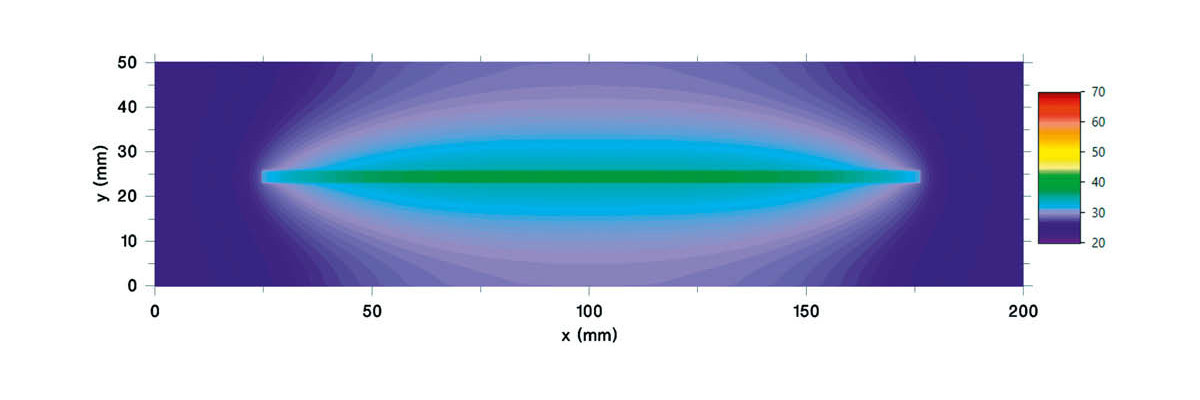

Wpływ powierzchni masy

Powierzchnie masy są stosowane ze względu na minimalizację zakłóceń elektromagnetycznych, ale też poprawiają rozprowadzanie mocy. Stosowanie powierzchni masy ma duży wpływ na temperaturę ścieżek. Wynika to ze znacznie wyższego współczynnika przewodności cieplnej miedzi niż laminatu: 350 vs. 0,7 W/mK. Ciepło może być przenoszone do powierzchni masy, a następnie bardzo skutecznie po niej rozprowadzane. Gdybyśmy w rozpatrywanym modelu umieścili powierzchnię masy po przeciwnej stronie płytki, temperatura ścieżki spadłaby z 66,4°C do 45,2°C. Jeśli płaszczyznę masy umieścimy 12 milsów poniżej ścieżki, temperatura ścieżki spadnie do 38,1°C. Przypadek ten przedstawiono na rysunku 6. Porównując rysunek 6 z rysunkiem 2, łatwo można dostrzec znacznie większy zasięg rozprowadzania ciepła na płytce z powierzchnią masy niż bez niej. Dlatego temperatura ścieżki na płytce z powierzchnią masy jest niższa.

Podsumowanie

Temperatura ścieżki zależy nie tylko od rozpraszania mocy związanej z czynnikiem I²R. Z omawianych w artykule rozważań dowiedzieliśmy się, że istotne są również m.in. takie parametry, jak właściwości cieplne dielektryka, grubość laminatu, rzeczywista grubość ścieżki, która może zmieniać się w różnych punktach przebiegu ścieżki, stosowanie (lub nie) płaszczyzny masy.

Projektanci PCB coraz częściej sięgają nie tylko po symulatory pozwalające optymalizować płytkę pod kątem zakłóceń EMC, ale też po symulatory służące do analizy temperaturowej. Dbanie o należyte rozprowadzanie ciepła jest szczególnie istotne dla urządzeń, w których występują duże moce i prądy.

Jarosław Doliński