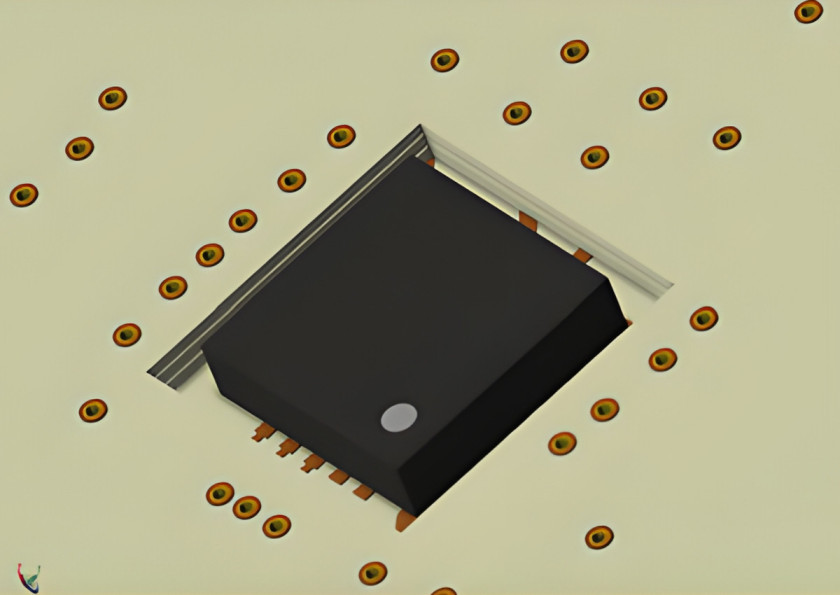

Obecnie ta technologia jest wdrażana do coraz większej liczby projektów z różnych branż. Aby móc umieszczać komponenty nie tylko na górze i na dole płytek, ale także wewnątrz laminatu, programy do projektowania PCB muszą realizować funkcje niezbędne do tego sposobu układania elementów oraz mieć specjalizowanie reguły projektowe, które pomogą uniknąć błędów (rys. 1).

Miniaturyzacja

Miniaturyzacja jest ważna dla producentów elektroniki, gdyż pozwala na realizację większej liczby funkcji i złożoności, daje możliwość optymalizacji efektywności energetycznej i jakości przetwarzania sygnałów. Zapotrzebowanie na miejsce, a tym samym pośrednio wymiary płytek drukowanych w dostępnej przestrzeni montażowej, są determinowane przez liczbę elementów, które mają być umieszczone po obu stronach PCB. Każdy potencjalny sposób zwiększenia upakowania jest rozważany. Pomocne w redukcji powierzchni jest więc także rozmieszczanie elementów w trzecim wymiarze, np. poprzez użycie kart rozszerzeń ze złączami krawędziowymi, tworzenie stosów płytek (spiętrzeń) z użyciem płytek sztywno-giętkich. Nie są to jednak rozwiązania zawsze możliwe do realizacji, ponieważ zwiększają wysokość i wydłużają czas propagacji sygnału między poszczególnymi warstwami. Ponadto, ich mechaniczne mocowanie stanowi zawsze słaby punkt.

Z powyższych powodów konstruktorzy sięgają po technologię komponentów zagrzebanych (lub osadzonych), z której wcześniej korzystali dostawcy urządzeń mobilnych, gdyż mają one wiele zalet. Pierwsze przymiarki tego typu były realizowane w postaci podzespołów drukowanych, jak pasty oporowe i cewki na warstwach wewnętrznych. Jednak dzisiejsze procesy produkcyjne pozwalają wewnątrz płytki drukowanej montować "prawdziwe" komponenty. Tworzenie takiej płytki wymaga oczywiście zastosowania specjalistycznego procesu prasowania, jednak w praktyce technologia jest podobna do tej znanej z płytek wielowarstwowych. Poza oszczędnością miejsca taki montaż ma też zalety, których nie można osiągnąć za pomocą żadnego innego rodzaju miniaturyzacji. Im bliżej siebie znajdują się komponenty elektryczne, tym krótsze mogą być połączenia. Dzięki temu przysparzają mniej problemów z utrzymaniem integralności sygnałów i zasilania oraz łatwiej można zapewnić kompatybilność elektromagnetyczną przy dużych szybkościach transmisji. W ten sposób płytka drukowana staje się bardziej niezawodna zarówno pod względem elektrycznym, jak i mechanicznym. Płytki drukowane z zagrzebanymi komponentami są obecnie standardowym procesem oferowanym w produkcji masowej zaawansowanych aplikacji przemysłowych.

Jeśli spojrzeć na projekty, które weszły już do produkcji seryjnej, widać, że większa cena płytki drukowanej to tylko jeden z czynników i aby mieć pełny obraz trzeba też rozważyć wymiary, ciężar i parametry elektryczne. Wówczas kalkulacja jest już inna. Brak złączy i dodatkowych mocowań powoduje, że całość jest lżejsza i sztywniejsza a zatem niezawodna. W aplikacjach IoT, sprzęcie lotniczym ma to większe znaczenie niż cena. Zagrzebane komponenty są również bardziej chronione przed wpływem środowiska. Do integracji z płytkami drukowanymi w przypadku elementów pasywnych można stosować rezystory od 10 Ω do 10 MΩ i kondensatory o pojemności do 100 nF w obudowach 0402 i 0201 o wysokości elementu od 100 do 300 μm. W przypadku elementów aktywnych, montaż dotyczy nieobudowanych struktur o wysokości od 100 do 150 μm, zawierających do 50 pinów.

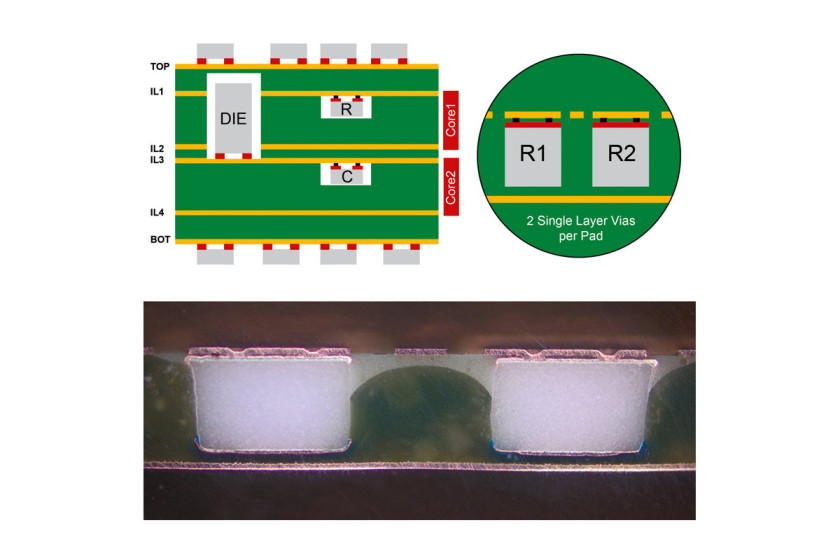

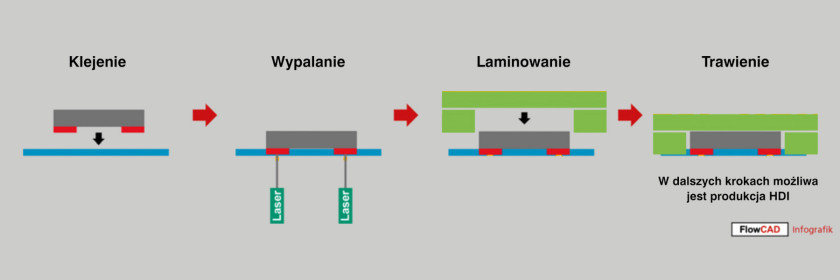

Typy połączeń komponentów zagrzebanych

Komponenty zagrzebane można elektrycznie podłączyć do ścieżek PCB za pomocą dwóch metod. W pierwszej zakłada się, że podzespoły można przylutować w późniejszych operacjach wewnętrznego rdzenia płytki drukowanej za pomocą klasycznego procesu SMD. Na początku zwykła płytka drukowana jest wytwarzana bez powłoki ochronnej i traktuje się ją jako rdzeń całej przyszłej struktury PCB. Kolejne warstwy są później laminowane na tym rdzeniu, przy czym w nakładanych kolejnych poziomach w miejscach, w których są komponenty przylutowane do rdzenia wycina się fragmenty. Ta metoda jest określana jako "direct attached".

Druga metoda to "single layer via technology", gdzie element jest przyklejany z wyprowadzeniami do góry do folii miedzianej, która później staje się warstwą elektryczną PCB. W sąsiedniej warstwie podłoża konieczne jest również przygotowanie odpowiednich wgłębień (cavities). Następnie wiązką lasera UV przepala się folię miedzianą i warstwę kleju formując przelotkę. Dalej element łączy się poprzez wykonany otwór z warstwą miedzi w procesie metalizacji (jako single layer via). Jeszcze później za pomocą lasera CO2 usuwa się niepotrzebny klej montażowy, wykorzystując właściwość, że ten typ lasera nie oddziałuje na powierzchnie miedziane. Długość jego fali i gęstość energii są tak dobrane, że promieniowanie jest blokowane przez struktury miedziane i oddziałuje tylko na materiał organiczny. Tak przygotowany rdzeń można następnie wytrawić i nałożyć na niego warstwy wewnętrzne oraz nadbudować poprzez dalsze laminowanie warstw FR4 i miedzi w tradycyjnym procesie wytwarzania płytki wielowarstwowej, także w wersji HDI (rys. 2).

Zasady projektowania PCB z użyciem komponentów zagrzebanych

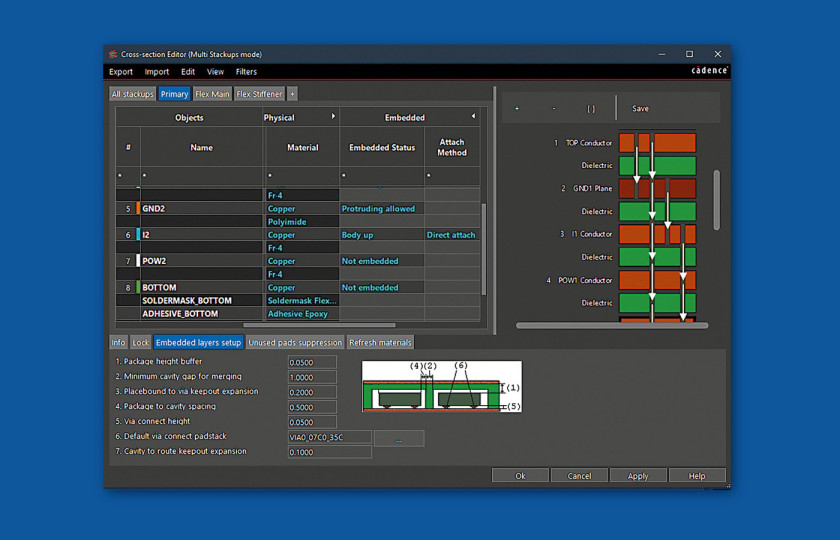

Tradycyjne wersje oprogramowania do PCB nie pozwalają na umieszczanie komponentów w warstwach wewnętrznych laminatu oraz nie zapewniają kontroli zasad projektowych. Ale na szczęście takie możliwości daje Cadence Allegro, gdzie wszystkie reguły projektowania ważne z punktu widzenia technologii elementów zagrzebanych są dostępne. Umieszczanie elementów odbywa się na przewidzianych do tego warstwach wewnętrznych. Projektant definiuje także, czy warstwa wewnętrzna ma być montowana od góry, czy od dołu (zgodnie z etapami produkcji). Sprawdzane są odległości do miedzianych obiektów sąsiednich warstw i wyświetlany jest błąd, gdy są one zbyt małe. Podczas umieszczania elementu wokół jego obrysu automatycznie tworzone są strefy bezpieczeństwa, obszary zabronione oraz wymagane zagłębienia (rys. 3).

W polach konfiguracyjnych dla komponentów zagrzebanych można wprowadzić wiele przydatnych parametrów dla zakładu produkującego płytki drukowane w celu optymalizacji procesu montażu. W opisie warstw określa się na przykład czy element przylutowany do warstwy wewnętrznej 6 jest skierowany w górę czy w dół (patrz rys. 3). Jeśli jego wysokość jest większa niż grubość warstwy laminatu izolacyjnego między warstwami (preprega) i ten element przebija się przez sąsiednią warstwę, to takie zachowanie (protruding) musi być dozwolone w dla sąsiedniej warstwy. W przeciwnym razie podczas projektowania pojawi się komunikat o błędzie. Jeżeli przebijanie jest dozwolone, to na sąsiedniej warstwie należy zadbać o wprowadzenie obszaru, na którym projektowanie ścieżek nie jest dozwolone. W edytorze Allegro PCB takie ograniczenia routingu, są tworzone automatycznie po umieszczeniu elementu. Podczas układania, w podłożu wokół elementu powstają wgłębienia (cavities). Początkowo są puste, ale podczas produkcji zostają wypełnione żywicą zalewającą element po montażu.

Edytor rozróżnia odległości do ścieżek (route keep out), odległości do przelotek (via keep out) oraz minimalną odległość do następnego komponentu zagrzebanego. Jeśli dwa zagrzebane elementy są umieszczone obok siebie lub jeden na drugim, geometria wnęki musi być przewidziana tak, aby żywica mogła spłynąć do wgłębień dla obu elementów. Można to zrealizować zostawiając duże wspólne wgłębienie dla obu z nich.

Stąd, aby zamontować elementy na płytce drukowanej, konieczne jest stworzenie sekwencyjnej struktury warstw, zgodnej z poszczególnymi kolejnymi etapami wytwarzania. W projekcie należy postrzegać je jako specyfikacje produkcyjne. Oczywiście wszystkie ograniczenia technologii produkcji muszą zostać uwzględnione w danych projektowych. Ostateczna dokumentacja produkcyjna definiuje projekt w taki sposób, że producent otrzymuje opis etapów działań z programu eCAD.

Szczególne wymagania dotyczące dokumentacji

Producent płytek drukowanych często również montuje zagrzebane komponenty i wówczas zwykle udostępnia klientom listę wymagań, które należy uwzględnić w projekcie. Takie dane można zaimportować do Allegro. Zasadniczo chodzi w nich o ustalenie odległości i prześwitów, których należy przestrzegać oraz o granice obszarów i rozmieszczenie komponentów. Opisane wcześnie rodzaje połączeń elementów z płytką "direct attached" oraz "single layer via" wymagają różnej dokumentacji. Oprócz szablonów pasty lutowniczej na górę i dół, technologia "direct attached" wymaga również wykonania szablonów na warstwy wewnętrzne, w których lutowane są komponenty. To samo dotyczy współrzędnych umieszczania zagrzebanych komponentów. W przypadku technologii "single layer via" należy zdefiniować specjalne obszary przelotowe, które są stosowane tylko na tej jednej warstwie. W Allegro PCB Designer informacja o stosie warstw jest jednoznacznie zdefiniowana i szczegółowy rysunek struktury warstw jest częścią dokumentacji. W ten sposób również są opisane możliwe pozycje komponentów w osi pionowej. Na niektórych warstwach elementy można układać tylko obudową do góry lub do dołu (body up, body down). Sama metoda połączenia "direct attached" oraz "single layer via" jest również przypisana do odpowiednich warstw. Dla tej drugiej można zdefiniować, że w jednym polu przyłączeniowym footprintu powinny być zawsze używane dwie redundantne przelotki. Grupowanie warstw wewnętrznych w tak zwane rdzenie opisuje również, jakie typy przelotek mogą być stosowane w strukturze warstwowej. Te szczegółowe parametry można również wyeksportować jako kontener danych IPC-2581. Ten ustandaryzowany, otwarty format zawiera wszystkie informacje wymagane do produkcji (rys. 4).

Rozmieszczanie elementów zagrzebanych w oprogramowaniu

Reguły projektowe dotyczące rozmieszczania podzespołów muszą zostać jednoznacznie zdefiniowane w programie do PCB. Constraint Manager na bieżąco sprawdza oraz wskazuje ich naruszenia. Podczas umieszczania komponentu jako komponentu osadzonego w Allegro PCB Designer wyświetlany jest wybór możliwych warstw wewnętrznych. Po położeniu elementu, automatycznie sprawdzana jest jego wysokość i w razie potrzeby sąsiednia warstwa jest "przebijana" zgodnie ze wprowadzonymi wcześniej warunkami. Wokół komponentu tworzona jest wnęka i w razie potrzeby jest łączona z sąsiednią w celu utworzenia wspólnego konturu. Uwzględniane są wszystkie zasady dotyczące odległości oraz honorowane są obszary "place-keep- out" oraz "route-keep-out". Bieżąca kontrola reguł projektowych pokazuje błędy jeszcze przed ostatecznym ustawieniem komponentu (rys. 5).

Podobnie jak w przypadku warstw zewnętrznych, również na warstwach wewnętrznych obowiązują zasady minimalnej odległości między komponentami, aby mogły one zostać później prawidłowo zamocowane przez automat pick-and-place.

Dirk Mueller, Tomasz Górecki

FlowCAD

www.FlowCAD.pl