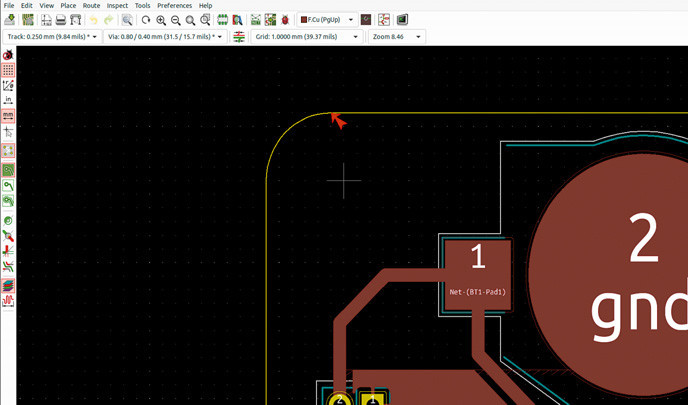

Obrys definiuje się w dedykowanej "warstwie" płytki w programach EDA. Kształt ten ma być zdefiniowany przez zamkniętą i nieprzecinającą się linię, która jest zwykle wyświetlana jako cienka linia o określonej szerokości, ale niewypełniona. Zgodnie z konwencją środek tej linii obrysowej jest traktowany jako rzeczywisty kontur płytki.

Wydaje się to proste, ale oto co może pójść nie tak podczas produkcji.

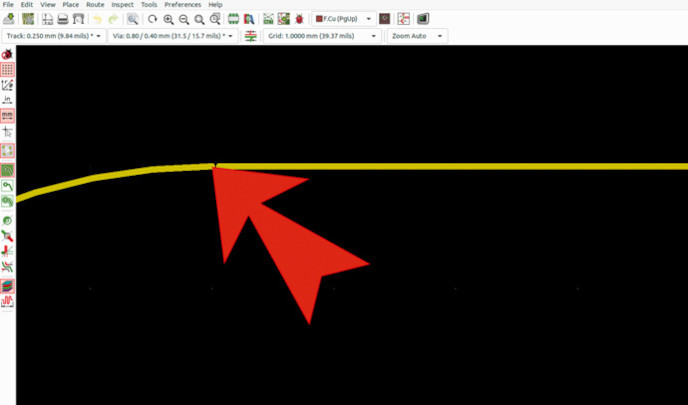

Fakt, że linia obrysu ma niezerową szerokość, wynika z tego, iż ma ona jedynie pomóc nam zobaczyć jej kształt. Jej środek zwykle nie jest nam wskazywany, więc precyzyjne wyrównanie elementów umieszczonych blisko niej może być przypadkowe. Z tego powodu najlepiej korzystać z najcieńszej szerokości tej linii, jaką da się ustawić lub takiej, która dostarcza dodatkowych informacji. Na przykład ustawienie skoku 0,5 mm pozwala "zobaczyć" prześwit 0,25 mm od krawędzi, ustawienie 0,8 mm zdefiniuje wymagany przez UL odstęp wynoszący 0,4 mm, a 0,9 mm nada się do odstępu 0,45 mm dla V-cut). Dobrym pomysłem jest korzystanie z siatki, jej wyrównania i ustawienie przyciągania, aby upewnić się, że elementy są dokładnie rozmieszczone w ustawionym rastrze.

Ze względu na zaszłości historyczne niektóre narzędzia EDA nie wyrównują prawidłowo linii obrysu z resztą mozaiki podczas eksportowania danych do produkcji. Oznacza to, że dokładne umiejscowienie jest dla producenta niejednoznaczne. Może on skorygować położenie poprawnie lub nie, a nawet poprosić o potwierdzenie zmian. Warto przejrzeć plików wyjściowe za pomocą przeglądarek gerberów, które nie są powiązane z oprogramowaniem i procesem producenta, na przykład użyć narzędzia firmy Ucamco – opiekuna formatu danych Gerber. A jeśli fabryka na to pozwala, sensownym pomysłem jest przejrzenie pod tym kątem przetworzonych plików projektowych przez producenta, oczywiście przed zatwierdzeniem projektu do produkcji.

Obrys musi być linią zamkniętą, ale czasami brakuje w nim małego fragmentu. Albo tego nie widać, ponieważ przerwa jest zbyt mała, albo jest przysłonięta przez coś innego. Warto upewnić się, że narzędzia do sprawdzania reguł projektowych (DRC) w używanym programie EDA identyfikują takie problemy. Alternatywnie można ręcznie przejrzeć obrys w powiększeniu, aby znaleźć anomalie, takie jak załamania i przerwy, które z uwagi na skalę wyświetlania są trudne do zilustrowania w oprogramowaniu.

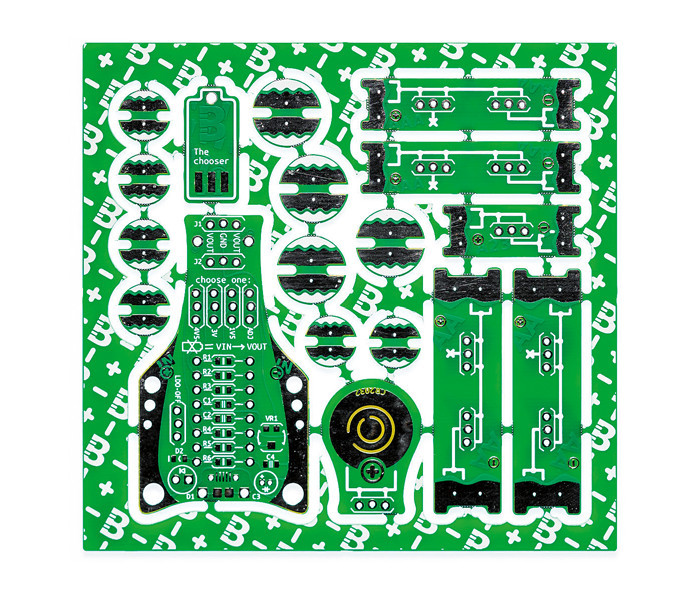

Czasami do warstwy obrysowej niechcący dodawane są inne informacje niż tylko linia konturu i dalej są obecne w plikach Gerber, które dostarczamy producentowi. Na przykład dzieje się to, kiedy projektant niechcący pomyli warstwę, na której pracuje i coś tam zamieści. Może to spowodować wiele zamieszania. Zdecydowanie trzeba tego pilnować, a ewentualne uwagi dla producenta należy zamieścić w warstwie mechanicznej lub innej zdefiniowanej przez użytkownika.

Względy produkcyjne

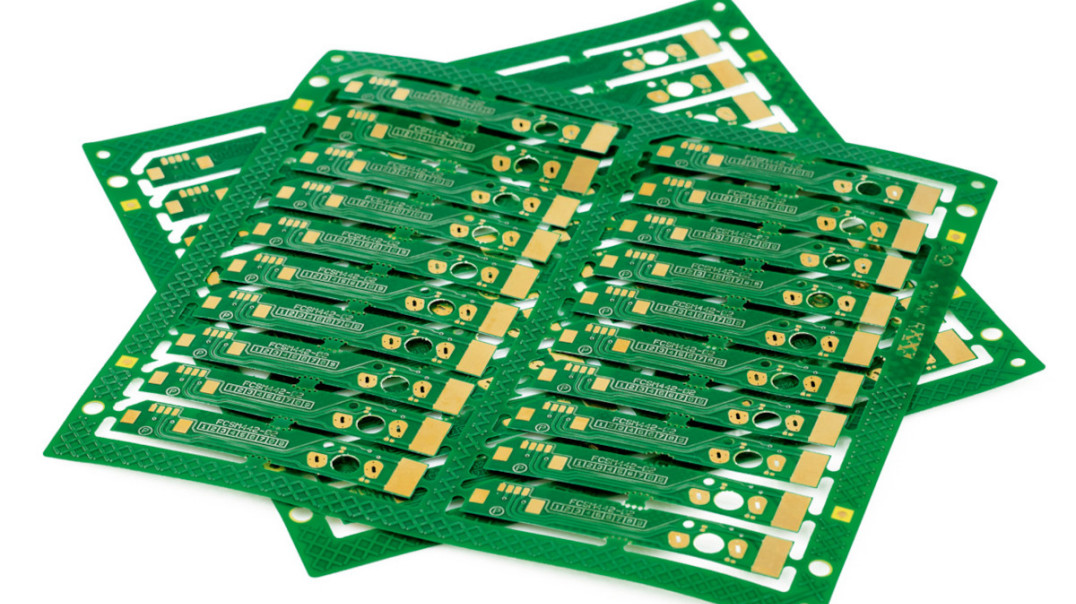

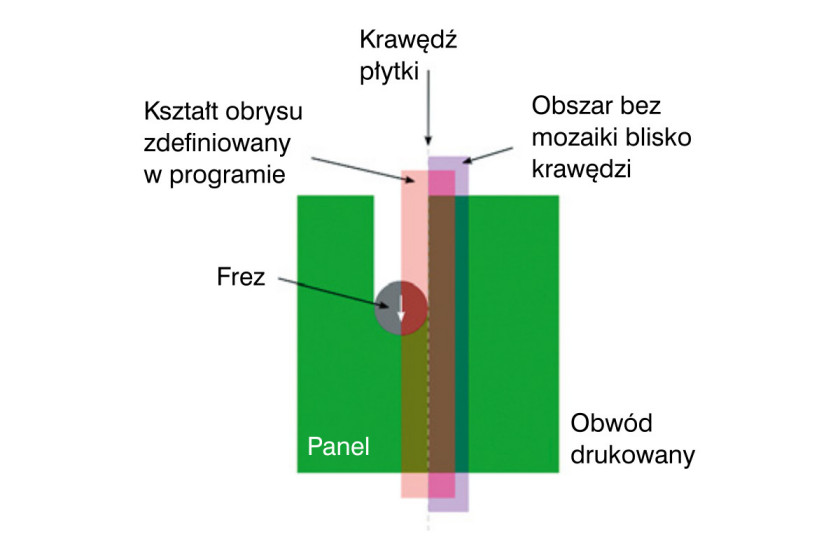

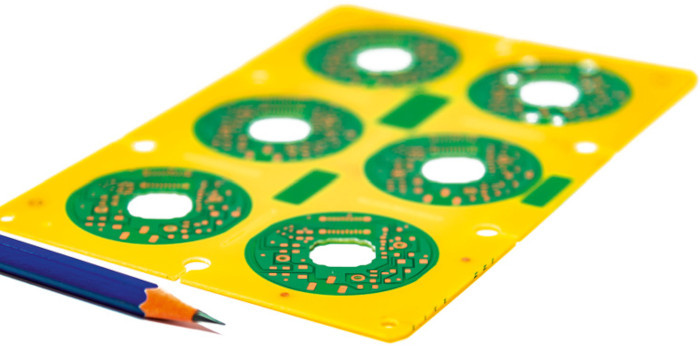

Płytki są produkowane jako panel, czyli duża płytka zawierająca kilka kopii tego samego obwodu lub kilka różnych PCB, na przykład w przypadku łączonych zleceń prototypowych. Pojedyncze obwody są wycinane z panelu za pomocą frezarki poruszającej się po linii obrysu. W innym rozwiązaniu dwa ostre noże nacinają laminat z obu stron (cięcie V-cut), a następnie obwody są z panelu wyłamywane. Te dwie techniki separacji można łączyć w tym samym projekcie. Cięcie V może przebiegać tylko po liniach prostych położonych równoległe lub prostopadle do krawędzi panelu. Cechą tej techniki jest to, że obszar cięcia zajmuje bardzo mało miejsca. Z kolei frezarka może wykonać prawie dowolny kształt, chociaż linia wykrawania jest znacznie grubsza. W obu przypadkach wymagane są ostre, solidne narzędzia, które zapewnią separację z czystą krawędzią bez powodowania uszkodzeń płytki, drgań i niedokładności.

Tępe narzędzia mogą powodować tzw. efekt halo w miejscach, w których laminat podstawowy pęka i traci swoją integralność i ulega delaminacji lub pozostawia zadziory na powierzchni lub krawędzi cięcia.

Wycięcie pojedynczych płytek z panelu jest jednym z ostatnich etapów produkcji PCB, ale często chcielibyśmy, aby były lekko przymocowane do panelu, aby wygodniej było montować na nich komponenty. Aby to zrobić, mocujemy obwody za pomocą wypustek lub mysich zębów. Można je łatwo złamać bez pozostawiania materiału na krawędzi.

Wszystkie te zagadnienia wymagają przemyślenia i sprawdzenia projektu, aby przekazana producentowi dokumentacja była jednoznaczna i wyprodukowane płytki miały jak najmniej wad.

Maszyna, która separuje płytki, ma określoną dokładność, więc konieczne jest zachowanie w projekcie odstępu od obrysu. Nie może się na nim pojawić nic poza soldermaską. Ten odstęp jest charakterystyczny dla fabryki. Dobrze jest wcześniej dowiedzieć się, jakie są wymagania.

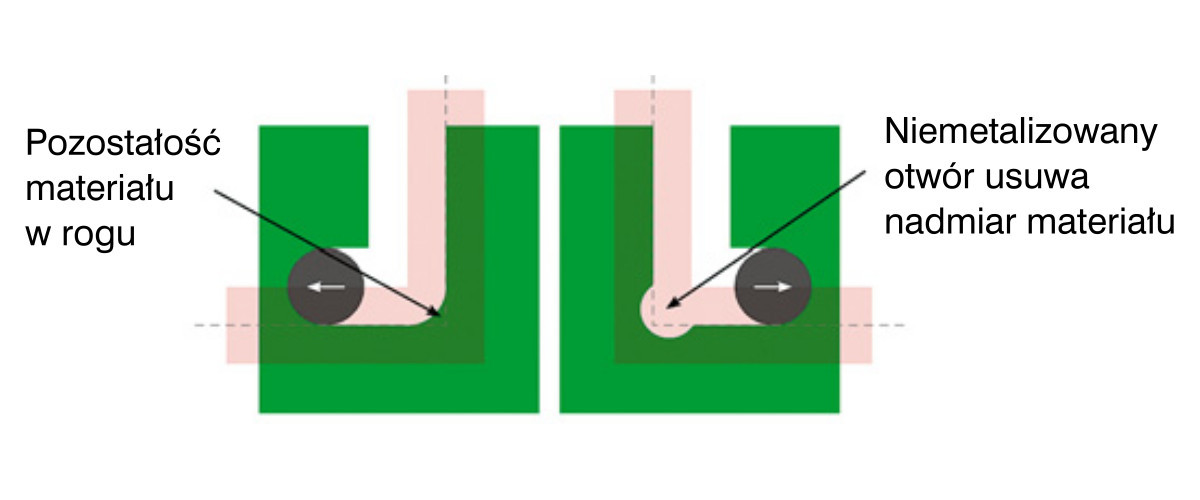

Najpopularniejsze frezy używane do wycinania płytek mają średnicę 2 mm, co daje narożnik o promieniu 1 mm. Gdy potrzebne są mniejsze łuki, trzeba dowiedzieć się, czy producent jest w stanie to zrobić. W większości przypadków taką potrzebę trzeba wyraźnie określić. W przeciwnym razie producent użyje swojego standardowego bitu i zostawi tam nadmiar laminatu. Stąd czasem lepiej umieścić w rogu niemetalizowany otwór, który prosto uwolni od kłopotów.

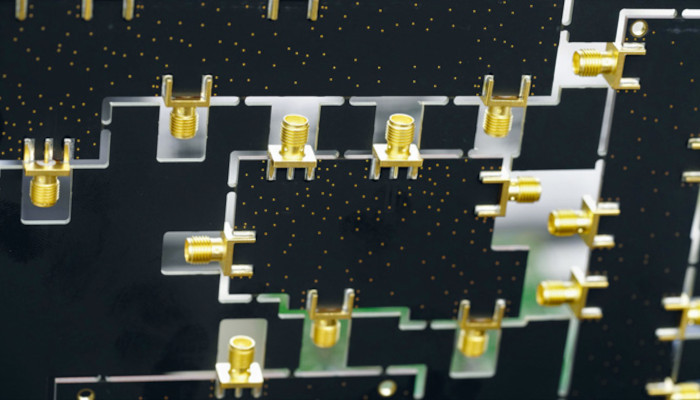

Podczas montażu podzespoły zwisające poza krawędź płytki (np. złącza) nie są problemem, o ile nie wiszą nad wypustką. Wówczas mogą pojawić się dwa niepożądane zjawiska. Po pierwsze, komponent może nie przylegać równo do PCB, ponieważ będzie przeszkadzać w tym wypustka. Dobrym przykładem są złącza micro- USB, które mają dolną krawędź gniazda schodzącą pod powierzchnię płytki oraz złącza SMA montowane na krawędzi, które w większości z niej zwisają. Po drugie, zerwanie wypustki może unieść element, osłabić jego połączenie, a nawet oderwać go od płytki. Warto zapytać producenta, czy trzeba mu wskazać miejsca wypustek, czy też będzie w stanie sam je wykonać.

Pomoc ze strony Eurocircuits

Oprogramowanie PCB Visualiser to potężne narzędzie, które pomaga właściwie za pierwszym razem uzyskać dobre obwody drukowane. Jest przez nas wykorzystywane w procesie zamawiania i pozwala upewnić się, że projekt nie zawiera wielu błędów. Program alarmuje o źle wyrównanych lub niekompletnych liniach obrysowych, jeśli nie będzie w stanie ich samodzielnie naprawić. Ostrzega przed potencjalnymi problemami z padami lub ścieżkami umieszczonymi zbyt blisko krawędzi PCB. Należy pamiętać, że UL zabrania umieszczania miedzi na krawędzi płytki i jeśli są takie wymagania aplikacyjne, trzeba to nam zgłosić.

Projektanci czasami dołączają obrys płytki do każdej warstwy. Kiedyś był to dobry pomysł na wyrównywanie elementów, ale teraz jest uciążliwy, ponieważ musimy go usuwać z każdej warstwy, a to może powodować niejasności. Stąd prosimy o zdefiniowanie obrysu tylko na jednej warstwie obwodu drukowanego. Nasz standardowy frez do wykrawania płytek to 2 mm. Jeśli konieczne jest użycie mniejszych bitów w projekcie, określa się to w warstwie mechanicznej.

PCB Visualiser można użyć jako "zewnętrznej" przeglądarki Gerber do kontroli projektu. Współpracujemy z firmą Ucamco i wdrażamy najnowsze aktualizacje formatu Gerber. I na koniec, podczas składania zamówienia można u nas wybrać opcję zatwierdzenia postprodukcyjngo (Post-Production Approval, PPA), dzięki czemu przygotowana dokumentacja do produkcji jest udostępniana do weryfikacji i zatwierdzenia. Dopiero po akceptacji zaczyna się produkcja.

Eurocircuits

www.eurocircuits.com