Aby ładowarka OBC była jak najmniejsza i jednocześnie najbardziej wydajna, inżynierowie wykorzystują materiały półprzewodnikowe o szerokim paśmie zabronionym (wide bandgap, WBG), takie jak węglik krzemu (SiC) i azotek galu (GaN). W porównaniu do krzemu umożliwiają one użycie nowych topologii konwersji, pozwalają na działanie przy wyższych częstotliwościach i złożonych schematach modulacji, które nie były możliwe lub były zbyt złożone, aby można je było wdrożyć wcześniej. Nowe obudowy tranzystorów i zoptymalizowana konstrukcja termiczna otwierają nowe horyzonty dla miniaturyzacji, gęstości mocy i sprawności.

W artykule pokazano aktualne trendy projektowe ładowarek OBC, porównano parametry FOM dla poszczególnych technologii półprzewodnikowych i przedstawiono nowe obudowy SMD tranzystorów.

Trendy w ładowarkach OBC

Ładowarka pokładowa to urządzenie zasilane z sieci energetycznej, którego zadaniem jest dostarczenie do akumulatora trakcyjnego prądu stałego o znacznej wartości. Zasilanie z sieci oznacza, że sprzęt ten jest używany, gdy samochód jest zaparkowany. Ładowarka ta musi być chłodzona podczas pracy i dodaje do masy pojazdu dodatkowy ciężar. W związku z tym należy minimalizować rozmiar i wagę OBC, aby zmniejszyć wpływ tych parametrów na zasięg jazdy, a także na objętość zajmowaną pod maską.

Przyszłe wymagania mówią, że ładowarka OBC powinna być dwukierunkowa, po to, aby mogła współpracować z siecią inteligentną i aby samochód był źródłem awaryjnego zasilania w stanie klęsk żywiołowych.

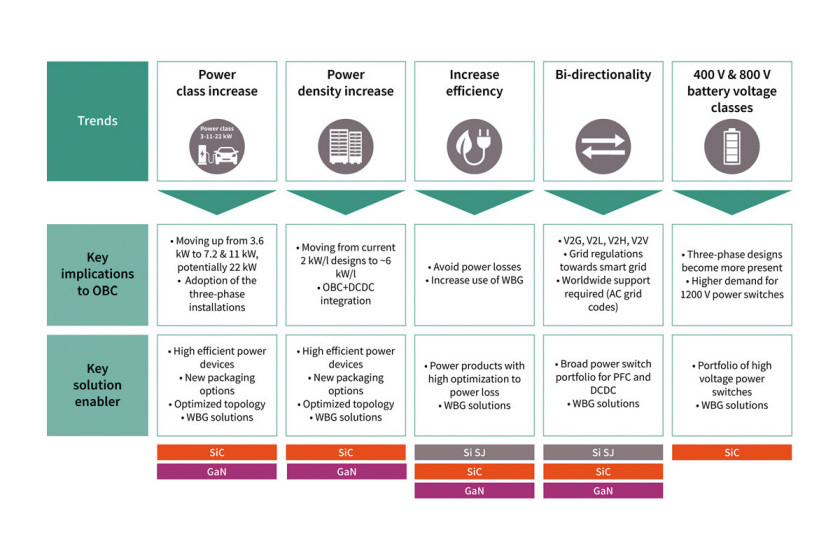

Aspekty te są ze sobą ściśle powiązane i współzależne przy określaniu pięciu kluczowych wyzwań dla projektantów ładowarek OBC (rys. 1):

- Znamionowa moc wyjściowa stale rośnie, aby czas ładowania był jak najkrótszy. Obecne pojazdy hybrydowe typu plug-in i pojazdy elektryczne (BEV) mają OBC o mocy od 3,6 do 7,2 kW. Następne generacje przesuną tę wartość do przedziału od 7,2 do 11 kW, a w przypadku samochodów luksusowych nawet do 22 kW.

- Wzrost gęstości mocy jest znaczący, ponieważ pociąga za sobą zmniejszenie rozmiaru i masy, przyczyniając się do wydłużenia zasięgu. Zwiększenie wydajności nie tylko zmniejsza emisję ciepła w ładowarkach OBC, ale także pozwala na dostarczenie większej ilości energii z ograniczonego źródła sieci w celu naładowania akumulatora trakcyjnego, skracając w ten sposób czas ładowania.

- Wzrost sprawności jest ściśle powiązany z dwoma pierwszymi trendami. Niemożliwe jest osiągnięcie wyższych mocy wyjściowych przy większej gęstości mocy bez konwerterów o większej sprawności.

- Wymóg działania dwukierunkowego jest kolejnym wielkim wyzwaniem dla projektantów OBC. Ponieważ pojazdy elektryczne stają się coraz popularniejsze, większość z użytkowników ładuje je wieczorem po codziennych dojazdach do pracy. Dostawcy energii elektrycznej muszą zapewnić obsługę tego zapotrzebowania i będzie to łatwiejsze w realizacji, gdy część będzie można zwrócić do sieci energetycznej albo wykorzystać do zasilania pojedynczego domu w godzinach szczytu, aby zmniejszyć szczytowe zapotrzebowanie. Aby to było możliwe, ładowarka musi być w stanie przesyłać energię z akumulatora trakcyjnego z powrotem do sieci, zamiast tylko ładować EV.

- Napięcie znamionowe baterii trakcyjnej się zwiększa. 400-woltowe jednostki są standardem, ale w perspektywie 5+ lat zasilanie będzie 800-woltowe. Powodem jest chęć zmniejszenia strat I²R w okablowaniu.

Wybrana topologia konwersji ma zasadnicze znaczenie, aby osiągnięcie tych celów było możliwe – zwłaszcza jeśli chodzi o wybór elementów przełączających.

FoM i różnice między Si, SiC i GaN

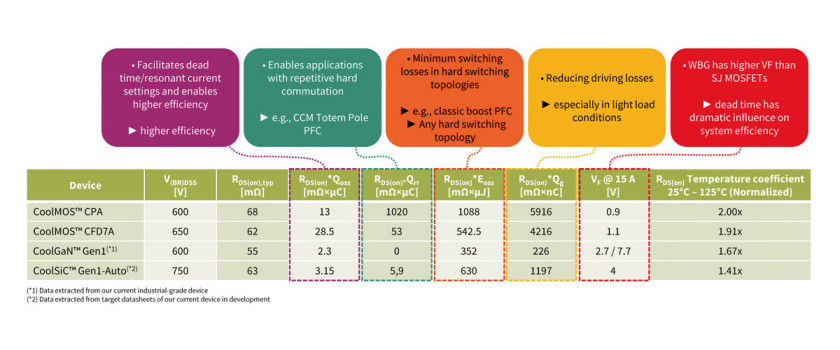

Pierwszym krokiem przy doborze elementu przełączającego jest porównanie parametru FoM (figure of merit będącego iloczynem rezystancji RDS(ON) i ładunku bramki QG) każdej z technologii półprzewodnikowej (rys. 2).

Im niższa wartość FoM oraz mniejszy współczynnik temperaturowy zmian RDS(ON), tym lepsza pozycja tej technologii w omawianej aplikacji. Niemniej właściwy wybór technologii nie polega na wybraniu tylko jednego FoM, ale ich kombinacji.

Na przykład kombinacja RDS(ON) ×QRR+RDS(ON)×EOSS+ wsp. temperaturowy RDS(ON), gdzie Qrr to ładunek regeneracyjny, a EOSS to straty energii podczas włączania, informuje, że SiC lub GaN są najlepszymi tranzystorami kandydatami do zastosowań wymagających twardego przełączania, takich jak topologie CCM Totem Pole w jednostkach PFC. Z drugiej strony, kombinacja RDS(ON)×QOSS+ RDS(ON) ×Qg+VF i współczynnika temperaturowego RDS(ON) wskazuje, że GaN jest najbardziej odpowiednią technologią do zastosowania w aplikacjach z miękkim przełączaniem, pracujących przy bardzo wysokich częstotliwości kluczowania (>400 kHz). W rezultacie obniżenie kosztów na poziomie systemu jest osiągane poprzez zmniejszenie rozmiaru elementów magnetycznych i innych elementów pasywnych, a także zmniejszenie wysiłków związanych z chłodzeniem w przypadku konstrukcji o bardzo dużej gęstości mocy na poziomie wydajności, który jest dość trudny do osiągnięcia przy użyciu elementów krzemowych.

Ulepszona termicznie obudowa

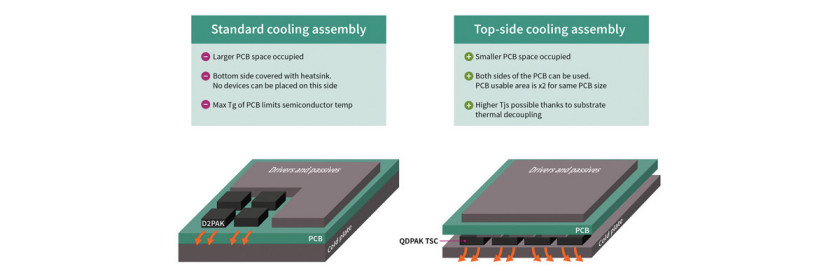

Poza materiałem półprzewodnikowym poprawa parametrów termicznych pracy podzespołów mocy odgrywa kluczową rolę w osiągnięciu omawianych celów.

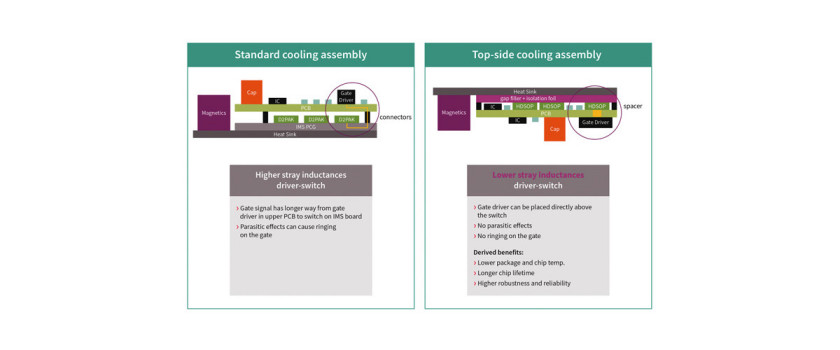

W obecnych wersjach SMD połączenie termiczne biegnie w dół od struktury przez pady elementu do płytki drukowanej i dalej do radiatora. Gdy ciepła jest dużo, komponenty mocy mogą być montowane na podłożu metalowym (IMS), które jest znacznie lepsze termicznie od standardowego laminatu FR4. Niemniej chłodzenie "od dołu" elementu (bottom- side cooling, BSC) wydaje się nieco sprzeczne z intuicją, jak ciepło powinno być transportowane.

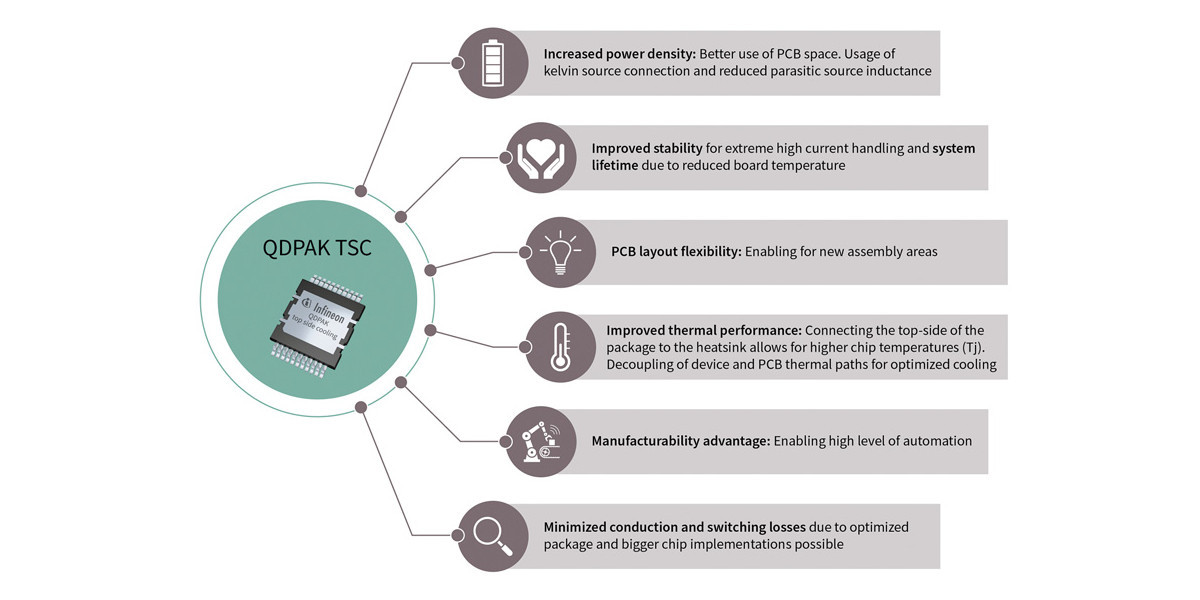

Z tej przyczyny Infineon opracował innowacyjną obudowę dla tranzystorów i układów scalonych z naturalnym transportem ciepła w górę, tj. chłodzoną od góry (top-side cooled, TSC). W przypadku chłodzenia od dołu zimny radiator jest zwykle mocowany do dolnej części płytki PCB/IMS. Wyklucza to umieszczenie komponentów po tej stronie, co ma wpływ na uzyskiwaną gęstość mocy. Ponadto elementy są w tym przypadku połączone termicznie z płytką drukowaną, co oznacza, że nie mogą być bardzo gorące z uwagi na dopuszczalną wartość temperatury dla laminatu FR4. Wartość Tg (temperatura szklenia) dla FR4 jest niższa niż temperatura robocza wielu tranzystorów WBG.

Zimny element przyklejony do górnej części podzespołów mocy rozwiązuje wiele problemów z upakowaniem, pozwala na umieszczenie komponentów po obu stronach płytki i nie ogranicza zakresu temperatur pracy. W przypadku stopnia mocy wykonanego na podłożu IMS, driver i sterownik są umieszczane na osobnej płytce, stąd odległość między tranzystorem a sterownikiem jest relatywnie duża, co nieuchronnie zwiększa wartości reaktancji pasożytniczych i w konsekwencji poziom oscylacji. Obudowa typu TSC umożliwia umieszczenie wszystkich komponentów urządzenia na tej samej dwustronnej płytce. W ten sposób sterownik można umieścić bezpośrednio pod odpowiednim tranzystorem, eliminując efekty pasożytnicze. Poprawia to jakość sterowania i niezawodność działania, bo oscylacje podczas komutacji są mniejsze.

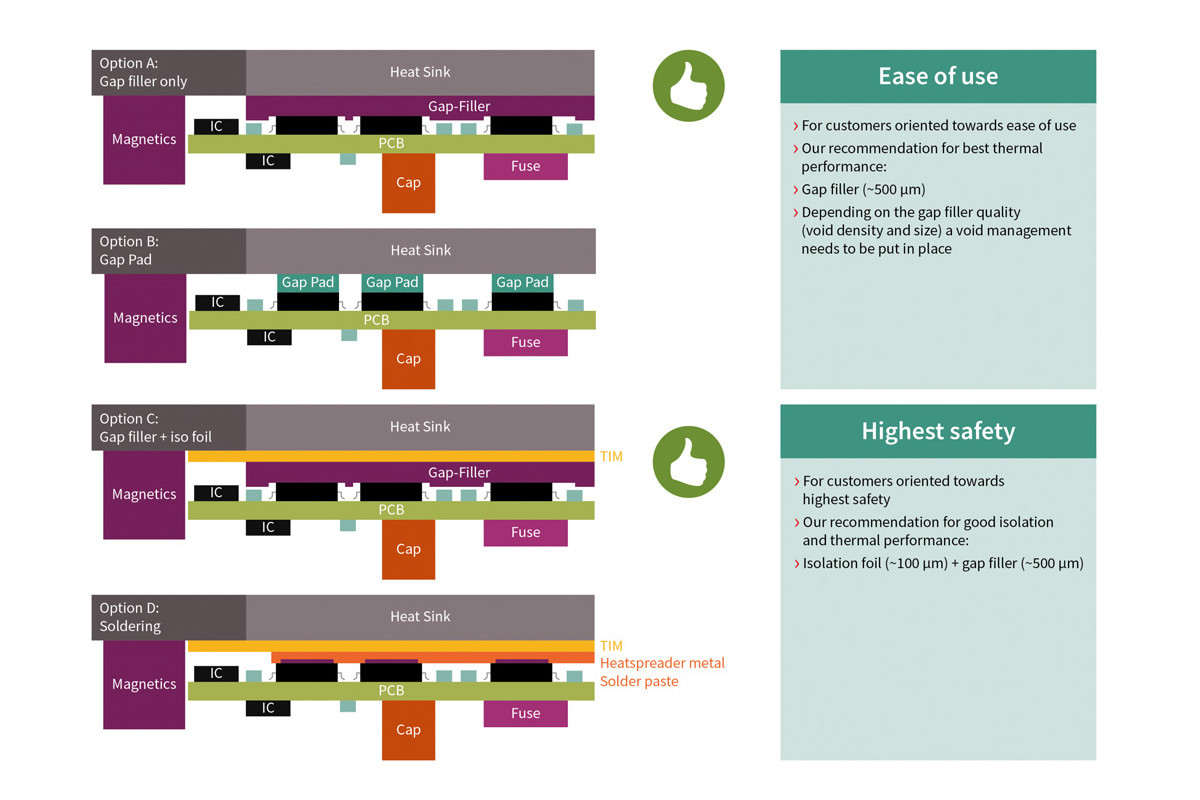

Istnieje wiele sposobów termicznego łączenia obudów tranzystorów z radiatorem. Ogólnie rzecz biorąc, najprostszym podejściem jest umieszczenie pojedynczej, przewodzącej ciepło podkładki przewodzącej ciepło wypełniającej szczeliny między tranzystorami MOSFET a powierzchnią chłodzącą (gap filler). Przy grubości około 0,5 mm daje to najlepszą wydajność termiczną, pod warunkiem że wszelkie puste przestrzenie zostaną wypełnione takim materiałem.

Przy wysokim napięciu wypełniacz szczelin nie może nie zapewnić wystarczającej izolacji elektrycznej między tranzystorami a radiatorem. W tym przypadku trzeba jeszcze dodać dodatkową podkładkę izolacyjną przewodzącą ciepło o grubości około 0,1 mm, aby zapewnić odpowiedni poziom izolacji elektrycznej przy zachowaniu przewodnictwa ciepła.

Obudowy QDPAK (PG-HDSOP-22-1) firmy Infineon to przykład specjalnie zaprojektowanych rozwiązań typu TSC. Połączenie kelwinowskie źródła zapewnia precyzję sterowania także przy pełnym obciążeniu. Symetryczny układ wyprowadzeń zapewnia stabilność mechaniczną na płytce drukowanej oraz łatwy montaż i testowanie.

Topologie dwukierunkowej konwersji

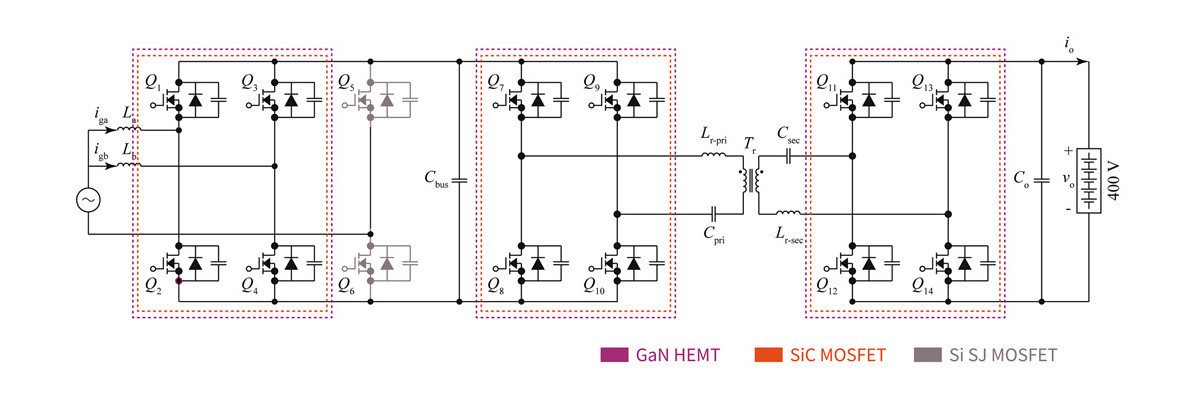

Zacznijmy od jednej z najczęściej używanych konfiguracji dwukierunkowych dla zasilania z jednej fazy o mocy 3,6 kW z PFC. Konwerter HV/HV DC-DC może być zrealizowany w topologii CLLC lub DAB. Wybór zależy od pożądanej szczytowej i ogólnej sprawności.

Jeśli chodzi o półprzewodniki, wskazówki dla każdej topologii przedstawiono na rysunku 7. Warto wspomnieć, że jeśli ładowarka OBC w trybie rozładowania (tj. V2X) pracuje jako źródło napięcia o współczynniku mocy (PF) równym 1, to w gałęzi Q5 i Q6 mogą pracować krzemowe tranzystory super-junction (SJ). Ale jeśli PF ≠1, to tam też muszą być użyte WBG, z uwagi na wymagania co do twardej komutacji.

Zgodnie z rysunkiem 7, całkowite wyłączenie Q5 i pełne włączenie Q6 umożliwia konwersję energii vehicle-to-vehicle (V2V), V2L-DC i V2DC-microgrid. W tym przypadku konwerter front-end działa jako przetwornica interleaved buck (z przeplotem). Po podzieleniu układu dwukierunkowe konwersje AC-DC i DCDC mogą być zrealizowana z dużą wydajnością i bez dodatkowych kosztów.

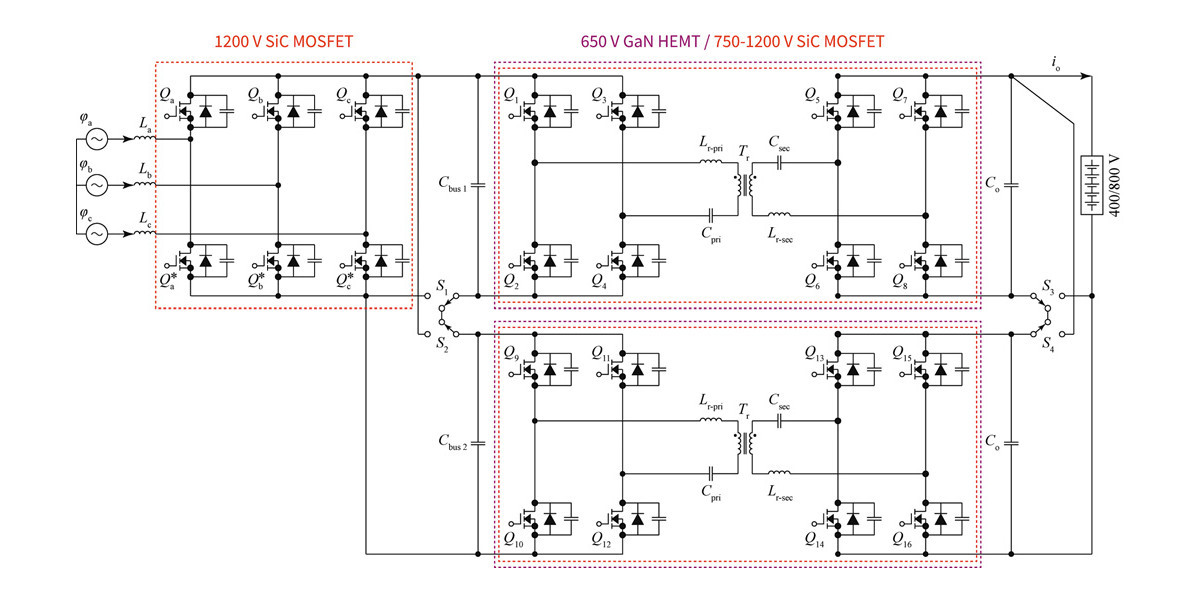

Topologia z rysunku 7 może być ponadto bazą zasilacza zasilanego z sieci trójfazowej, gdzie identyczne bloki są podłączone do każdej fazy a strony wtórne przetwornic HV/HV DCDC są połączone. Takie podejście umożliwia budowę 11 kW ładowarki (3×3,6 kW) lub 22 kW (3×7,2 kW). Jeszcze inne podejście dla sieci trójfazowej pokazuje rysunek 8. W tej konfiguracji istnieją dwa przypadki:

- W zależności od typu sieci AC, a co za tym idzie napięcia na szynie DC na wyjściu PFC, przetwornice HV/HV DCDC można łączyć szeregowo (dla sieci trójfazowej) lub równolegle (dla jednofazowej). Ma to na celu zachowanie tej samej przekładni transformatorów.

- W zależności od gęstości mocy, zarządzania ciepłem oraz sprawności OBC, przetwornice HV/HV DC-DC mogą być łączone szeregowo lub równolegle po stronie pierwotnej.

W zależności od napięcia wyjściowego (akumulatora) należy wybrać odpowiednią klasę napięciową, która wynosi 650 V dla tranzystorów GaN HEMT/750 SiC MOSFET lub 1200 V SiC MOSFET. Wybór docelowej wydajności, gęstości mocy i możliwości sterowania określa więc topologię i technologię podzespołów mocy.

Aby uzyskać prostszy układ z minimalną liczbą komponentów, konwerter HV/ HV DC-DC może być pojedynczą przetwornicą na 1200-woltowych SiC.

Infineon

https://www.infineon.com/obc