Układy MEMS (Micro-Electro-Mechanical Systems) łączą w sobie elementy mechaniczne oraz elektroniczne, korzystając z postępującej miniaturyzacji oraz rosnącej precyzji procesów produkcyjnych. Choć historia tego typu układów sięga lat 60. XX wieku, prawdziwie dynamiczny rozwój tego rynku rozpoczął się wraz z upowszechnieniem urządzeń mobilnych, przede wszystkim smartfonów. Obecnie elementy MEMS znajdują zastosowanie w różnych branżach, m.in. w produktach z obszaru elektroniki użytkowej, motoryzacji, medycyny i przemysłu lotniczego. Ich zdolność do precyzyjnego pomiaru szerokiego zakresu zjawisk fizycznych przy jednoczesnym zapewnieniu wysokiej niezawodności otworzyła nowe możliwości gromadzenia i analizy danych.

Historia MEMS

Przyjmuje się, że pierwszy układ MEMS skonstruowany został w połowie lat 60. XX wieku przez zespół z firmy Westinghouse Research Laboratories, kierowany przez inżyniera nazwiskiem Harvey C. Nathanson. Układ był przeznaczony do strojenia radioodbiorników. Do kolejnych istotnych kamieni milowych zaliczyć można opracowanie w 1979 roku przez HP głowicy drukującej MEMS do drukarek atramentowych oraz opracowanie w 1993 roku przez Analog Devices czujnika przyspieszenia przeznaczonego do samochodowych poduszek powietrznych. Prawdziwy rozkwit branży MEMS rozpoczął się na początku XXI wieku, wraz z pojawieniem się smartfonów wyposażonych w całą gamę czujników – układy takie jak akcelerometry oraz żyroskopy stały się nieodłącznym elementem nowoczesnych telefonów. Obecnie globalna sprzedaż układów MEMS rośnie w tempie około 5% rocznie.

Podstawowe rodzaje czujników MEMS

Obecnie w ofercie rynkowej znaleźć można mnóstwo różnego rodzaju komponentów wykonanych w technologii MEMS. Do najpopularniejszych zaliczyć można:

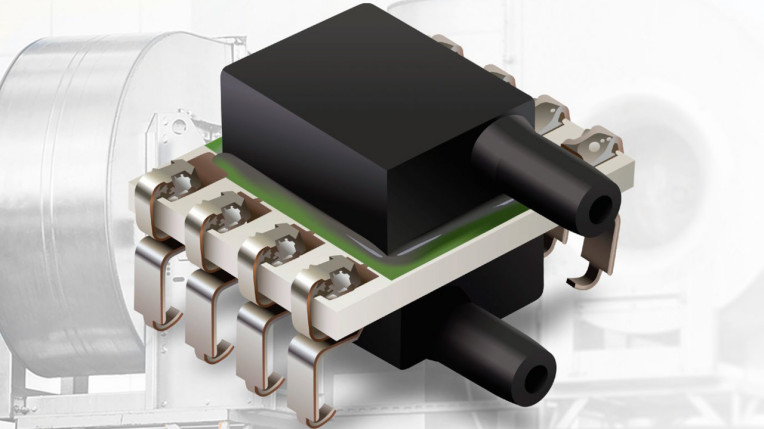

- Czujniki ciśnienia – służą do pomiaru ciśnienia atmosferycznego lub gazów w otoczeniu. Wykorzystywane są w motoryzacji do monitorowania ciśnienia w oponach, w medycynie (pomiar ciśnienia krwi) oraz w przemyśle do kontrolowania procesów technologicznych.

- Akcelerometry – mierzą siły przyspieszenia, zarówno statyczne (grawitacja), jak i dynamiczne, wykrywając ruch lub wibracje. Są kluczowe w systemach wyzwalania poduszek powietrznych w pojazdach, w smartfonach do wykrywania orientacji ekranu oraz w urządzeniach noszonych, m.in. do monitorowania poziomu oraz rodzaju aktywności fizycznej.

- Żyroskopy – mierzą prędkość kątową lub ruch obrotowy wokół określonej osi. Są niezbędne do stabilizacji dronów, kamer oraz aparatów fotograficznych, do nawigacji w smartfonach i pojazdach oraz w kontrolerach gier do wykrywania ruchu.

- Magnetometry – mierzą pola magnetyczne, często wykorzystywane są do określania orientacji względem biegunów magnetycznych Ziemi. Powszechnie stosowane w smartfonach i systemach nawigacyjnych jako kompas, pomagając w orientowaniu mapy i precyzyjnym określaniu pozycji.

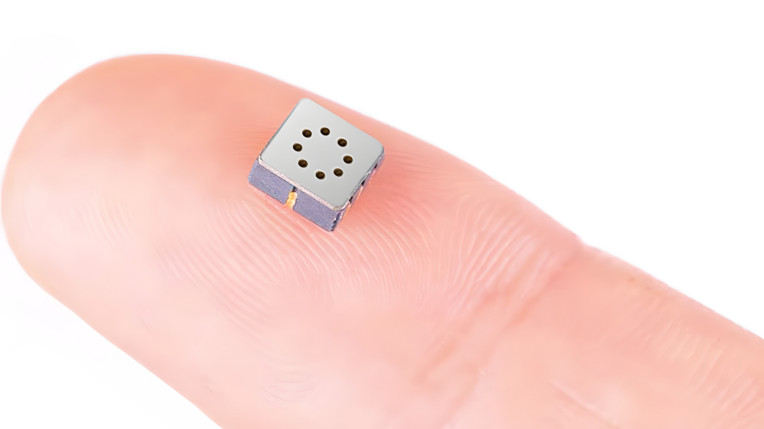

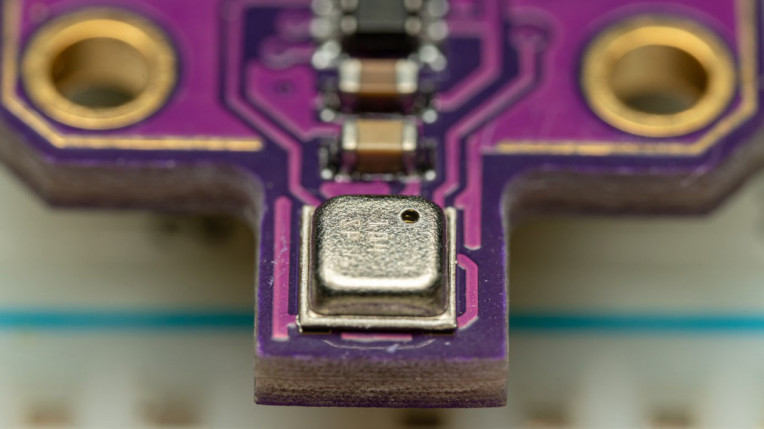

- Mikrofony – przekształcają fale dźwiękowe w sygnały elektryczne, oferując zalety takie jak mały rozmiar, wysoka czułość i niski pobór mocy. Stosowane są w smartfonach, aparatach słuchowych, głośnikach inteligentnych i innych urządzeniach elektronicznych do nagrywania i przetwarzania dźwięku.

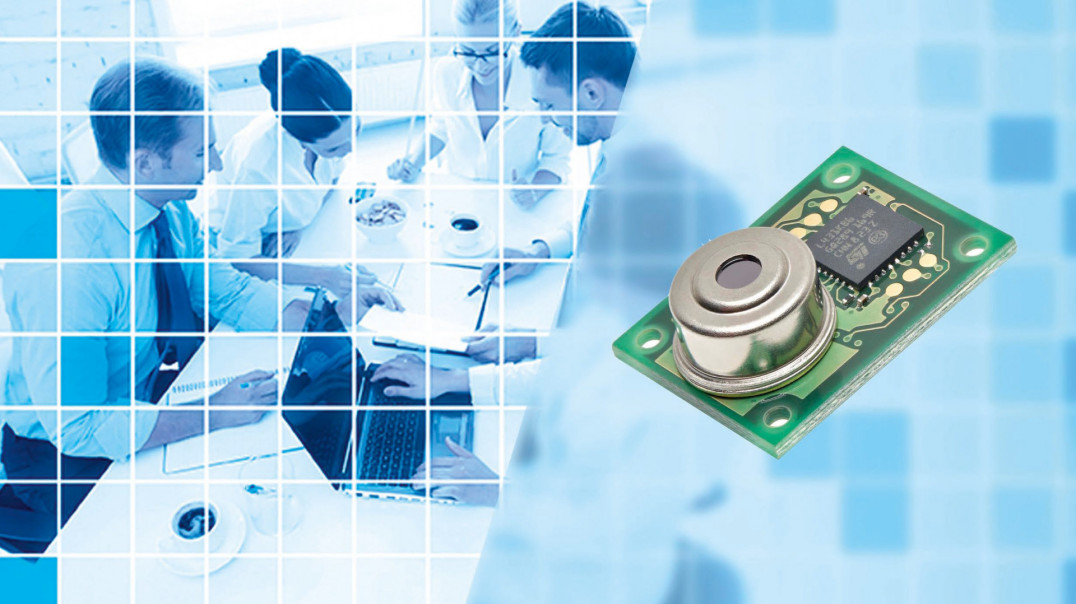

- Czujniki temperatury – termometry MEMS są wykorzystywane w różnych aplikacjach, m.in. w systemach inteligentnego zarządzania budynkiem w celu sterowania ogrzewaniem, wentylacją i klimatyzacją.

- Czujniki wilgotności – wykrywają i mierzą poziom wilgotności powietrza w otoczeniu. Mają istotne znaczenie w monitorowaniu środowiska, w systemach HVAC do regulacji jakości powietrza oraz w rolnictwie do monitorowania wilgotności gleby.

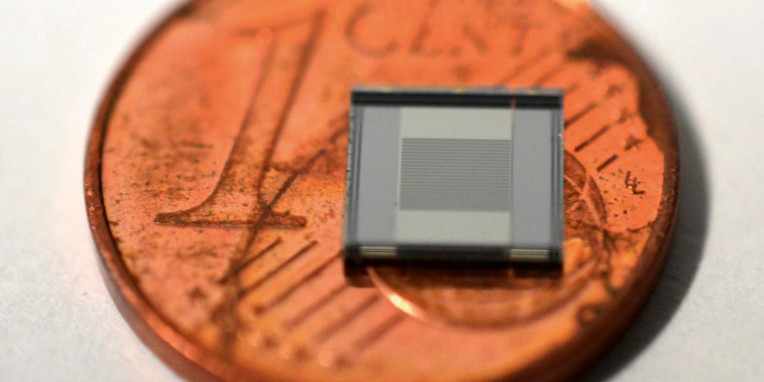

- Czujniki optyczne – obejmują urządzenia takie jak układy DMD (Digital Micromirror Device) stosowane w projektorach i przełączniki optyczne w telekomunikacji. Mogą manipulować światłem na potrzeby transmisji sygnału komunikacyjnego lub w celu przetwarzania i wyświetlania obrazu.

- Detektory gazów oraz substancji chemicznych – wykrywają i mierzą stężenie różnego rodzaju chemikaliów i gazów w środowisku. Są używane w systemach monitorowania jakości powietrza, a także w systemach bezpieczeństwa przemysłowego do wykrywania niebezpiecznych gazów oraz w medycynie, m.in. do analizy oddechu pacjenta.

- Czujniki biologiczne – zaprojektowane zostały do wykrywania substancji biologicznych (np. enzymów, przeciwciał, mikroorganizmów). Mają zastosowanie w diagnostyce medycznej oraz w systemach monitorowania środowiska.

Zasada działania układów MEMS

Układy MEMS integrują elementy mechaniczne i elektroniczne w jednym układzie scalonym. Typowa struktura czujnika MEMS składa się z kilku kluczowych bloków funkcjonalnych:

- Detekcja sygnału fizycznego – podstawowym elementem układu MEMS jest struktura mechaniczna o mikroskalowym rozmiarze, zaprojektowana do reagowania na zmiany określonej wartości fizycznej, takiej jak np. ciśnienie, przyspieszenie, temperatura czy obecność określonych substancji chemicznych. Struktura ta może przyjąć różne formy (m.in. ruchoma masa, elastyczna membrana, belka), zaś jej zadaniem jest z reguły zmiana swojego położenia, kształtu lub innych właściwości w odpowiedzi na działanie zewnętrznych bodźców.

- Konwersja sygnału mechanicznego na elektryczny – kluczowym aspektem działania układów MEMS jest zdolność konwersji odpowiedzi elementu mechanicznego na sygnał elektryczny. Proces realizowany jest za pomocą różnych mechanizmów, do najpopularniejszych zaliczyć można:

- Detekcję pojemnościową – zmiana położenia lub deformacja elementu mechanicznego prowadzi do zmiany pojemności elektrycznej pomiędzy tym elementem a stałą elektrodą (mechanizm pełni np. rolę ruchomej okładki kondensatora). Zmiana pojemności jest proporcjonalna do wartości mierzonego parametru fizycznego, dzięki czemu po dokonaniu odpowiednich kalkulacji możliwe jest uzyskanie wyników pomiaru.

- Detekcję piezorezystywną – polega na pomiarze zmiany wielkości rezystancji materiału piezorezystywnego, który deformuje się pod wpływem działania siły zewnętrznej. Gdy materiał jest narażony na działanie mierzonego sygnału fizycznego (np. ciśnienia lub przyspieszenia), jego opór elektryczny zmienia się proporcjonalnie do tej deformacji, a zatem proporcjonalnie do wielkości wartości mierzonej.

- Detekcję piezoelektryczną – zjawisko piezoelektryczne polega na generowaniu ładunków elektrycznych na powierzchni materiału pod wpływem działających na niego naprężeń mechanicznych. Zjawisko to pozwala mierzyć m.in. wartości sił oddziałujących na obiekt (przyspieszenie, wibracje).

- Detekcję temperaturową – zmiany temperatury poszczególnych materiałów prowadzą do zmiany ich właściwości elektrycznych (np. efekt termorezystywny) lub generowania napięcia (efekt termoelektryczny). Zmiany te mogą zostać zmierzone oraz wykorzystane do pomiaru temperatury otoczenia.

- Przetwarzanie sygnału elektrycznego – sygnał elektroniczny wygenerowany w wyniku konwersji mechaniczno-elektrycznej poddawany jest obróbce przez obecne w obwodzie układy elektroniczne. Proces przetwarzania sygnału obejmuje z reguły jego wzmocnienie, filtrację oraz przetworzenie na postać cyfrową, co umożliwia jego dalszą interpretację i analizę. Na tym etapie możliwe jest również stosowanie algorytmów kompensacji błędów oraz kalibracji, poprawiające dokładność pomiaru.

- Generowanie sygnału wyjściowego – uzyskany wynik musi zostać w jakiś sposób przekazany do zewnętrznych systemów. Do tego celu wykorzystywane są z reguły standardowe protokoły komunikacyjne, takie jak SPI czy I2C, zaś o realizację procesu komunikacji dba dedykowany blok układu.

Zastosowanie układów MEMS

Czujniki MEMS znajdują szerokie zastosowanie w wielu branżach, przede wszystkim ze względu na swoje niewielkie rozmiary, dobrą niezawodność, stosunkowo duże możliwości połączone zazwyczaj z niewielkim kosztem produkcji. Do głównych obszarów zastosowań tego rodzaju układu zaliczyć można: elektronikę użytkową, systemy automatyzacji budynków, branżę motoryzacyjną, urządzenia medyczne, systemy przemysłowe oraz urządzenia rozrywkowe i gamingowe.

Zalety MEMS

Do głównych zalet czujników opartych na technologii MEMS zaliczyć można niewielkie rozmiary, które pozwalają na integrację tego typu komponentów w szerokim spektrum różnego typu systemów, w tym urządzeń mobilnych. Druga zaleta to niskie zużycie energii, które pośrednio związane jest z niewielkimi rozmiarami tego typu układów. Parametr ten również ma krytyczne znaczenie dla urządzeń mobilnych, które z reguły zasilane są bateryjnie. Liczą się też dobra precyzja i czułość, pozwalające na realizację szerokiego zakresu zadań.

Atrakcyjny stosunek ceny do jakości w MEMS-ach związany jest m.in. z procesem produkcji tego typu układów, polegającym na wykorzystaniu podłoży krzemowych zarówno do konstrukcji komponentów elektronicznych, jak i mechanicznych. Dodatkowo, czujniki MEMS z reguły charakteryzują się atrakcyjniejszą ceną niż ich odpowiedniki skonstruowane w bardziej tradycyjnych technologiach, zapewniając przy tym porównywalną lub nawet lepszą dokładność pomiaru. Z kolei dobre możliwości integracji z innymi obwodami w obrębie pojedynczego układu scalonego, umożliwiają tworzenie komponentów typu SOC zdolnych do jednoczesnej realizacji wielu złożonych zadań. Elementy te zapewniają ponadto trwałość i niezawodność, związane m.in. z dopracowaną technologią wytwarzania. Jednocześnie zdolne są one do pracy w trudnych warunkach środowiskowych, dzięki czemu znajdują zastosowanie w systemach krytycznych, np. w motoryzacji, lotnictwie oraz przemyśle.

Najnowsze trendy

Choć technologię MEMS uznać można już za dojrzałą oraz mocno rozpowszechnioną na globalnym rynku czujników, branża ta wciąż poszukuje kolejnych rozwiązań i przełomów technologicznych, pozwalających na dalszy dynamiczny rozwój oraz ekspansję w nowych obszarach i zastosowaniach. Do interesujących punktów na mapie dalszego rozwoju tej technologii zaliczyć można następujące koncepcje:

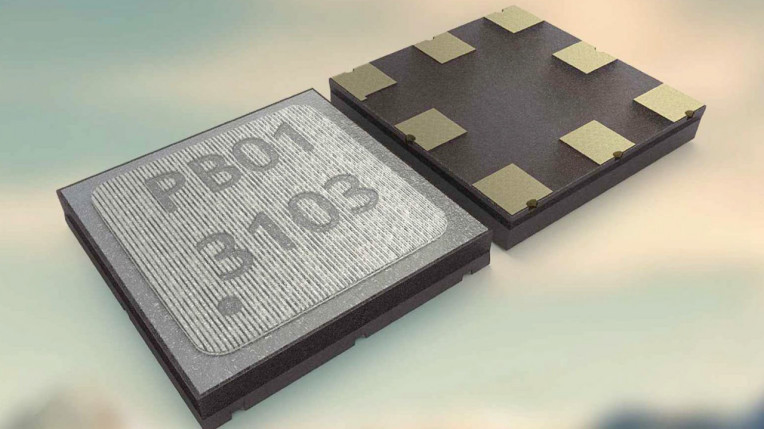

PiezoMEMS – w porównaniu do tradycyjnych układów MEMS, opartych z reguły na detekcji pojemnościowej, piezoelektryczne czujniki MEMS charakteryzują się lepszą wydajnością oraz obiecującymi możliwościami optymalizacji procesu produkcyjnego. Cienkowarstwowe materiały piezoelektryczne mogą stanowić podstawę konstrukcji wielu układów MEMS, takich jak mikrofony, układy optyczne, detektory gazu czy stabilizatory obrazu. Według prognoz niektórych analityków, pod koniec lat 20. XXI wieku sprzedaż układów tego typu stanowić będzie ok. 30% całego rynku produktów MEMS.

Układy MEMS o dużej skali integracji. Pierwsze układy MEMS koncentrowały się na realizacji pojedynczej funkcji, polegającej z reguły na pomiarze jednej wartości fizycznej. Obecnie zauważyć można trend polegający na obdarzaniu MEMS coraz większą mocą obliczeniową oraz zdolnością do realizacji coraz bardziej złożonych zadań. Pozwala to odciążyć zarówno mikroprocesor sterujący pracą systemu, jak i kanały komunikacyjne przeznaczone do przesyłania danych pomiędzy CPU a czujnikiem. Przykładowo, zamiast cyklicznie wysyłać informacje na temat aktualnej wartości temperatury otoczenia, czujnik MEMS może jedynie poinformować o przekroczeniu pewnych wartości progowych, sygnalizujących np. ryzyko przegrzania urządzenia.

Niektórzy producenci oferują już nawet czujniki MEMS zintegrowane z mikroprocesorem, co pozwala konstruktorom i projektantom systemu na przygotowanie dedykowanego oprogramowania do obróbki danych pomiarowych i uruchomienie go bezpośrednio w układzie czujnika.

Czujniki MEMS drukowane w technologii 3D. Wraz z rozwojem technologii druku 3D pojawiają się próby i koncepcje jej adaptacji do produkcji układów scalonych, w tym układów MEMS. Niektórzy analitycy oraz eksperci przewidują, że technologia osiągnie gotowość realizacji tego zadania w ciągu następnych 5‒10 lat. Otworzyłoby to całkowicie nowe możliwości rozwoju MEMS, szczególnie w zakresie produkcji małoseryjnej, np. w przypadku układów dedykowanych dla mocno specyficznych zastosowań.

Podsumowanie

Układy MEMS ogrywają kluczową rolę w rozwoju nowoczesnych technologii, znajdując zastosowanie w niemal wszystkich branżach korzystających z komponentów elektronicznych, w tym w motoryzacji, medycynie, przemyśle lotniczym oraz produktach elektroniki użytkowej. Dzięki niewielkim rozmiarom, niskiemu zużyciu energii oraz dobrej precyzji pomiarów, MEMS stają się nieodłącznym elementem ogromnej liczby urządzeń oraz systemów. Jednocześnie zaś rynek MEMS wciąż poszukuje dalszych możliwości rozwoju, pracując nad kolejnymi przełomami technologicznymi oraz usprawnieniami.

Damian Tomaszewski