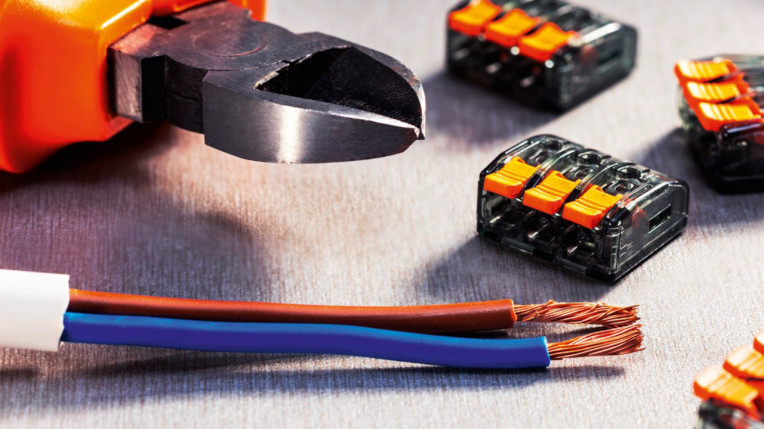

Tytułowy typ złączy jest alternatywą dla złączy śrubowych. Te ostatnie są najstarszym rozwiązaniem i zarazem najbardziej zależnym od zdolności manualnych i siły montera, gdyż wymagają wkręcenia śruby. Złącza te są wykorzystywane m.in. do podłączania przewodów do płytki drukowanej. W tej wersji są przykładowo zbudowane z metalowej ramki i śruby. Złącze takie jest mocowane do płytki drukowanej za pomocą nóżek montażowych, które są zatrzaskiwane w otworach na PCB i lutowane do niej. Odizolowany przewód jest owijany pod łbem wcześniej odkręconej śruby, która następnie zostaje wkręcona przez montera przy użyciu śrubokręta. Zapewnia to trwałe połączenie elektryczne i mechaniczne między przewodem a metalową ramą.

Przewody zakończone na przykład zaciskami widełkowymi albo pierścieniowymi są wciskane pod łby śrub. Te ostatnie są często kolorowe. To ułatwia identyfikację poszczególnych kabli i pomaga w rozwiązywaniu problemów z ciągłością połączeń. Czasem złącza wyposażane są w dodatkowe blokady, które zapobiegają luzowaniu się śruby.

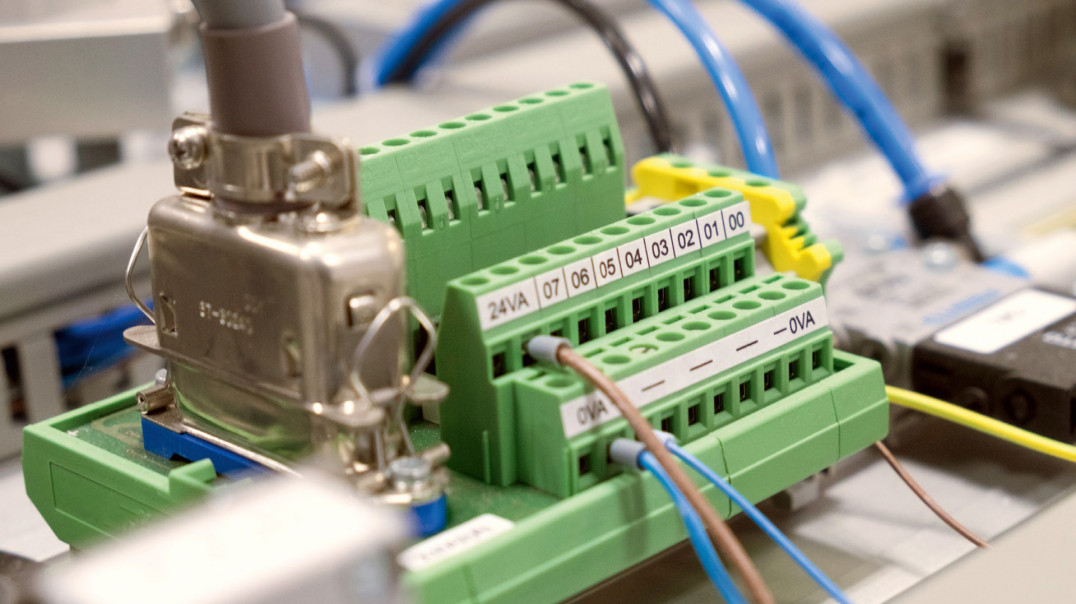

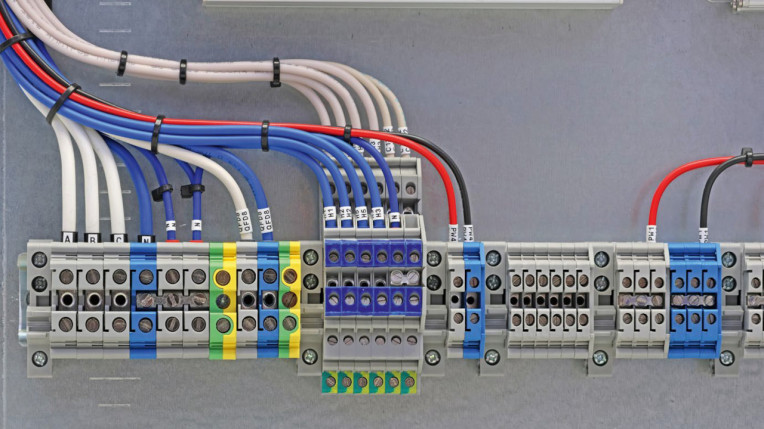

Oprócz pojedynczych złączy śrubowych dostępne są też bloki zaciskowe do podłączenia obok siebie kilku kabli. W tym przypadku również, po umieszczeniu przewodu w odpowiedniej przegrodzie, od góry, od dołu albo z boku bloku w zależności od typu jego konstrukcji, prostopadle do śruby, trzeba tę ostatnią wkręcić. O ile nie zostanie przekroczony dopuszczalny zakres przekroju poprzecznego, złącza śrubowe mogą być używane do łączenia dwóch przewodów w jednym kanale.

Zalety i wady złączy śrubowych

Złącza śrubowe to sprawdzone rozwiązanie łączeniowe o ugruntowanej pozycji na rynku. Zwykle są najtańsze. Po prawidłowym wkręceniu śruby zapewniają niezawodne połączenie elektryczne i mechaniczne. Dzięki silnemu dociskowi i stosunkowo niskiej rezystancji styku lepiej sprawdzą się w łączeniu grubszych przewodów, o większej obciążalności prądowej, niż tych cieńszych.

Kolejną zaletą jest to, że złącza śrubowe są intuicyjne w montażu. Z drugiej strony jednak o jakości połączenia decyduje sposób wkręcenia śruby. Jeżeli monter użyje w tym celu zbyt dużej siły, istnieje ryzyko, że miedziany rdzeń przewodu zostanie uszkodzony. Oprócz tego gwint może ulec zerwaniu albo zdeformowaniu, podobnie jak łeb śruby. Zacisk z "wyrobioną" śrubą trudno odkręcić jak i ponownie go podłączyć, przez co staje się ona nieodwracalnie bezużyteczna.

Jeżeli natomiast śruba zostanie wkręcona zbyt słabo i docisk będzie niewystarczający, przewód się z czasem poluzuje. To może spowodować całkowite przerwanie połączenia. Słabszy docisk skutkuje jednak najpierw wzrostem rezystancji styku. Złącze będzie się wówczas nadmiernie nagrzewać, co zwiększa zagrożenie pożarem.

Siła wkręcania powinna być generalnie dopasowana do specyfiki śruby (jej rozmiaru, typu). Trzeba także użyć odpowiedniego śrubokręta. Sprawę komplikuje fakt, że śruby różnią się w zależności od producenta, przez co wymagają innych sił wkręcania i wkrętaków z różnymi rodzajami nacięć. Dlatego zadanie montażu złączy tego typu jest czasochłonne i pracochłonne. Oprócz tego ich śruby trzeba regularnie dokręcać, ponieważ docisk z czasem maleje z powodu płynięcia miedzi. Złącza narażone na wibracje pod kątem poluzowania powinny być sprawdzane częściej.

Złącza z zaciskiem sprężynowym

Niedoskonałości złączy śrubowych doprowadziły do opracowania tytułowej konstrukcji. Przewód w tym przypadku nie jest zamocowany za pomocą śruby, ale sprężyny, a dokładniej wykonanego z metalu, odpowiednio wygiętego elementu.

Montaż jest prosty – do szczeliny roboczej złącza należy włożyć odpowiednio cienkie narzędzie, na przykład wąski płaski śrubokręt. To powoduje odgięcie sprężyny. W powstałe w ten sposób wolne miejsce należy wsunąć przewód. Narzędzie, które przez cały czas pozostawało w szczelinie, trzeba wówczas wyjąć. Jego usunięcie powoduje wygięcie się sprężyny do pozycji wyjściowej. To z kolei skutkuje dociśnięciem przewodu i uniemożliwia jego wysuwanie się. W taki sposób uzyskiwane jest trwałe elektryczne i mechaniczne połączenie, które jest oparte na mechanizmie samoblokującym nacisku, jaki sprężyna wywiera na przewód. Analogicznie można go wyjąć, wkładając śrubokręt w szczelinę roboczą, aby odgiąć metalowy element, który wówczas puści kabel.

Nawet pod wpływem wibracji złącza sprężynowe samoistnie się nie poluzowują, inaczej niż wkręty w złączach śrubowych. W przeciwieństwie do tych ostatnich złącza ze sprężyną nie wymagają też regularnej konserwacji. Nie ma ponadto ryzyka ich nieprawidłowego montażu z powodu za silnego albo niewystarczającego dokręcenia śruby. W tym przypadku siła docisku jest uwarunkowana tylko przez właściwości sprężyny. Generalnie jest to zaletą. Jeżeli jednak wymagane jest dostosowanie siły docisku do potrzeb zastosowania, ogranicza to możliwości wykorzystania złączy sprężynowych.

Jakub Kuzia

Inżynier Wsparcia Technicznego w firmie Weidmüller

Jaki zakres napięć i prądów obsługują technologie połączeniowe z zaciskaniem przewodu?

Zakres napięć i prądów jakie mogą obsługiwać technologie z zaciskiem przewodu jest szeroki, tak jak liczba możliwych aplikacji, a wartości maksymalne często są porównywalne z obciążalnością kabli o danym polu przekroju. Nie znaczy to jednak, że formuła się wyczerpała i nie będzie więcej innowacji w tej szczególnej grupie produktów. Weidmüller dostrzega pole do dalszego rozwoju. Niedawno wprowadziliśmy nową, opatentowaną trzecią generację złączek zaciskających przewody – serię SNAP IN. Przykładowo, mogą one obsługiwać zarówno prąd stały, jak i zmienny, w szerokim zakresie napięć – od "zerowych" sygnałów do 1000 V. Dzięki dokładnemu, gazoszczelnemu połączeniu nadają się one także do układów niskich napięć i małych prądów (np. czujniki, sieci 24 V).

Jednak dziś oprócz kwestii katalogowej, ile jaką złączkę możemy obciążyć, równie ważny jest proces montażu kabli. W serii SNAP IN nie ma konieczności montowania tulejek na końcówkach kabli typu linka – mechanizm zatrzaskowy jest na tyle czuły, że wyzwala się przy zastosowaniu niewielkiej siły docisku. Oprócz charakterystycznego dźwięku akustycznego, wysuwa się zielony przycisk – są to zatem dwa, szybkie wskaźniki uzyskania gazoszczelnego, a zatem bezpiecznego połączenia. Zwolnienie kabla odbywa się natomiast poprzez naciśnięcie przycisku. Brak śrub czy narzędzi oznacza niższe ryzyko błędów instalacyjnych, a druga ręka przy montażu pozostaje wolna np. do przytrzymywania wiązki kabli. Terminale są lekkie, dostarczane we wstępnie naprężonymi sprężynami i zaprojektowane tak, by montaż mógł być w pełni zrobotyzowany. Warto podkreślić, że technologia ta przyspiesza proces okablowania szaf i dobrze współpracuje z w pełni zautomatyzowanymi liniami montażowymi. Technologia SNAP IN sprawdza się wszędzie tam, gdzie oprócz szerokiego zakresu prądowo-napięciowego, liczy się sprawność wykonywania instalacji elektrycznej, wpisując się w idiom "time is money"

Zalety i wady złączy sprężynowych

Z drugiej strony złącza z zaciskiem sprężynowym nie są aż tak wszechstronne, jeżeli chodzi o typ i przekrój poprzeczny przewodu, jak złącza śrubowe. Ich montaż jest jednak zasadniczo łatwiejszy i szybszy, choć nie aż tak intuicyjny, jak w przypadku wkręcenia śruby – monterzy złączy z zaciskiem sprężynowym mogą na przykład pomylić punkt zaciskowy, przeznaczony do włożenia przewodu z gniazdem narzędzia roboczego. Nie jest wymagane konkretne narzędzie – wystarczy jakiekolwiek długie, wąskie, najlepiej płaskie i pasujące do szczeliny roboczej, które nie uszkodzi sprężyny. Zarazem ważne jest, żeby całkowicie otwierało zacisk. Inaczej przewody o przekroju poprzecznym, które teoretycznie powinny się w nim zmieścić, mogą zostać uszkodzone albo połączenie będzie niestabilne.

Złącza sprężynowe są często bardziej kompaktowe niż śrubowe, dzięki czemu lepiej sprawdzą się w ograniczonej przestrzeni. Niestety, pozwalają na podłączenie naraz wyłącznie jednego przewodu – w razie konieczności podłączenia dwóch należy użyć tulei dwużyłowej. Są za to skonstruowane tak, by uniemożliwić dotknięcie części pod napięciem.

Złącza push in

Sukces złączy z zaciskiem sprężynowym jako zamiennika złączy śrubowych sprawił, że tę pierwszą konstrukcję rozwijano dalej. Efektem było opracowanie złączy wtykowych typu push in.

Są one w praktyce zaawansowaną wersją tych sprężynowych – styk elektryczny również jest w ich przypadku zapewniany przez sprężynę, która utrzymuje przewód na miejscu. Zasadnicza różnica polega na tym, że w złączu push in sprężyna "sama" się odegnie, robiąc miejsce na przewód, jeżeli zostanie on wsunięty w zacisk. Warunkiem jest, aby jego końcówka została wcześniej odpowiednio przygotowana, na przykład przez zamontowanie na niej tulejki albo jest to sztywny przewód.

W takim przypadku montaż nie wymaga użycia dużej siły ani żadnych narzędzi. Beznarzędziowa instalacja jest wyróżnikiem złączy wtykowych w porównaniu z tymi sprężynowymi i śrubowymi. Oznacza to, że nawet osoby o minimalnej wiedzy technicznej albo bez doświadczenia są w stanie prawidłowo zamontować w nich kable. Co ważne, przewód można włożyć, zarazem go podłączając, używając tylko jednej ręki. To wszystko przekłada się też na szybkość montażu.

Wynika to stąd, że w drugiej ręce można na przykład trzymać wiązkę kabli, które mają być kolejno wtykane. Aby wkręcić śrubę albo otworzyć zacisk sprężynowy, w jednej ręce trzeba zawsze trzymać przewód, który ma zostać podłączony, a w drugiej dłoni – narzędzie. Przy podłączaniu bardzo dużej liczby kabli, jeden po drugim, konieczność sięgania po następny i operowania śrubokrętem może się przełożyć na już odczuwalną stratę czasu.

Aleksander Czech

WAGO

WAGO ma złącza sprężynowe 1-razowe i wielorazowe z dźwigienką. Czym się one różnią, poza tym szczegółem?

Zacznijmy od tego, że dysponujemy wieloma rodzajami złączek instalacyjnych wraz z akcesoriami, nie wspominając nawet o szerokiej gamie złączek na szynę. Wiele osób, które na co dzień korzysta np. z serii złączek 2273 do przewodów sztywnych, gdzie przewody wtyka się do złączki uważa, że ponieważ połączenie jest bardzo silne to przewód zostaje w złączce raz na zawsze. Nic bardziej mylnego. Wystarczy pokręcić przewodem, aby opuścił złączkę, która nadaje się do ponownego użytku. Tak więc nie ma złączek jednorazowych. W skrócie złączki z dźwignią wyróżnia przede wszystkim komfort użytkowania, a także uniwersalność. Dzięki zastosowaniu dźwigni możemy łączyć ze sobą przewody typu linka z drutem.

Po czym poznać podróbki złączy w chwili kupowania?

Wiele osób przychodzi do sklepu i prosi o "WAGO", myśląc, że to synonim szybkozłączki. Tak, jak nie każdy adidas jest marki Adidas, tak nie każda szybkozłączka musi być od WAGO, czyli firmy, która opatentowała i rozpowszechniła technologię sprężynowych połączeń. Oryginały mają tyle wspólnego z podróbkami co krzesło z krzesłem elektrycznym. Zarówno jakość wykonania oryginalnych produktów, badania które przechodzą przed trafieniem na rynek, czy powtarzalność każdego produktu są na najwyższym poziomie. Chcąc mieć pewność, że korzystamy z oryginałów zwróćmy uwagę wyraźny logotyp umieszczony na złączce i kupujmy od renomowanych dostawców.

Elastyczne przewody bez tulejek też można podłączyć za pomocą zacisków push in. Aby umożliwić odgięcie sprężyny, złącza wtykowe wyposaża się w mechanizm odblokowujący z dźwignią. Ma on zwykle postać jednoznacznie oznakowanego przycisku w jaskrawym kolorze, który można wcisnąć, używając dowolnego narzędzia. Wysiłek i czas montażu przewodów elastycznych są w związku z tym w przypadku złączy push in i sprężynowych podobne. Mechanizm odblokowujący w złączach wtykowych umożliwia też wyjęcie przewodu z zacisku.

Generalnie złącza wtykowe i sprężynowe mają wspólną zaletę, którą jest niezależność docisku od siły i wprawy montera. Są odporne na drgania i kompaktowe. Oba typy nie wymagają konserwacji. Dodatkowo sprężyny złączy push in są zwykle projektowane tak, by zapewnić jak najściślejszy kontakt przewodu z listwą prądową i pod kątem zmaksymalizowania siły wymaganej do jego wyrwania.

Monika Jaworowska