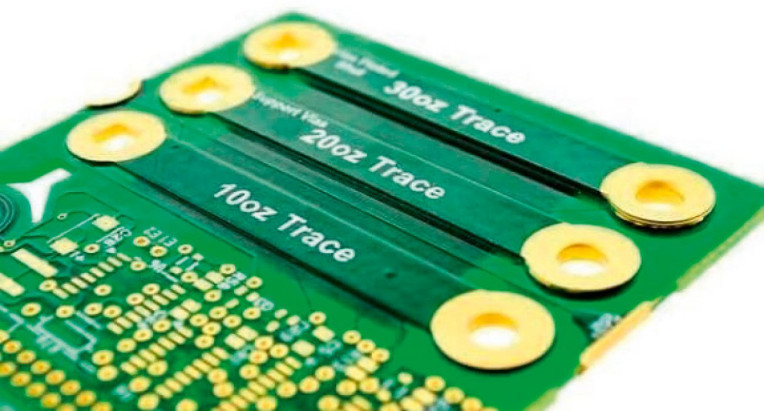

Czynnikiem, który projektanci PCB muszą wziąć pod uwagę, są minimalne odstępy między obiektami tworzącymi połączenia na płytce drukowanej. Chodzi więc na przykład o odległości między ścieżkami, między przelotkami, między przelotkami a ścieżkami i wszystkimi innymi elementami tworzącymi PCB. Często spotykamy się z projektami, które dobrze sprawdzają się w przypadku grubości 0,5 lub 1 uncji miedzi bazowej, ale w rzeczywistości zostały stworzone z myślą o zastosowaniu w płytkach z grubością 3 lub 4 uncji miedzi bazowej. Uwaga – uncja to jednostka wagi, dlaczego zatem jest stosowana do pomiaru grubości? Relacja między masą miedzi a jej grubością, choć nie oczywista, staje się zrozumiała, jeśli weźmiemy pod uwagę to, że przy planowaniu produkcji PCB brana jest pod uwagę informacja o całkowitej ilości miedzi, która będzie potrzebna do wykonania danej płytki, a tę mierzy się w uncjach – 1 oz (uncja) to 0,02835 kilograma. Z prostego przeliczenia uwzględniającego gęstość (ciężar właściwy) i powierzchnię jaką miedź będzie zajmowała na płytce, wynika wprost grubość jej warstwy. Tu uwaga: w przeliczeniach stosowane są jednostki imperialne – uncje i stopy. Przykładowo: dla typowej grubości 1,0 oz miedzi bazowej, miedź na płytce będzie miała grubość ok. 0,35 mm (tj. 1,4 milsa). Niestety, mamy tu mały galimatias związany z jednostkami, i chociaż podejmowane są próby przechodzenia na jednolite jednostki układu SI, to jednak przyzwyczajenia są bardzo silne i cały ten proces nie jest łatwy.

Podtrawianie

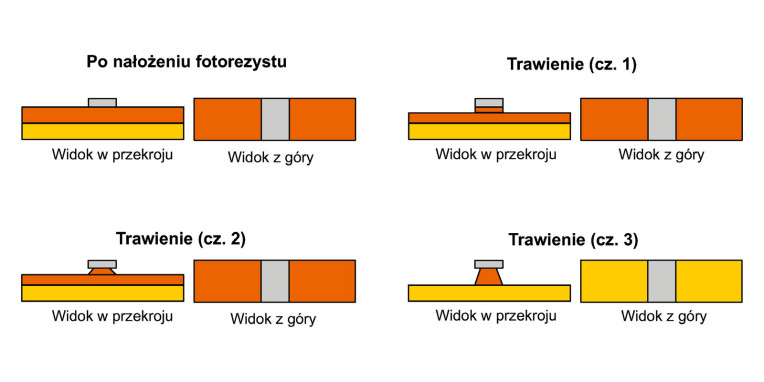

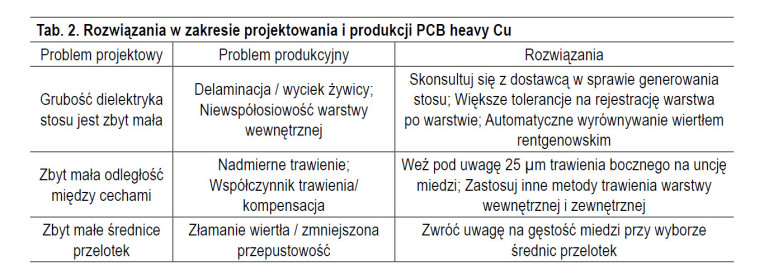

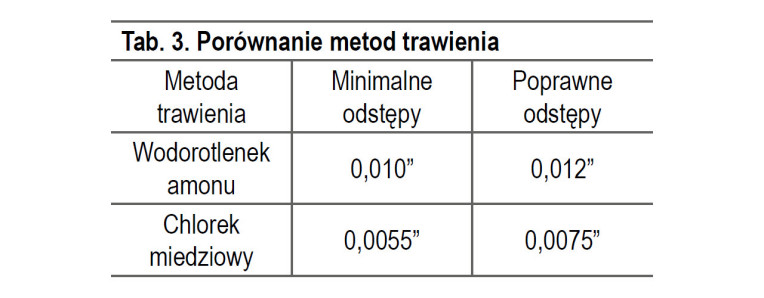

Jednym z najczęstszych błędów, jakie spotykane są w projektach, jest nieuwzględnienie kompensacji wytrawiania. Najczęstszą metodą wytrawiania jest użycie wytrawiacza chemicznego, którym jest wodorotlenek amonu. Podczas wytrawiania zbędnych powierzchni miedzi podtrawianiu ulegają również krawędzie miedzi pożądanej. Skutkuje to zmniejszeniem rozmiarów.

Z tego powodu operatorzy CAM zwiększają wszystkie cechy proporcjonalnie do pożądanej, końcowej masy miedzi. Współczynnik wytrawiania (kompensacja wytrawiania) uwzględnia mechanikę tego procesu, dlatego ważne jest, aby projektanci przypisali odpowiednie odstępy między cechami. Na rysunku 1 został przedstawiony krótki obrazowy opis procesu trawienia warstwy zewnętrznej. Podobny mechanizm dotyczy też procesu trawienia warstwy wewnętrznej.

Rozwiązanie projektowe

Aby stworzyć uniwersalny projekt, należy uwzględnić 0,001" (25 mm) trawienia wewnętrznego na 1 uncję miedzi bazowej. Miedzi bazowej dla warstw zewnętrznych jest o 1 uncję mniej niż pożądanej miedzi końcowej, natomiast miedź bazowa dla warstw wewnętrznych jest taka sama jak pożądana masa miedzi końcowej (z wyłączeniem warstwy końcowej dla platerowanej zaślepki lub przelotek zagrzebanych). Aby uzyskać dobre wyniki końcowe, odstępy powinny wynosić co najmniej 0,004" (100 mm).

Rozwiązanie fabryczne dla warstw wewnętrznych

Warstwy wewnętrzne wymagają większej kontroli, ponieważ zwykle zawierają więcej miedzi. Jeśli projekt nie pozwala na duże odstępy (zazwyczaj w uzwojeniach cewek tworzonych z odpowiednio ułożonych ścieżek na PCB, średnicach padów itp.), nie trzeba się zbytnio martwić, ponieważ więksi producenci stosują dwie różne metody trawienia warstwy wewnętrznej i zewnętrznej.

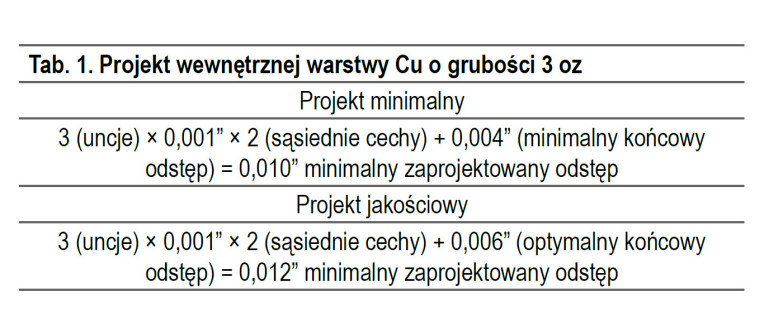

W idealnej metodzie wytrawiania warstwy wewnętrznej jako chemiczny środek wytrawiający stosowany jest chlorek miedzi. Podczas trawienia pozostawia on powłokę na odsłoniętej ścianie bocznej aktywnych elementów, co hamuje dalsze trawienie. Dobra zasada mówi, że na każdą uncję wytrawionej miedzi, wytrawianie w ścianie bocznej każdego elementu wynosi tylko jedną czwartą do połowy 1 milsa (0,00025...0,0005" (6,35...12,7 mm). Aby uzyskać dobre wyniki, ostateczne odstępy powinny wynosić co najmniej 0,004" (102 mm). Mając to na uwadze, ponownie obliczymy 3-uncjową wewnętrzną warstwę miedzi przy użyciu chlorku miedzi jako wytrawiacza. Wyniki podano w tabeli 1.

Zbyt małe przelotki

Podczas wiercenia w płytkach drukowanych z grubą miedzią mogą pojawić się problemy z małymi otworami. Typowe średnice przelotek w standardowych płytkach PCB wynoszą 0,008" (203 mm) – dla porównania, typowy ludzki włos ma 0,002" tj. 51 mm. Biorąc to pod uwagę, możemy przewiercić się przez półuncjową i jednouncjową miedź przy całkowitej grubości PCB wynoszącej 0,062" (1,6 mm). Gęstość miedzi w 10-warstwowej płytce z miedzią półuncjową może wynosić 11% ... 22%. Tymczasem 10-warstwowa płytka z 3-uncjową miedzią może z łatwością osiągnąć 0,093" (2,36 mm). Gęstość miedzi w tym projekcie byłaby bliższa 45%. Przewiercenie w niej otworu wiertłem 0,012" będzie problemem, dlatego w przypadku płytek wielowarstwowych z ponad 3-uncjową miedzią bazową należy zwiększyć rozmiar przelotki do co najmniej 0,016 ... 0,018".

Metody projektowania/produkcji

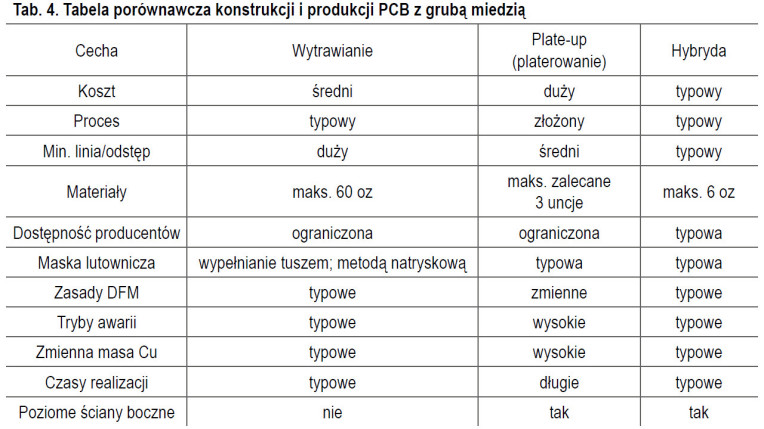

Trzy najpopularniejsze metody projektowania i produkcji płytek z grubą miedzią to: wytrawianie, hybryda (buried heavy Cu) i plate-up.

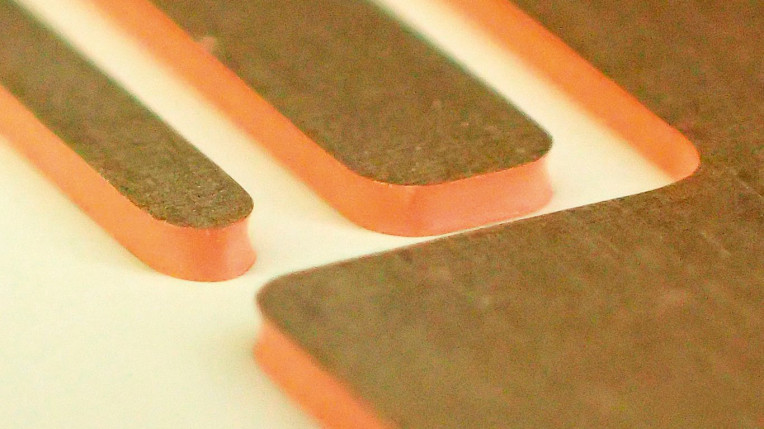

Trawienie (etch-down), dzięki niższym kosztom i uproszczonemu przebiegowi procesu, jest częścią standardowego procesu używanego do produkcji gotowych płytek. Jest to dobre rozwiązanie dla większości płytek, ale użycie grubej miedzi nie jest najczęściej stosowaną metodą stosowaną do produkcji PCB. Dla większości płytek, trapezoidalny kształt wynikający z nierównych ścian bocznych nie będzie miał wpływu na wydajność prądową. Jest to jednak poważny problem w przypadku płytek z grubą miedzią, w których wytrzymałość mechaniczna i późniejsza żywotność zależą od grubych, mocnych ścieżek przewodzących prąd i przenoszących ciepło. Istnieją znaczne minimalne wymagania dotyczące linii i odstępów, a ogromna waga miedzi utrudnia montaż większości komponentów SMT o drobniejszym rastrze.

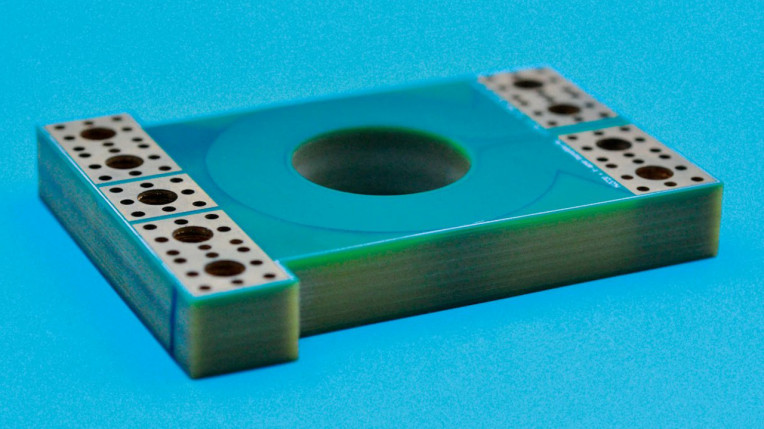

Metoda hybrydowa umożliwia przeniesienie linii sygnałowych na powierzchnię, a gruba miedź może być przeniesiona do warstw wewnętrznych. Umożliwia to uzyskanie cieńszych linii i mniejszych odstępów, a to z kolei pozwoli na montaż elementów o drobniejszym rastrze wyprowadzeń.

Hybryda wykorzystuje standardowe metody produkcji do łączenia grubych wewnętrznych warstw miedzi z przelotkami i otworami komponentów. Niemniej, zwiększona ilość materiałów i przetwarzania sprawia, że jest ona droższa niż standardowa płytka PCB – choć nadal ekonomiczna. Producent może zalecić zwiększenie całkowitej grubości, aby pomieścić zwiększone warstwy prepregu wymagane do wypełnienia wewnętrznych warstw miedzi.

W metodzie plating-up (powlekanie) proces rozpoczyna się od najniższej masy miedzi. Następnie wielokrotnie jest powtarzane powlekanie, aż do osiągnięcia pożądanej masy końcowej. Typowy cykl powlekania (platerowania) prawdopodobnie dodaje jedną uncję miedzi do powierzchni PCB (w celu pokrycia co najmniej 1 milsa w przelotkach). Przy niższym ustawieniu natężenia prądu kąpiel powlekająca miedź zajmie dwie godziny (co daje ogólny cykl powlekania trwający ponad trzy godziny). W rezultacie jest to jeden z najdłuższych czasów cyklu spośród wszystkich procesów produkcji PCB. Powlekanie do 3 uncji miedzi końcowej z pół uncji miedzi bazowej wydłuża czas realizacji o wiele dni.

Ponieważ w metodzie plating-up wykorzystywane są standardowe zasady DFM (Design for Manufacturability – projektowanie pod wytwarzanie), platerowanie pozwala na mniejsze minimalne wymagania dotyczące linii i odstępów. Metoda ta jest kosztowna, a dodatkowo, ściany boczne nie będą równe.

Layer Fill Ink

Czasami spotykamy się z sytuacją, w której pożądana grubość wewnętrznej warstwy miedzi nie jest zgodna z pożądaną maksymalną grubością całkowitą. Głównym powodem jest to, że aby mieć wystarczającą liczbę warstw prepregu do wypełnienia wytrawionych szczelin, wymagany jest określony minimalny naddatek grubości między warstwami. Gdy zsumujemy je wszystkie, znacznie przekraczamy maksymalną pożądaną grubość. Co więc zrobić, gdy nie można zwiększyć całkowitej grubości i jednocześnie zmniejszyć masy miedzi w warstwie wewnętrznej? Odpowiedzią jest tusz epoksydowy.

Zamiast prepregu wypełniającego przestrzeń między warstwami, w metodzie layer fill Ink wstępnie wypełniamy ją za pomocą tuszu epoksydowego, który ma własności materiałów dielektrycznych. W tym przypadku stosowane jest nanoszenie tuszu pojedynczo na warstwę, wygrzewanie, a następnie planaryzacja tuszu w celu zapewnienia płaskiej powierzchni. Następnie panel jest odwracany i analogiczna czynność jest powtarzana na przeciwległej warstwie bocznej. Jest to nie tylko czasochłonne, ale także wymaga użycia drogiego tuszu do wypełniania warstw. Metoda ta pozwoliła w przeszłości stworzyć dość złożone, wielowarstwowe płytki z grubą miedzią.

Rozważania projektowe

Podstawową kwestią będzie całkowita grubość PCB. Przy zbyt wąskich ograniczeniach należy liczyć się ze zwiększeniem kosztów produkcji. Tu należy szukać rozwiązań do ich obniżenia. Zawsze warto kontaktować się z producentami, którzy powinni udzielać konsultacji i porad dotyczących projektu. Do dyskusji jest układanie warstw w stosy z proponowaną ich liczbą, opis każdej warstwy (np. zasilanie, uziemienie, sygnał), minimalna pożądana grubość dielektryka i maksymalna całkowita pożądana grubość.

Pomocą w udanym projektowaniu i laminowaniu wielowarstwowym będzie retencja miedzi – szczególnie na warstwach sygnałowych. Dobra zasada mówi, że im więcej miedzi zachowasz w projekcie, tym mniej prepregu będziesz potrzebować do wypełnienia wytrawionych obszarów. W związku z tym zalecane jest wypełnienie wszystkich "pustych" obszarów na warstwach wewnętrznych miedzią fikcyjną.

Sitodruk i opis

Innym częstym błędem projektowym jest stosowanie sitodruku, w którym cechy przechodzą przez obszary miedziane i niemiedziane. Różnica w głębokości często sprawia, że sitodruk jest nieczytelny. Projektanci powinni całkowicie unikać sitodruku w PCB z grubą miedzią. Jeśli nie jest to możliwe, sitodruk koniecznie powinien być umieszczany na szczycie listy cech miedzianych. Nie ma to wprawdzie wpływu na funkcjonalność płytki, ale może stanowić problem dla klientów dbających o estetykę.

Wykończenie końcowe

Ponieważ PCB z grubą miedzią są droższe niż ich cieńsze odpowiedniki, powszechnym nawykiem oszczędzania kosztów jest określenie końcowego pokrycia SnPb lub Pbfree HASL. Zachęcamy klientów do wybierania wykończenia OSP lub zanurzeniowego, ponieważ w tym przypadku stosowane jest nakładanie chemicznie na powierzchnię PCB. Z kolei wykończenie HASL polega na pokryciu płytek topnikiem, a następnie zanurzeniu ich w tyglu ze stopionym lutowiem. Na koniec oczyszczane są otwory z lutowia i tworzona jest płaska powierzchnia przez dmuchanie na panel nożami powietrznymi pod wysokim ciśnieniem. Metoda taka sprawdza się dobrze w przypadku standardowych projektów, jednak PCB z grubą miedzią często pochłaniają ciepło, co skutkuje nierównym wykończeniem powierzchni. Operatorzy HASL zwykle ponownie zanurzają panele i tworzą kolejny skok termiczny. Dla grubszych konstrukcji miedzianych takie wielokrotne szoki termiczne są szkodliwe i mogą spowodować rozwarstwienie lub, co najmniej, osłabienie całego pakietu.

Podsumowanie

Płytki z grubą miedzią to ważny segment rynku PCB. Niezbędnym warunkiem sukcesu zawsze jest bliska współpraca między projektantem a producentem. Projektanci muszą jednak pamiętać, że projektowanie w próżni i ignorowanie pułapek produkcyjnych może prowadzić do porażki.

Źródło: Design Magazine 4/2024

Autor oryginału: Yash Sutariya Jarosław Doliński