- Skąd wziął się pomysł, aby zająć się produkcją płytek drukowanych?

Historia powstania firmy rozpoczęła się w 1987 roku, a więc już blisko 30 lat temu. Wtedy razem z moim kolegą - Jerzym Noskiem, szukaliśmy pomysłu na biznes. Możliwości było wiele, ale że obaj ukończyliśmy studia na Politechnice Śląskiej - to raczej marzyła nam się produkcja. Wydawała nam się atrakcyjniejsza i bardziej perspektywiczna.

W tamtym okresie praca na państwowej posadzie nie dawała wiele satysfakcji. Proporcje zarobków pomiędzy tym, co można było zarobić w sektorze prywatnym a na państwowym etacie były fatalne. Tak zwana prywatna inicjatywa była po prostu przepustką do lepszego życia. Ja jestem elektrykiem, a wspólnik skończył chemię, więc obie te dziedziny lokują się blisko produkcji płytek drukowanych, która jest bardzo interdyscyplinarna.

Do produkcji obwodów wzięliśmy się, bo temat wydawał się atrakcyjny i nowoczesny, a nam wydawało się, że wiemy, jak to zrobić. Wtedy nie mieliśmy pojęcia, jak trudne i problematyczne okaże się ich wytwarzanie.

- Jak wyglądała wówczas produkcja?

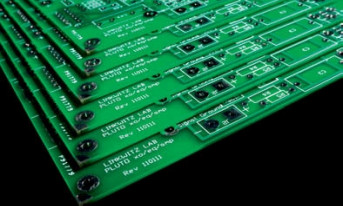

Ówczesna płytka drukowana i współczesny obwód drukowany to są dwa różne światy. Wówczas robiło się je prostymi technikami, wręcz domowymi, a problemy w zasadzie ograniczały się do kupna laminatu. Park maszynowy był bardzo prosty. Wiertarki i cynowarkę rolkową wykonaliśmy we własnym zakresie.

Tak samo zresztą, jak o pozostałe wyposażenie.

- Kiedy doszliście do produkcji płytek dwustronnych?

Firma zaczęła się szybko rozwijać i zatrudniać pracowników, to samo dotyczy zaawansowania stosowanej technologii. Przełomem było oczywiście uruchomienie produkcji obwodów dwustronnych, które stało się możliwe dzięki temu, że udało się kupić na rynku maszyny niezbędne do ich wytwarzania.

Wówczas część państwowych firm w kraju wytwarzała płytki na swoje potrzeby, niemniej zmiany gospodarcze tamtych lat wymusiły na nich kooperację i większe otwarcie się na współpracę oraz odejście od koncepcji wytwarzania wszystkiego we własnym zakresie. Na wyprzedaż będącą efektem takich zmian udało nam się trafić. Kupiliśmy m.in. wiertarkę numeryczną oraz trawiarkę alkaliczną. Dla nas był to ogromny skok jakościowy i na szczęście dokonał się on stosunkowo szybko, gdy patrzy się na historię firmy, bo w 1991 roku.

W tamtych czasach dostawców obwodów dwustronnych było mało, więc ten awans zapewnił z jednej strony szybki rozwój, ale z drugiej strony uświadomił nam, że musimy nieustannie inwestować w rozwój parku maszynowego i doskonalenie technologii. Wymagania klientów szybko stawały się coraz większe i, albo trzeba było im sprostać, albo wypadlibyśmy z rynku.

Inwestycje były też sposobem na to, aby wyraźnie odciąć się od licznych w tamtym okresie tak zwanych "firm garażowych". Nasza ambicja kierowała nas w kierunku wymagających klientów, bo coraz więcej umieliśmy i chcieliśmy się rozwijać. Poza tym wiedza i doświadczenie poparte dobrym parkiem maszynowym to najlepsze zabezpieczenie przed tym, aby nie zderzać się z typowymi dla naszego rynku problemami, gdzie przedsiębiorca dowiaduje się, że ktoś obok wpadł na taki sam pomysł na biznes i trzeba walczyć o klienta niższą ceną.

Dużo się dzisiaj mówi o jakości, ale niewiele osób wie, że nie ma nigdzie dostępnego kompletnego i kompetentnego opisu technologii produkcji obwodów drukowanych. Informacje są rozproszone i fragmentaryczne, przez co w naszej pracy liczy się wiele niuansów i szczegółów, do których znajomości dochodzi się metodą nieustannych prób. Stosujemy w produkcji najnowocześniejsze technologie, jakie aktualnie funkcjonują na światowych rynkach. Stale modernizujemy park maszynowy. To szalenie kosztowne i trudne, ale daje nam wiele satysfakcji z naszej pracy.

- Co w Waszym biznesie zmieniły płytki importowane?

W ostatniej dekadzie rynek PCB ogromnie się zmienił, a początek zmian przypadł na chwilę, gdy na rynku pojawiły się płytki chińskie. One stały się początkiem końca wielu firm europejskich, a całą resztę producentów PCB postawiły pod ścianą i zmusiły do ostrej konkurencji w każdym aspekcie działalności, a więc w jakości, szybkości realizacji i zaawansowaniu stosowanych procesów.

Coraz mniej jest na rynku dużych zleceń. Za to więcej małych, rozdrobnionych, które są bardzo zróżnicowane i często ocierające się o granice możliwości technologicznych. Często są to prototypy, które muszą być wykonane bardzo szybko, w jakości takiej samej, jak u najlepszych światowych producentów PCB. To wymusza u nas stałe doskonalenie produkcji i ciągłą kontrolę aktualnych trendów w branży.

- Czy inwestycje w park maszynowy poprawiają parametry graniczne procesów?

One nie tylko poprawiają parametry PCB, ale często wręcz umożliwiają ich wyprodukowanie.

Aktualnie posiadamy park maszynowy, który jest w stanie sprostać produkcji PCB w rozdzielczości 100 µm. Ale oczywiście inwestycje są niezbędne dla zapewnienia jakości i powtarzalności obwodów. To samo dotyczy płytek na podłożu metalowym, do produkcji których wymagane są specjalne obrabiarki. Wydaje się to nieprawdopodobne, ale nawet zmiana koloru soldermaski z zielonej na białą lub czarną wymaga zmian w parku maszynowym.

- Czy zajmujecie się płytkami wielowarstwowymi?

Obwody wielowarstwowe produkujemy od 1998 roku. To jest jeszcze trudniejszy obszar, wymagający posiadania dodatkowych urządzeń i wykonania jeszcze większej liczby operacji. Ich pojawienie się w Kono to efekt walki o klienta. Wielu naszych odbiorców zamawia u nas różne typy płytek, bo ma zróżnicowaną produkcję.

Oprócz jednostronnych i dwustronnych, które stanowią cały czas większość, dochodzą też coraz częściej płytki wielowarstwowe. Zaopatrzeniowcy dla swojej wygody dążą, aby zamówienia kierować do jednego dostawcy i preferują tych, którzy są w stanie im to dostarczyć, dlatego aby nie odsyłać ich do konkurencji, zainwestowaliśmy w linię do produkcji obwodów wielowarstwowych. Najczęściej produkujemy płytki do 6 warstw. Oczywiście możliwe jest wyprodukowanie bardziej złożonych obwodów, ale ich końcowa grubość przekracza 1,6 mm.

- Jaką wydajność ma zakład? Czy oprócz obwodów proponujecie klientom dodatkowe usługi produkcyjne?

Produkujemy miesięcznie około 400-500 m² płytek dwustronnych i wielowarstwowych. Udział płytek wielowarstwowych stale rośnie, w czym duże znaczenie mają zagadnienia kompatybilności elektromagnetycznej.

Jeśli chodzi o usługi montażu, to z pewnością są one atrakcyjnym dodatkiem z punktu widzenia produkcji PCB, ale my koncentrujemy się na razie wyłącznie na produkcji płytek drukowanych i mamy nadzieję na to, że jeszcze przez długi czas będziemy obecni na tym rynku.

- A czy nie moglibyście obwodów wielowarstwowych zamawiać w Chinach?

Firmy chińskie doskonale kooperują między sobą, przez co każda przyjmuje bez wahania dowolne zamówienia. W efekcie nie wiadomo, gdzie i kto płytkę wykona. Pozornie nie jest to problem, bo bezsprzecznie jakość i zaawansowanie płytek chińskich są bardzo często wysokie, ale niestety wprowadza to losowość co do rezultatu.

Problem zaczyna się wówczas, gdy płytka jest źle wykonana i trzeba ją reklamować. Takie problemy dotykają każdego producenta. Oczywiście wielu dostawców przekonuje, że takie problemy u nich nie występują, a płytki zawsze są dobre. Niemniej to jest kłamstwo, bo każdy producent ma jakąś część braków i jest to naturalne i nie do uniknięcia. Płytka drukowana jest technologicznym cudem. Jeden z niemieckich autorytetów w dziedzinie produkcji PCB porównał trudność ich produkcji ze skokiem tygrysa przez 11 płonących obręczy.

Błąd może pojawić się w projekcie, wykonaniu dokumentacji i w każdej z kilkudziesięciu operacji podczas produkcji. Kontrolujemy, co się da, ale nigdy testy nie eliminują braków w stu procentach. Nawet maszyny testujące bazują na algorytmach pozwalających na wnioskowanie o jakości na podstawie pewnej części pomiarów, bo inaczej całość badania trwałaby zbyt długo.

Reklamacja zawsze jest trudna i długotrwała. Bez względu na to, kto zawinił, gdy wystąpi problem, potrzebne są szybko nowe, dobre płytki. Czas jest priorytetem. Dlatego zdecydowaliśmy się produkować je na miejscu i nie chcemy łączyć produkcji własnej z importem. Po prostu chcemy mieć kontrolę nad tym, co robimy. Nie zostawiamy klienta z problemem.

Reklamacje to też problem kosztów. Sama płytka może nie jest kosztowna, ale razem z chipami jej cena może być już spora. Jeśli się trafibłąd, trzeba być w stanie zacisnąć zęby i pokryć koszty. Własna produkcja jest też niezbędna po to, aby przy zachowaniu wysokiej jakości dostarczyć klientowi płytkę szybko. U nas jest to podstawowy czynnik, w którym upatrujemy swoją przewagę nad producentami z Dalekiego Wschodu. Uważamy, że jest miejsce na rynku dla lokalnych dostawców zapewniających dobrą jakość, bardzo szybką usługę, ale niekoniecznie już niską "chińską" cenę.

Płytki dwustronne jesteśmy w stanie wykonywać na następny dzień, czyli w ciągu 24 godzin, a płytki wielowarstwowe w 48 godzin. Ponieważ jest to logistycznie nieosiągalne dla firm z Chin, traktujemy to jako niszę zapewniającą nam przewagę.

- Czy dolar po 4 złote jest pomocny?

I tak, i nie. Jak mówił klasyk - "wszystko ma plusy dodatnie i plusy ujemne". Z pewnością taki kurs pomaga, ale przy produkcji nastawionej na szybkość i odbiorcach, którzy mogą zapłacić więcej za to, że obwody dostaną na czas, znaczenie drogiego dolara nie jest duże.

Z reguły produkujemy małe i średnie serie obwodów, a więc obsługujemy firmy działające w skali takiej, że różnica w cenie obwodu wynikająca z wahań kursu dolara jest bez znaczenia. Dla nas produkcja danego typu płytki w ilości kilku metrów kwadratowych to rzadkość. Nasze typowe zamówienia nie przekraczają metra kwadratowego na zlecenie.

Na skutek konkurencji z Chin polscy producenci w ostatnich latach trochę obniżyli ceny, jednak często firmy montujące PCB mają dłuższe, stabilne plany produkcyjne. To umożliwia planowanie zakupów bezpośrednio w Chinach i my musimy się z tym umieć zmierzyć.

Problemy dotyczą też ochrony własności intelektualnej, o czym najlepiej chyba wiedzą między innymi producenci oświetlenia LED. Oni z reguły unikają wysyłania płytek do produkcji na Daleki Wschód właśnie z tych powodów i niewielka różnica w cenie nie ma tu znaczenia.

Zresztą, o czym my mówimy? Typowa decymetrowa płytka dwustronna przy serii 200 sztuk kosztuje u nas około 10 zł, w Chinach około 6 zł. Po dodaniu do tego kilkudziesięciu złotych na komponenty i montaż ta różnica staje się naprawdę mało znacząca dla ceny produktu. I drobna niestabilność związana z np. opóźnieniem lotu, która przełoży się na dzień przestoju zakontraktowanej linii do montażu, jest w stanie tę oszczędność zniwelować.

- Wiele mówi się o jakości w obwodach drukowanych. W zasadzie wszyscy zgodnie potwierdzają, że o nią bardzo dbają.

Nie da się wyprodukować płytki idealnej pod każdym względem i takiej, która będzie miała wszystkie parametry doskonałe. Bo ideały jak wiadomo nie istnieją. Ważne jest, aby płytka była wystarczająco dobra i tak powinno się definiować jakość w przypadku obwodów drukowanych. Inaczej może być tak, że zaczniemy oczekiwać cudów.

Moim zdaniem każdy producent może i popełnia błędy. Może zdarzyć się płytka, która nie spełni wymagań lub po prostu będzie miała uszkodzoną mozaikę. Producentów należy jednak oceniać i różnicować po tym, co dzieje się z tym problemem później i jak długo trwa zażegnanie kryzysu.

- Jakie znaczenie ma bliska współpraca w przygotowaniu produkcji?

Tradycyjnie naszą siłą jest to, że jesteśmy w bliskim kontakcie z projektantami i na bieżąco wyjaśniamy sobie wszystkie niejasności, korygujemy błędy i niedociągnięcia. Takich problemów jest wiele i każdy projektant je ma, dlatego jeśli stawiamy na szybkość realizacji usługi, wspólne konsultacje telefoniczne technologa i projektanta zapewniające korygowanie od ręki potencjalnych problemów. Tym samym są one ważnym elementem naszej siły.

- Charakterystyczną cechą rynku jest to, że krajowi producenci PCB działają tylko na rynku lokalnym i w zasadzie nie działają za granicą. Dlaczego?

Rzeczywiście udział eksportu jest niewielki i ogranicza się do kilku firm - głównie z Europy Zachodniej. Kiedyś współpracowaliśmy też z firmami z Rosji i Ukrainy, ale dzisiaj z wiadomych powodów to się zakończyło. Wydaje mi się, że jest to konsekwencja przyjętego modelu działania, a więc szybkiej produkcji niewielkich serii płytek i bliskich relacji z klientami. Skoro nastawiamy się na takich partnerów, to jasne jest, że oni raczej będą pochodzić z rynku lokalnego.

- Czy korzystacie z funduszy UE w inwestycjach?

Nie korzystamy z programów unijnych, bo zakład obecnie uważamy za dobrze wyposażony w sprzęt i w perspektywie kilku lat nie musimy znacząco inwestować. Dofinansowanie UE wymaga planowania wydatków i zakresu inwestycji z dużym wyprzedzeniem. To ogromna wada funkcjonowania struktur rozdzielających środki pomocowe.

Sytuacja na rynku i wydarzenia nierzadko są tak dynamiczne, że konieczne jest podejmowanie szybkich decyzji. Efekt jest taki, że bardziej cenimy sobie ze wspólnikiem swobodę i elastyczność decyzyjną, którą przedkładamy nad długoterminowe planowanie ewentualnych zakupów maszyn.

Tak jak wspomniałem, brakuje w tym zakresie źródeł finansowania, które zapewniałyby możliwość finansowania biznesu w krótkiej perspektywie. Bo jeśli na rynku pojawia się interesująca maszyna, której przetarg będzie za 2 tygodnie, to w ramach programów UE nie da się jej pozyskać. A czasy tak się zmieniają, że ta szybkość staje się szalenie istotna.

- Ostatnio wiele mówi się o płytkach elastycznych. Jak oceniacie ich potencjał?

W 2010 roku przeprowadziliśmy udane próby ich produkcji. Niemniej pójście dalej znowu wiąże się z istotną rozbudową parku maszynowego. Aby produkować takie obwody wydajnie i z dobrą jakością, niezbędne byłoby zakupienie specjalistycznych maszyn. Oznacza to spore wydatki, a na razie zapotrzebowanie nie jest duże. W efekcie projekt ten jest zawieszony.

- Jakie macie plany na najbliższe miesiące?

Struktura produkcji staje się coraz bardziej rozdrobniona i obsługujemy coraz więcej drobnych zleceń. Jest to konsekwencja ucieczki przed producentami chińskimi w takie obszary, gdzie na razie nie mają oni szansy w Polsce zaistnieć. Zmiany te wywołują konieczność sprawnego zarządzania produkcją i logistyką przepływu materiałów i towarów.

Konieczne jest specjalistyczne oprogramowanie wspomagające realizację zleceń, a z tym nie jest łatwo, bo parametryzacja operacji w produkcji PCB jest trudna i bardzo zindywidualizowana. Czasem trzeba coś przestawić, skomasować różne płytki na formacie produkcyjnym, obsłużyć pojawiające się przestoje technologiczne itd. Aktualnie skupiamy się na tym, aby takie mechanizmy były u nas dostępne.

Rozmawiał Robert Magdziak