Trwałość LED jest przy tej samej jakości i kolorze światła średnio biorąc 25 do 50 razy większa od trwałości zwyczajnych żarówek, a zużycie energii około 5-krotnie mniejsze. Ale ceny półprzewodnikowych źródeł światła są niestety nawet kilkudziesięciokrotnie wyższe od cen żarówek, bo kosztowne są nie tylko diody, ale i układy zasilania. Można się spodziewać, że będą one szybko spadać, jednak zajmie to wiele lat.

Przewiduje się, że w roku 2020 wśród punktowych źródeł światła przeważać będą lampy z LED-ami, a szybkość przyjmowania się półprzewodnikowych źródeł światła będzie zależała od tempa spadku ich cen. Obecnie wymiana żarówki na LED zapewnia wieloletnią oszczędność energii, niezwracającą się jednak w różnicy cen zakupu. Ocenia się, że różnica ta dwukrotnie przewyższa oszczędność w przypadku żarówki, a dziesięciokrotnie w przypadku świetlówki. Według tej oceny w ciągu dekady ceny spadną na tyle, że oszczędności te przewyższą koszty pięciokrotnie dla żarówki i dwukrotnie dla świetlówki.

W obniżce kosztów produkcji LED będą miały udział takie same czynniki, jak w każdej technologii półprzewodnikowej: zwiększenie uzysku, zmniejszenie zużycia materiałów i wzrost średnicy płytek półprzewodnikowych. Hamulcem w obniżaniu tych kosztów jest wielkie zróżnicowanie technologiczne i długotrwałość procesu produkcyjnego na płytkach z azotku galu. Nieustanne usprawnienia tego procesu, lepsze obudowy, sterowniki i zasilacze stopniowo przynoszą efekty. Dzięki pionierskim pracom powstają też elementy wielodiodowe, które omijają obecne problemy z uzyskiem i sortowaniem struktur półprzewodnikowych.

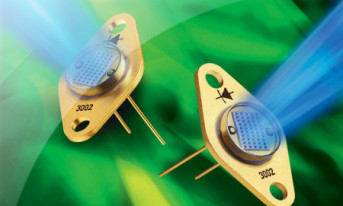

Liderem rynku emiterów jest firma Cree, dysponująca własną technologią wytwarzania m.in. chipów LED z azotku indowo-galowego (InGaN) na podkładzie z węglika krzemu (SiC). Wstępna kwalifikacja wewnętrzna pojedynczych LED przed ich zamknięciem w obudowie pozwala wykorzystywać niemal wszystkie wyprodukowane chipy, znacznie w ten sposób zwiększając uzysk. Te, których parametry nie spełniają wymagań całkowicie, mogą być w odpowiedni sposób i w odpowiedniej liczbie łączone w hybrydowe zespoły z pozostałymi. Na przykład w zespołach TrueWhite są łączone korygowane luminoforem zielone LED z czerwonymi LED, tworząc źródła ciepłego światła białego, o CRI osiągającym 90, a w tańszych EasyWhite są dobierane LED zielonkawe z czerwonawymi, wspólnie emitując białe światło o CRI niedochodzącym do 80.

Większość LED na aktualnym rynku osiągającym 10 mld dolarów jest obecnie produkowana z płytek o średnicy od 2 do 4 cali (na 4-calowej mieści się około 10 000 LED-ów). Planowane przejście na krążki o średnicy 6, 8 i więcej cali pozwoli obniżyć w przyszłości cenę. Jest to teraz głównym zadaniem w rozwoju półprzewodnikowych źródeł światła, bo ich wydajność osiągnęła już dobry wynik 50 lm/W, ale ciągle są one niestety droższe od źródeł konwencjonalnych.

Po roku 2020

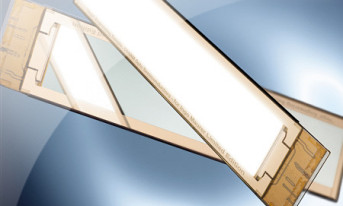

W dalszej perspektywie w wytwarzaniu półprzewodnikowych źródeł światła powodzenie może osiągnąć technologia druku cienkich, tanich i wydajnych

paneli świetlnych OLED. Obecnie OLED do wyświetlaczy są produkowane w procesie termicznego naparowywania, za pomocą cienkiej maski metalowej, poprzez którą organiczna substancja jest osadzana na szklanym podłożu. Kilka firm opracowuje ciągły proces produkcyjny na materiale odwijanym z rolki, aby otrzymywać tanie świecące płaszczyzny o dużej powierzchni. Główną trudnością jest tutaj znalezienie odpowiedniej folii polimerowej, która mogłaby być podłożem dla delikatnych składników chemicznych OLED-ów.

Obecnie używanym podkładem jest szkło, które nie daje się zwijać. Wszystkie dostępne współcześnie polimerowe folie podłożowe są w pewnym stopniu przenikalne dla tlenu i wilgoci, na które składniki emitujące światło w OLED-ach są bardzo wrażliwe. Nie dysponując elastyczną barierą podłożową, nie może też wydłużyć żywotności źródła światła z aktualnych 5000 godzin do 20 000 czy więcej, aby LED mogły konkurować z konwencjonalnymi źródłami światła.

KKP