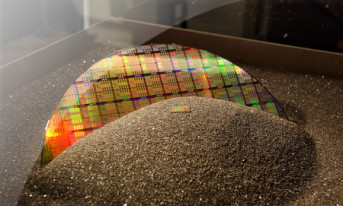

Komponenty

Nie istnieje łatwy sposób minimalizacji całkowitej liczby komponentów, ale koszty można ograniczyć poprzez jak najczęstsze używanie części takich samych typów, wartości i o takich samych parametrach. Zastosowanie minimalnej liczby typów znormalizowanych rezystorów, kondensatorów, układów scalonych oraz innych komponentów pozwoli na ich konsolidację w zaopatrzeniu.

Koszt części można też znacznie zmniejszyć przez użycie komponentów popularnych (commodities), które są łatwo dostępne od wielu producentów. Nierzadko droższe elementy bywają również zastępowane tańszymi odpowiednikami. Należy mieć jednak na uwadze, że mogą się one różnić wydajnością i niezawodnością, dlatego konieczne jest ustalenie, co jest w danym przypadku ważniejsze: wydajność, koszt czy niezawodność, co nie jest zadaniem prostym.

Ponadto części starsze mogą być tańsze niż te, które dopiero weszły na rynek. Na przykład nie ma przeciwwskazań, aby stosować układ LM741 w nowych projektach, jeśli spełnią one wymagania w zakresie funkcjonalności i wydajności. Co więcej, użycie droższego komponentu może spowodować, że projekt będzie wykonany ze zbyt dużą rezerwą.

Zależnie od wielkości produkcji, korzystne może być kupno części bezpośrednio od producenta, a zamawianie komponentów od jednego zamiast od wielu różnych dostawców zmniejszy koszty zaopatrzenia. Należy wcześniej sprawdzać status stosowanych elementów, aby nie okazało się, że kluczowe części projektu nie są już produkowane lub nie mają odpowiednich certyfikatów. Niektóre typy komponentów mogą być rzadkie ze względu na rozmiar i wydajność, dlatego najlepiej nawiązać bezpośrednią współpracę z ich producentami. Ponadto wszystkie podzespoły powinny być dostępne z co najmniej dwóch źródeł, gdyż w przeciwnym razie mogą stać się przyczyną większych kosztów biznesowych.

Należy również minimalizować użycie komponentów na indywidualne zamówienie. Jeśli dany projekt wymaga zastosowania konkretnego transformatora, to należy ocenić, czy to podejście jest lepsze od jakiejś alternatywnej konfiguracji bazującej na produkcie katalogowym. Ponadto niektóre podzespoły indywidualne mogą wymagać dodatkowej certyfikacji, a to zawsze oznacza wydatki.

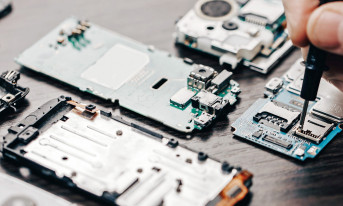

Złącza i materiały

Złącza to zwykle element najdroższy w projektach elektronicznych, którego udział stanowi od 5 do 20% kosztu listy części (BOM). Drogie są zwłaszcza wysokiej jakości złącza miniaturowe ze złotymi stykami. Ponadto od jakości i złożoności rozmieszczenia elementów zależy łatwość produkcji, czas życia produktu oraz jego użyteczność. Po trzecie, złącza słabej jakości mogą być kruche i podatne na starzenie oraz skorodują po zastosowaniu materiałów mieszanych, co może pozostać niezauważone nawet przez kilka tygodni.

Dlatego najlepszą metodą jest staranne rozmieszczenie elementów oraz użycie tanich, ale dobrych jakościowo złączy standardowych. Należy również wziąć pod uwagę warunki otoczenia, w jakich będzie pracowało urządzenie, gdyż mogą one wymagać np. użycia części wykonanych ze stali nierdzewnej zamiast tańszych materiałów. Wymogi odnośnie do urządzenia biurowego nie będą tak restrykcyjne jak w przypadku produktu przeznaczonego do stosowania w surowych warunkach klimatycznych.

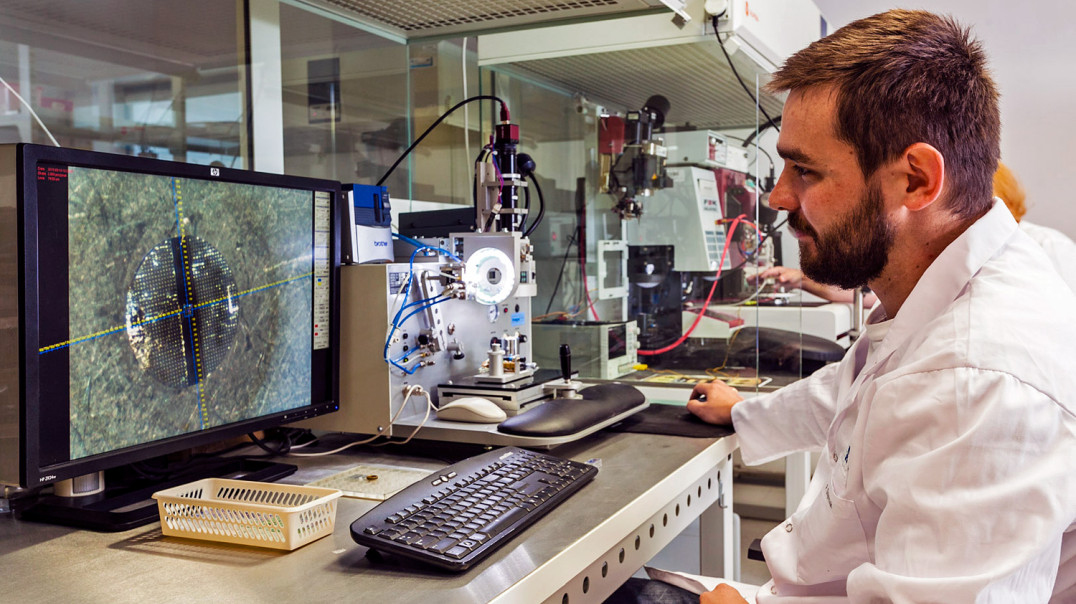

Płytka drukowana i montaż

Koszt płytki drukowanej jest ułamkiem kosztu listy części i zależy zarówno od liczby warstw i przelotek na płytce drukowanej, jak i od kształtu PCB. Niemniej o ile nie ma takiej bezwzględnej konieczności, nie należy stosować przelotek zagrzebanych, jeśli projekt ich nie wymaga, a ponadto konieczne jest optymalizowanie liczby zastosowanych otworów i używanych warstw. Ceny u niektórych producentów PCB mogą zależeć od liczby otworów na cm², a dobrą praktyką jest także normalizacja ich średnic.

Umieszczenie komponentów tylko po jednej stronie płytki ograniczy koszty montażu, jednak może być niezgodne z wymaganą gęstością upakowania, co wymaga kompromisu. Na przykład na stronie druku PCB mogą być dozwolone tylko niektóre podzespoły oraz otwory. Jeśli płytka ma spełniać wymogi certyfikacyjne, to należy upewnić się, że ma odpowiedni odstęp izolacyjny, upływ itp. oraz że ścieżki są odpowiedniej szerokości w stosunku do prądu, który będzie przez nie płynął.

W montażu dużym problemem są złącza, ale istotne są również takie elementy, jak wiązki przewodów, radiatory, klawiatury oraz wyświetlacze. Te komponenty wpływają silnie na pracochłonność produkcji oraz na koszt integracji z systemem. Ciepło niektórych składników może być odprowadzane bezpośrednio do PCB do określonej wartości mocy, podczas gdy inne komponenty mogą dodatkowo wymagać zewnętrznego radiatora, który zwiększy koszt materiałów oraz montażu. Ważne jest, aby zapewnić odpowiednią przestrzeń dla wszystkich dodatkowych elementów oraz zarezerwować miejsce na ich zmontowanie. Ciepło komponentów montowanych powierzchniowo może być odprowadzane do PCB, jeśli pole warstwy miedzianej jest wystarczające, chociaż wpływ na ten proces ma także grubość warstwy oraz liczba zastosowanych przelotek termicznych.

Użycie odpowiedniego oprogramowania pozwoli na wskazanie komponentów mających negatywny wpływ na kluczowe parametry lub wydajność, co umożliwi zastosowanie części tańszych o większej tolerancji zamiast elementów o wyższej klasie dokładności, jeśli nie są one faktycznie wymagane.

Niski koszt zależy również od czasu wejścia produktu na rynek. Aby skrócić ten czas, stosuje się moduły, które są w pełni przetestowane i funkcjonalne, ale i droższe, jak moduły zasilające DC-DC czy komunikacyjne. Jeśli niski koszt jest ważniejszy, to zamiast stosowania modułów można wykonać projekt dyskretny, jednak należy mieć świadomość, że zwiększy on złożoność i będzie wymagał dodatkowego czasu na walidację i testowanie. Wiele z dostępnych modułów w handlu jest certyfikowanych, co skraca czas rozwoju i tym samym zmniejsza koszty produktu przy małych i średnich seriach.

Użyteczność

Koszt produkcji zależy również od zapewnianego wsparcia technicznego, począwszy od linii produkcyjnej przez kontrolę jakości do serwisu gwarancyjnego. Odpowiednie umiejscowienie punktów kontrolnych oraz zapewnienie do nich łatwego dostępu może być kluczowe w minimalizacji całkowitego kosztu produktu. Na tanim projekcie nie może ucierpieć użytkownik końcowy. Jeśli specjalna obudowa będzie wartością dodaną a błyszcząca LED wskaźnikiem wysokiej wydajności, to warto je zastosować. Cenne uwagi poprawiające funkcjonalność oraz renomę produktu może mieć dział marketingu, obsługi klienta, a nawet wsparcia technicznego. Nie spowodują one raczej zmniejszenia kosztu, ale z drugiej strony nie będzie pożytku z zaprojektowania produktu, którego nikt nie chce kupić. A ponadto zawsze trzeba rywalizować z konkurencją.

Certyfikaty

Jeśli produkt musi być certyfikowany, to najlepiej używać części certyfikowanych w takim samym standardzie, z którym ma być zgodny produkt. Może istnieć konieczność ponownej certyfikacji niektórych komponentów, jeśli np. są zgodne z CE, ale kierowane na rynek, na którym obowiązuje certyfikacja UL. Dlatego należy stosować części zgodne ze standardami obowiązującymi w danych krajach. Certyfikatów zwykle wymagają komponenty, które oddziałują ze światem zewnętrznym, takie jak złącza, elementy ochronne oraz przekaźniki. Komponenty bez certyfikatów zwiększą koszty oraz mogą opóźnić wejście produktu na rynek.

Grzegorz Michałowski