Technologia stosowana w nowym obiekcie została opracowana w międzynarodowym centrum badawczo-rozwojowym CSR Zhuzhou R&D Centre, zlokalizowanym w siedzibie firmy Dynex w Lincoln. Centrum zostało utworzone w 2010 r. w celu opracowania wiodącej technologii półprzewodników mocy, w szczególności skoncentrowania działań na następnej generacji produktów IGBT.

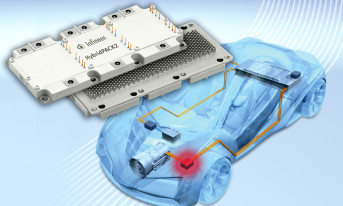

Nowy zakład położony w Zhuzhou będzie, w pierwszej fazie działania, wytwarzał 120 tys. płytek krzemowych i 1 milion modułów IGBT rocznie. Tranzystory IGBT są kluczowymi elementami systemów o wysokiej efektywności konwersji energii elektrycznej, wykorzystywanych w napędach z regulacją prędkości, pociągach, pojazdach elektrycznych i hybrydowych, sieciach energetycznych i odnawialnych źródłach energii.

- Od czasu przejęcia Dynex przez CSR Times Electric w 2008 r. nastąpił szybki rozwój naszych zdolności produkcyjnych w zakresie elementów IGBT. Zaczęliśmy od płytek czterocalowych, następnie przeszliśmy do produkcji płytek 6-calowych w zakładzie w Lincoln. Potem rozwinęliśmy naszą technologię by wesprzeć inwestycję w nową fabrykę. Uzupełniło to bazę firmy w Wielkiej Brytanii, dając dostęp do zakładu produkcyjnego będącego światowym liderem 8-calowych płytek układów IGBT oraz linii montażowej o dużej wydajności - mówił dr Paul Taylor, prezes i dyrektor generalny Dynex.

- Nasz szybki rozwój się nie kończy. Nowa linia została wyposażona w najnowszy sprzęt, a następny etap ekspansji jest już zaplanowany. Jego celem są kluczowe rynki, takie jak automotive i odnawialnej energii elektrycznej. Tak więc, w naszym brytyjskim centrum badawczo-rozwojowym już pracuje się nad projektowaniem nowej generacji zaawansowanych urządzeń elektroenergetycznych z krzemu i z węglika krzemu - dodał Paul Taylor.

źródło: Drives & Controls