Bergquist. Wydajne chodzenie tranzystorów mocy w elektronice motoryzacyjnej

| Prezentacje firmowe ArtykułyW urządzeniach elektronicznych dużej mocy, pracujących w trudnych warunkach środowiskowych, zapewnienie wysokiego stopnia upakowania elementów w odbudowie wymaga obecnie sięgnięcia po szereg technologii i materiałów zapewniających wydajne odprowadzanie ciepła. W artykule zwracamy uwagę na dwa produkty ułatwiające rozwiązywanie problemów z odprowadzaniem ciepła.

|

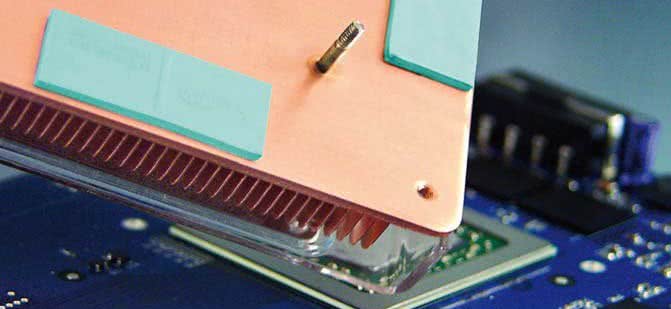

| Rys. 1. Budowa izolowanego podłoża metalowego |

Nowinki techniczne i materiały związane z wydajnym chłodzeniem elementów elektronicznych najczęściej trafiają do motoryzacji, gdyż zapewnienie poprawnej pracy systemów w warunkach komory silnikowej jest bardzo dużym wyzwaniem konstrukcyjnym.

Przykładem może być system elektronicznego wspomagania układu kierowniczego bazujący na silniku prądu przemiennego z magnesami trwałymi (PMAC) lub bezszczotkowym silniku prądu stałego (BLDC), który montowany jest na kolumnie bądź przekładni kierowniczej.

Silnik taki dostarcza dodatkowego momentu obrotowego do przekładni kierowniczej, napędzając wspomagającą ją pompę. Moc takiego silnika waha się między 500–800W i elementy te są napędzane przez falowniki trójfazowe, przekształcające dostępne w samochodzie napięcie 14V na trójfazowe zasilanie prądem zmiennym umożliwiające sprawną regulację prędkości i momentu obrotowego.

Wybierając dla takiego falownika tranzystory przełączające typu MOSFET lub IGBT, projektanci układów zasilania zwracają się obecnie ku zintegrowanym modułom wielotranzystorowym przeznaczonym do montażu powierzchniowego o dużej mocy znamionowej, wykorzystującym zwielokrotnione wyprowadzenia pozwalające na przewodzenie prądu o dużej wartości, ramki montażowe struktur typu T zapewniające wydajne odprowadzanie ciepła ze struktur, pozwalające obniżyć rezystancję termiczną. Ale nawet przy minimalizującej straty niskiej rezystancji termicznej, prądy wyjściowe modułu sięgające 100A mogą generować znaczne ilości ciepła, które trzeba odprowadzić.

Projekt termiczny

Podstawą skutecznego odprowadzania ciepła z podzespołów jest stworzenie wydajnej ścieżki cieplnej, wzdłuż której ciepło z elementu może propagować i zostać odprowadzone do otoczenia. Popularne metody zarządzania ciepłem na poziomie obudowy polegają na przylutowaniu bezpośrednio do obwodu drukowanego lub elementu chłodzonego dużej odkuwki metalowej i przymocowaniu jej do obudowy, a następnie na odprowadzeniu ciepła przez górną powierzchnię urządzenia.

Zastosowanie takiego sposobu pozwala utworzyć charakteryzującą się niską rezystancją termiczną ścieżkę przepływu ciepła od tranzystora do obudowy. Za sposób, w jaki ciepło zostanie następnie odprowadzone do radiatora, odpowiada integrator systemu.

|

| Rys. 2. Wypełniacz Gap-Pad |

W samochodzie ciepło odprowadza się zazwyczaj do stanowiącego niezwykle wydajny radiator podwozia pojazdu. Efekt ten można osiągnąć, przeprowadzając ścieżkę cieplną od obudów elementów elektronicznych, przez metalową obudowę urządzenia do karoserii samochodu, i wykorzystując płytkę drukowaną z rdzeniem metalowym, która jest przymocowana do metalowej obudowy urządzenia.

Takie sposób chłodzenia wykorzystuje się też w systemach oświetleniowych wykorzystujących diody LED dużej mocy. Kluczowym elementem takich systemów jest izolowane podłoże metalowe, składające się z cienkiej warstwy laminatu naklejonego na metalowy rdzeń.

Warstwa laminatu jest na tyle cienka, że pozwala wykonać mozaikę obwodu drukowanego i jednocześnie odprowadzać ciepło z elementów. Gruba warstwa aluminium pod spodem stabilizuje podłoże mechanicznie, pozwalając na montaż do obudowy lub radiatora.

W przypadku elektroniki dużej mocy nie można było do niedawna skorzystać z tego wygodnego systemu chłodzenia, gdyż rezystancja termiczna dla typowych obwodów drukowanych na bazie laminatu FR4 i aluminium nie wystarczała do odprowadzenia dużych ilości ciepła.

Rozwiązaniem może być wykorzystanie izolowanego podłoża metalowego (IMS) o kompozytowej strukturze składającej się z aluminiowej lub miedzianej płyty i bardzo cienkiej warstwy dielektrycznej o wysokim wskaźniku przewodzenia ciepła zapewniającej izolację elektryczną. Rysunek 1 przedstawia jego strukturę.

Najważniejszą częścią podłoża, decydującą o skuteczności transmisji ciepła, jest warstwa dielektryczna. Jej konkretne parametry mają jednak znaczący wpływ na koszt wybranego podłoża, np. odpowiednim dla wielu tranzystorów MOSFET podłożem jest Thermal Clad firmy Bergquist z charakteryzującym się wysokim współczynnikiem przewodnictwa cieplnego i dielektrykiem o grubości jedynie 75μm, a więc wielokrotnie mniej niż dla laminatów. Rezystancja termiczna takiego podłoża jest niewielka i zawiera się między 0,5–1°C/W.

Podłoże mocowane jest następnie do metalowej obudowy, co powoduje konieczność wypełnienia przestrzeni między obudową a podłożem pośrednim materiałem termicznym, po to, aby zniwelować nieregularności powierzchni. Do tego celu wykorzystuje się zwykle pasty silikonowe, ale można wykorzystać też specjalne folie takie, jak Q-Pad firmy Bergquist.

Alternatywne metody zarządzania ciepłem

|

| Rys. 3. Folie Q-Pad zastępują pasty silikonowe |

W pewnych sytuacjach wykorzystanie podłoży IMS nie jest możliwe i konieczne jest znalezienie rozwiązań alternatywnych. Przykładem może być konieczność połączenia cieplnego z obudową dla podzespołów na dwustronnej płytce drukowanej z elementami po obu stronach.

Wymaga to wypełnienia przestrzeni między gorącym elementem na PCB materiałem o wysokim wskaźniku przewodnictwa w celu zlikwidowania warstwy nieruchomego powietrza, która działa jak izolator i przeciwdziała przewodzeniu ciepła w kierunku podwozia pojazdu. Ciasne upakowanie w obudowie nie pozwala na chłodzenie konwekcyjne. Przykładem takiego materiału może być specjalny wypełniacz Gap-Pad firmy Bergquist – jest nietrudny do zamontowania i dostępny w kilku wariantach o różnej grubości, dzięki czemu odpowiada wymogom wielu urządzeń o odmiennych parametrach.

Grubość warstwy wypełniającej Gap-Pad powinna zostać dobrana w taki sposób, aby wkładka ulegała kompresji przy montażu o 10–20%, zapewniając ścisłe połączenie termiczne obu powierzchni, jednocześnie nie obciążając mechanicznie elementów i obwodu drukowanego.

Nico Bruijnis, Bergquist