Aspekty rozważane przy zakupie urządzeń produkcyjnych to serwis, gwarancja, dostępność urządzeń, historia marki, a także bardzo ważne - dostępne finansowanie zakupu. Widoczne jest więc, że przed osobami decydującymi o inwestycjach postawione jest trudne zadanie, łączące wybory technologiczne, ekonomiczne i logistyczne.

Drukarki szablonowe z inspekcją 2D

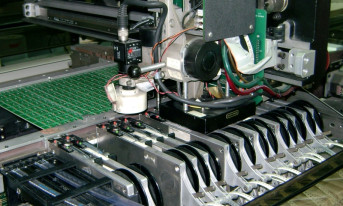

Pierwszym istotnym urządzeniem w procesie montażu elementów SMD jest drukarka szablonowa. Jest ona najczęściej stosowanym rozwiązaniem w branży. Swoją popularność zawdzięcza dużej wydajności i powtarzalności procesu. Praca drukarki sprowadza się do kilku istotnych czynności, które pozwalają na przeprowadzenie powtarzalnego procesu nadruku pasty.

Pierwszą z nich jest pozycjonowanie otworów sita nad odsłoniętymi padami obwodu drukowanego. Kolejną dozowanie pasty lutowniczej na wierzch szablonu. Następnie rakla drukarki rozprowadza pastę po szablonie, podczas tego zabiegu pasta przeciska się przez otwory sita, pokrywając pady lutownicze elementów SMD.

Po czynności rozprowadzenia pasty na szablonie rama naprężająca szablon unosi się odsłaniając obwód drukowany. W tym momencie widoczny jest docelowy efekt zabiegu, pady pokryte są odpowiednio cienką warstwą pasty lutowniczej. Grubość warstwy naniesionej pasty jest uzależniona od grubości szablonu wykorzystanego do procesu.

Przedstawiona wyżej zasada działania drukarki szablonowej wykorzystywana jest dla każdego rodzaju tego urządzenia. Podział drukarek szablonowych rozkłada się na trzy główne grupy: manualne, półautomatyczne i automatyczne. Podstawowe różnice pomiędzy grupami odnoszą się do czynnika ludzkiego mającego wymierny wpływ na proces.

W drukarkach manualnych wszystkie czynności jak pozycjonowanie, prędkość przesuwu, siła docisku, kąt natarcia rakli są uzależnione od wprawy i aktualnego stanu skoncentrowania operatora. Należy jednak pamiętać o tym, że wszystkie te czynności mają ogromny wpływ na jakość naniesienia pasty i co za tym idzie dalsze powodzenie procesu montażu elementów SMD.

Dla uniknięcia powstania wad na samym początku procesu rekomendowane jest użycie drukarki w pełni automatycznej. Wykorzystanie takiego rozwiązania ogranicza ingerencję operatora urządzenia do niezbędnego minimum. Jest on odpowiedzialny za poprawne ustawienie parametrów urządzenia i nadzór nad automatycznym procesem.

Drukarka nadzoruje wszystkie parametry procesu, automatycznie pozycjonuje PCB względem szablonu, sama nanosi pastę lutowniczą dozowaną z specjalnego kartridża i rozprowadza ją z daną dokładnością po szablonie. Wszystkie parametry potrzebne do procesu zapisane są w oprogramowaniu, które steruje poszczególnymi etapami procesu.

Ważnym aspektem użycia automatycznej drukarki jest jej samoczyszczący mechanizm, który z odpowiednią częstotliwością wykonuje czyszczenie szablonu. Czynność ta jest bardzo istotna dla powtarzalności procesu, wynika ona z specyfiki pasty lutowniczej, która przylega do szablonu. Proces czyszczenia ze względów ekonomicznych oraz samej wydajności procesu, należy minimalizować, ale nie można go wyeliminować całkowicie.

Analizując wszystkie niezbędne aspekty i rozwiązania dla spełnienia oczekiwań wobec jakości produkcji, ciekawą propozycją jest automatyczna drukarka szablonowa Desen DSP 1008. Urządzenie powinno być wyposażone w opcjonalny system inspekcji położonej pasty w 2D.

Poza inspekcją pasty lutowniczej, drukarka zapewnia system automatycznego czyszczenie szablonów z wykorzystaniem ciśnienia oraz za pomocą nasączonego papieru czyszczącego rozwijanego samoczynnie z rolki. Ponadto daje możliwość automatycznego dopasowania transportu wewnątrz urządzenia.

Podstawowe funkcje maszyny:

- zapewniona powtarzalność dla komponentów o rastrze 0,3 mm, 01005, BGA,

- opcjonalna inspekcja 2D w czasie rzeczywistym,

- podział procesu nadruku z możliwością ustawienia siły nacisku i prędkości rakli,

- uniwersalny uchwyt do różnej grubości PCB - zapobiega zniekształcaniu płytek,

- system pełnego samooczyszczania szablonów - z użyciem preparatów chemicznych lub bez nich,

- precyzyjny system transportu.

Piece lutownicze eliminujące efekt "void"

Momentem kulminacyjnym decydującym o jakości produkcji jest prawidłowe polutowanie ułożonych na PCB komponentów. Nową ideę środowiska pracy, której celem jest minimalizacja kosztów procesu przez maksymalizację wykorzystania zasobów zapewniają niemieckie systemy lutownicze SMT Wertheim.

Opiera się ona na konstrukcji urządzeń i cyklu ich pracy podporządkowanym możliwie najniższemu zużyciu energii, inteligentnemu wykorzystaniu azotu i minimalizacji wydatków na konserwację. Dbający o jakość producent podzespołów elektronicznych musi być także świadomy powstawania i potrzeby kontroli pustek (void).

Połączenie lutownicze bliskie ideału określonego np. w normach IPC ma ogromne znaczenie ze względu na niezawodność i bezpieczeństwo produktu końcowego. Można wskazać szereg możliwości redukcji zjawiska pustek, jednakże proces oparty na stałym podciśnieniu jest aktualnie najbardziej korzystnym i rozwijanym w nowoczesnych urządzeniach produkcyjnych.

SMT Wertheim rozwijając technologię stałego podciśnienia opracował moduł Vacuum Plus N2, który ma na celu wyeliminowanie tych problemów w procesie lutowania rozpływowego. Moduł próżniowy Vacuum Plus N2 jest niezależnym urządzeniem, które może być w pełni zintegrowane z systemem lutowana rozpływowego - także z istniejącym już w linii piecem lutowniczym.

Urządzenie Vacuum Plus N2 umieszczane jest bezpośrednio za strefą peak (grzanie właściwe - rozpływ) i może być aktywowane jedynie w razie potrzeby, a proces podciśnienia jest centralnie sterowany z opcją włączenia lub wyłączenia.

Podczas stałego rozpływu moduł Vacuum Plus N2 jest automatycznie przełączany do podciśnienia, a PCB wystawiona na jego działanie przez krótki czas utrzymywana w zadanym zakresie podciśnienia po czym odpowietrzona. Pustki w złączach lutowniczych zostają w procesie zredukowane do akceptowalnego minimum.

Czas cyklu próżniowego lutowania rozpływowego wynosi 60-90 s. Moduł próżniowy Vacuum Plus N2 nie nakłada żadnych ograniczeń na parametry systemów pieców rozpływowych, wykorzystanie azotu i chłodzenie modułów również jest możliwe. Producent zgodnie z filozofią ekonomii procesu, zaprojektował moduł Vacuum Plus N2 tak, aby podstawa zajmowała niewiele miejsca w hali i urządzenie pobierało niewielką moc (ok. 1,5 kW).

Kontrola montażu

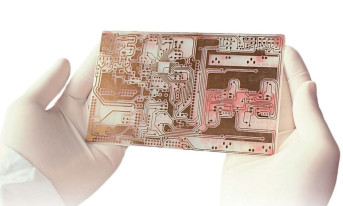

Sprawdzenie jakości montażu nabiera szczególnego znaczenia dla współczesnych układów elektronicznych, w których na bardzo małej powierzchni umieszczonych jest wiele miniaturowych elementów, mających często po kilkaset końcówek. Bardzo korzystnym rozwiązaniem będzie skorzystanie z najnowszego rozwiązania znacznie przewyższającego możliwości mikroskopów - urządzenia Magnus HD Trend duńskiej firmy Tagarno.

Zapewnia ono obserwację w rozdzielczości HD i trybie rzeczywistym, maksymalne powiększenie do 332x, możliwość archiwizacji wykonywanych zdjęć do komputera lub na kartę SD - wszystko to w wygodniej dla operatora pozycji pracy, bowiem obraz widoczny jest na monitorze. Daje to możliwość obserwacji przez więcej niż jedną osobę. Jest to właściwość szczególnie przydatna przy kontroli jakości lub szkoleniach.

Możliwość dialogu i współpracy przynosi nowe, bardziej dynamiczne sposoby pracy, większą pewność inspekcji, bezpieczeństwo oraz innowacyjne pomysły. Jednakże sprawdzanie punktów lutowniczych nawet z wykorzystaniem zaawansowanych urządzeń optycznych nie zawsze daje pozytywne rezultaty.

Nie wszystkie punkty na gęsto upakowanej płytce są w całości widoczne, nie można obserwować wnętrza zastygłej kropli lutowia, a zwykle niemożliwe jest sprawdzenie połączeń lutowniczych BGA.

W takich przypadkach stosuje się promienie Roentgena, które przenikają do wnętrza lutowanego połączenia. Bardzo dobrymi właściwościami użytkowymi charakteryzują się urządzenia firmy VJ Electronix - mającej wieloletnie doświadczenie w budowie urządzeń do kontroli rentgenowskiej. Jest to rozwiązanie szczególnie polecane do układów montowanych w technologii BGA i μBGA.

Renex

www.renex.com.pl