Lutowanie na fali - stan obecny

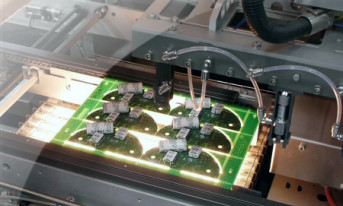

Pomimo przewidywanego upadku procesu lutowania na fali, technika ta jest nadal szeroko stosowana i bardzo popularna. Proces ten nie jest nowy, ale w ostatnim czasie znacząco się rozwinął. Nowe technologie montowania podzespołów elektronicznych ewoluują w kierunku mniejszych i bardziej wydajnych urządzeń, ale popyt na montaż przewlekany oraz montaż SMT z wykorzystaniem elementów klejonych na dolnej stronie płytki nadal istnieje.

Przy tym wiele produktów nadal nie wymaga użycia elementów SMD, więc dodatkowe koszty i inwestycje w technologię montażu powierzchniowego nie są uzasadnione. Ponadto wyzwania stawiane przez rynek, dotyczące zmniejszenia kosztów i poprawy jakości wytwarzanych podzespołów elektronicznych, zmuszają firmy do szukania nowych udoskonaleń. Sam proces lutowania przeszedł wiele innowacji, począwszy od wprowadzenia topnika w sprayu, przez wstępne ogrzewanie konwekcyjne, po wprowadzenie atmosfery obojętnej.

Tradycyjne lutowanie na fali w osłonie azotu

Air Liquide to międzynarodowa grupa zajmująca się produkcją i dystrybucją gazów dla przemysłu, ochrony zdrowia i środowiska, a także dostawą urządzeń, usług i technologii, w tym dla elektroniki. Pierwsze opatentowane przez rozwiązanie Alix Inertwave dla montażu podzespołów, wykorzystujące osłonę azotu w procesie lutowania na fali, zostało wprowadzone około 20 lat temu. Przez te 20 lat jest ono stale rozwijane, a zalety technologii w stosunku do innych dostępnych systemów wprowadzających atmosferę zostały potwierdzone przez wielu użytkowników na całym świecie.

Firma Air Liquide ma kompleksową ofertę produktów dla przemysłu montażu podzespołów elektronicznych w ramach rozwiązania Alix. Oprócz technologii Inertwave obejmuje ona również audyt procesu lutowania rozpływowego w azocie - Reflow oraz szafy Dry P służące do przechowywania komponentów lub podzespołów wrażliwych na wilgoć lub utlenianie.

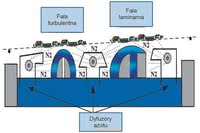

Systemy Alix opracowane przez firmę Air Liquide działają w otwartym środowisku, nie wymagają zamkniętej komory do utrzymania obojętnej atmosfery. Podobnie jak inne systemy dostarczania azotu, system Inertwave składa się z panelu do podawania gazu, systemu wtrysku i elastycznych przewodów. Panel gazowy reguluje ilość azotu pobieranego z instalacji.

Zespół wtryskowy składa się z trzech lub dwóch dyfuzorów, które są zamknięte w tytanowej ramie szczelnie otaczającej fale. Zasadniczą zaletą tej techniki jest sposób podawania azotu. Dyfuzory, które zapewniają laminarny przepływ azotu nad falami, zapobiegają zasysaniu powietrza z zewnątrz. Po nasunięciu się lutowanej płytki nad falę, wypływający azot w ułamku sekundy wypiera powietrze, tworząc atmosferę ochronną dla procesu lutowania. Zawartość tlenu mierzona pod płytką spada poniżej 10 ppm.

Instalacja nie wymaga żadnych modyfikacji w maszynie, co pozwala użytkownikowi na wyposażenie lub modernizacje praktycznie każdej marki i modelu agregatów do lutowania na fali.

Dlaczego gorący azot?

Transfer ciepła oraz czas kontaktu pomiędzy stopem lutowniczym a płytką obwodu drukowanego wpływają istotnie na jakość procesu lutowania. Dodatkowo proces lutowania związany jest z parametrami pracy: temperaturą kąpieli lutowia, geometrią dysz fali, szybkością obrotową pompy czy prędkością transportu.

Dyrektywa RoHS oraz stosowanie większych komponentów montowanych metodą przewlekaną wymusiło zwiększenie transferu ciepła oraz czasu kontaktu płytki obwodu drukowanego ze stopem lutowniczym. Spadek temperatury pomiędzy dwoma falami jest krytyczny i wpływa na pośrednie krzepnięcie spoiny lutowniczej oraz możliwy wzrost warstw międzymetalicznych.

Firma Air Liquide przystąpiła do badań, które pokazują, że lutowanie w osłonie podgrzewanego azotu zwiększa transfer ciepła dzięki efektowi konwekcji danej przez gorący azot, a spadek temperatury pomiędzy dwoma grzbietami fali jest zmniejszony. Opatentowana technologia Inertwave HT pokazuje, że luty mogą pozostać w wyższej temperaturze pomiędzy dwiema falami, wydłużając tym samym równoważny czas kontaktu (powyżej temperatury topnienia) oraz pozwala na zwiększenie prędkości transportu (większa produktywność).

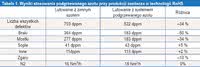

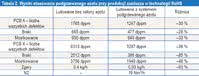

Wcześniejsze podgrzewanie azotu zmniejsza również liczbę defektów (braki lutu, zwarcia) w odniesieniu do lutowania w osłonie azotu niepodgrzewanego: 522 dppm (braków na milion), w przeciwieństwie do 793 dppm, co stanowi zmniejszenie o 34% liczby braków w przypadku lutowania bezołowiowego. Polepszenie wyniku jest jeszcze bardziej widoczne, gdy porówna się lutowanie bezołowiowe w osłonie azotu wcześniej podgrzewanego z lutowaniem w atmosferze powietrza: widać zmniejszenie o 40% braków lutowania i zmniejszenie o 93% ilości zgaru w przypadku lutowania bezołowiowego karty zasilacza komputera (tabele 1-3).

Tabela 3. Porównanie efektów procesowych pomiędzy lutowaniem bez azotu a z systemem podgrzewanego azotu

Z powodu wytwarzania żużla, maszyna lutująca wymaga częstego czyszczenia i konserwacji. Proces ten znacznie zwiększa koszt pracy i nie jest lubiany przez operatorów - zakłóca on na 2-3 godziny dzienną produkcję. Innym celem zastosowania gorącego azotu było ograniczenie strat związanych z produkcja zgarów i poprawienie wydajności. Zauważono, że podgrzewany azot pozwala na uniknięcie zatykania dyfuzorów N2 oraz kondensacji oparów topnika na nich.

System podgrzewania i korzyści

Firma Air Liquide opracowała prosty system Alix Inertwave HT dostosowany do geometrii maszyn i dostępnej przestrzeni. Możliwość podwyższenia temperatury azotu do 230°C uzyskuje się za pomocą wymiany ciepła z agregatem lutowniczym. Jest to prostsze i mniej kosztowne rozwiązanie niż zewnętrzne ogrzewanie.

Technologia podgrzewanego azotu do wytworzenia atmosfery ochronnej w procesie lutowania na fali przynosi znaczące korzyści w lutowaniu ołowiowym i bezołowiowym. Do tych najważniejszych należą:

- lepszy transfer ciepła na płycie PCB pomiędzy dwoma falami, co jest szczególnie ważne w technologii lutowania bezołowiowego,

- dłuższy czas kontaktu (do 60% dla masywnych elementów), co pozwala na większą prędkość transportu, a tym samym wzrost wydajności linii montażowej,

- lepsza jakość lutowania, zmniejszenie defektów lutowania (braki lutu, zwarcia): średnio 40% (do -80% w niektórych przypadkach),

- bezobsługowy system, zniknięcie problemu zatykania dyfuzorów,

- redukcja czasu przeglądów o 50%,

- redukcja ilości zgarów o 90%, a przez to zmniejszenie zużycia spoiwa.

Justyna Tomalska

Air Liquide Polska

www.pl.airliquide.com