Konsekwencją procesów bezołowiowych oraz powszechnego wykorzystania elementów o drobnym rastrze jest niższe maksymalne mechaniczne obciążenie, jakie może zostać przyłożone do płytki PCB, oraz wyższe prawdopodobieństwo pęknięć lutu po jego przekroczeniu, co wymusza określenie maksymalnych dopuszczalnych poziomów nacisku dla płytek oraz otaczającego je środowiska.

Problemy pogłębiają się na skutek tego, że montaż, testy ICT, depanelizacja oraz ostateczny test sprawdzający (FVT), wymagają umieszczenia PCB w testerze. Ich pola stykowe zwiększają ryzyko przekroczenia dopuszczalnego poziomu nacisku. Aby przeciwdziałać uszkodzeniom połączeń podczas testów oraz rozpoznawać problematyczne konstrukcje, można przeprowadzić testy płytek z wykorzystaniem tensometru.

Umożliwiają one identyfikację operacji powodujących wysoki nacisk oraz uzyskanie pewności, że maksymalny dopuszczalny poziom nie został przekroczony. Wyjście poza zakres dopuszczalnej wartości nacisku dla takiej płyty powinno skutkować modyfikacją testera lub pomiaru. Wytyczne IPC/JEDEC-9704 zawierają informacje na temat problematycznych zagadnień związanych z montażem i testowaniem płytek PCB. Jest tam też instrukcja implementacji wspomnianego testu wykorzystującego tensometr.

IPC i JEDEC opublikowały w latach 2004/2005 dwa przewodniki traktujące o nacisku mechanicznym na płyty PCB. IPC/JEDEC-9702 to dokument charakteryzujący naprężenie, natomiast IPC/JEDEC-9704 skupia się na opisie testów przeprowadzanych z wykorzystaniem tensometrów. Poniżej przedstawiono, co zaleca się w tych dokumentach.

Testy tensometryczne płytek PCB

Testowanie płyt PCB z wykorzystaniem tensometrów umożliwia ilościowe określenie i scharakteryzowanie procesów generujących naprężenia. Pełny test składa się z dwóch etapów: zdefiniowania procesów, a następnie wykonania pomiarów. Według IPC/JEDEC-9704, należy wyróżnić następujące etapy produkcji: montaż SMT, depanelizacja, wszystkie procesy manualne, procesy modyfikacji i udoskonaleń, montaż konektorów i komponentów.

To także testy ICT i BFT, montaż mechaniczny, przyłączenie płyty systemowej lub montaż systemu, połączenie komponentów peryferyjnych (PCI) oraz instalacja kart rozszerzeń oraz transport. Każdy ze zidentyfikowanych etapów produkcji stwarza ryzyko uszkodzenia płyty, stąd też testy naprężenia powinny zostać wdrożone podczas jak największej ich liczby.

Kolejnym krokiem po zakończeniu identyfikacji procesów jest wykonanie czterech etapów testowania płyt: wybór rodzaju tensometru, przygotowanie płyty do testu i zamontowanie czujników, pomiar naprężenia i zapis danych oraz analiza danych i raportowanie wyników.

Wybór czujnika naprężenia

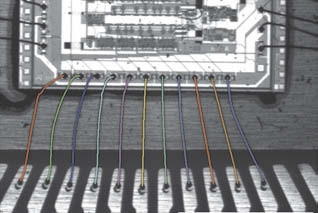

Dokument IPC/JEDEC-9704 zaleca do testów tensometrycznych płyt PCB użycie czujnika naprężenia w układzie rozety prostokątnej. Składa się on z trzech niezależnych sensorów ułożonych jeden na drugim (rys. 1). W przeciwieństwie do pojedynczego elementu, mierzącego nacisk tylko w jednym kierunku, określa on całościowo stan naprężenia na powierzchni elementu - umożliwia nie tylko pomiar dwóch naprężeń rozciągających ex i ey, ale również naprężenia ścinającego gxy w odniesieniu do danego układu osi x-y.

Przyjmując, że osie x i y są wyznaczone, instalowane są dwa czujniki, dla obu osi w celu zmierzenia naprężeń działających w tych kierunkach. Jednakże nie ma jednego bezpośredniego sposobu pomiaru naprężenia ścinającego gxy. Nie ma również możliwości bezpośredniego pomiaru naprężenia głównego, ponieważ jego kierunki nie są z góry znane.

Rozwiązaniem tego problemu jest fakt, że stan naprężenia 2D w danym punkcie na powierzchni jest określony przez trzy niezależne wartości liczbowe, które można przyjąć za (a) ex, ey i gxy lub (b) e1, e2 i q. Przypadek (a) odnosi się do składowych naprężenia w odniesieniu do umownego układu osi xy, a przypadek (b) do naprężeń głównych i ich kierunków.

Każdy z nich w pełni definiuje stan naprężenia 2D na powierzchni i może zostać użyty do obliczania naprężeń w odniesieniu do innych układów współrzędnych. W związku z powyższym, możliwe jest określenie tych trzech niezależnych wielkości, jeżeli tylko przeprowadzone zostaną trzy autonomiczne pomiary naprężenia w dowolnych punkcie na powierzchni.

Najprostszym rozwiązaniem byłoby umieszczenie czujników naprężenia razem, w układzie rozety, przy czym każdy z nich byłby skierowany w inną stronę, ale wszystkie znajdowałyby się jak najbliżej siebie tak, aby pomiary dokonane były w jednym punkcie. Jeżeli trzy naprężenia i kierunki pomiaru są znane, można wyznaczyć główne naprężenia i ich kierunki lub adekwatnie - stan naprężenia w odniesieniu do umownego układu współrzędnych x-y. Niezbędne zależności wyznaczają równania przekształceń naprężeń, a właściwą wizualizację procesu zapewnia koło Mohra.

Wymagania dla czujników naprężenia zdefiniowane w dyrektywie IPC/JEDEC-9704:

- czujnik naprężenia w układzie rozety prostokątnej (0/45°/90°),

- nominalny rozmiar czujnika od 1,0 do 2,0 mm²,

- rezystancja czujnika naprężenia wynosząca 120 lub 350 Ω,

- możliwość dołączenia przewodów do przygotowanych końcówek czujnika lub wyprowadzenia ich po jednej jego stronie. Na rynku są gotowe takie czujniki, na przykład Kyowa (KFW-D17, foliowy, wodoodporny, trójosiowy) oraz Vishay (C2A-06-062WW-350 lub C2A-XX-062LR-350, rozetowy, uniwersalny prostokątny).

Przygotowanie PCB do testów

Badanie naprężeń wymagane jest jedynie podczas montażu i czynności testowych następujących po lutowaniu i zazwyczaj pomiary wykonuje się na dwóch płytkach testowych. Niekoniecznie muszą one być funkcjonalne elektrycznie, lecz muszą mechanicznie reprezentować funkcjonalny projekt.

Uszkodzenia spowodowane naprężeniami najczęściej pojawiają się na komponentach BGA. IPC/JEDEC-9704 wskazuje, by zmierzyć każdy element BGA o rozmiarze równym bądź większym niż 27×27 mm. W przypadku braku wolnej przestrzeni na płycie do zainstalowania czujnika naprężenia, konieczne może okazać się usunięcie zamontowanych wcześniej podzespołów. Przyłączenie czujników naprężenia powinno odbywać się zgodnie z instrukcjami producenta tensometru oraz kleju.

Pomiar naprężenia i rejestracja danych

Po przygotowaniu płyty i zamontowaniu czujników naprężenia kolejnym etapem jest podłączenie czujników do urządzeń akwizycji danych oraz wykonanie testu. Standardowy czas trwania testu z rejestracją danych to 5 do 10 sekund. IPC/JEDEC-9704 zaleca rozważenie poniższych parametrów testu: częstotliwość próbkowania, rozdzielczość i nastawa wzmocnienia, liczba kanałów, próbkowanie równoczesne, napięcie wzbudzenia.

Dla testów naprężenia płyt PCB, minimalna zalecana częstotliwość próbkowania to 500 Hz, zazwyczaj jednak wykorzystuje się wartości od 500 Hz do 2 kHz. Wyższa częstotliwość próbkowania umożliwia rejestrację dynamicznych zmian sygnału.

Rozdzielczość definiuje liczbę bitów przetwornika analogowo-cyfrowego (ADC) w urządzeniu rejestrującym sygnał z czujników. Wyższa rozdzielczość umożliwia rozróżnienie mniejszych zmian sygnału wejściowego, zapewniając precyzyjny pomiar. Zalecana rozdzielczość próbkowania dla testów naprężenia to od 12 do 16 bitów. Jednym z kluczowych parametrów ADC jest wzmocnienie, którego wartość powinna być ustawiona tak, aby wykorzystać pełny zakres pomiarowy, zapewniając tym samym najlepsze wykorzystanie dostępnych bitów rozdzielczości w urządzeniu rejestrującym dane.

Rejestracja sygnału z 4 czujników, zainstalowanych na wszystkich rogach elementu BGA wymaga 12 kanałów wejściowych. W przypadku niewystarczającej liczby kanałów dopuszczalne jest wykonanie kilku testów rejestrujących sygnały z kolejnych czujników, z zachowaniem zasady, że w trakcie jednej próby rejestrowane są dane ze wszystkich 3 czujników rozety prostokątnej.

Rejestracja sygnałów ze wszystkich 3 czujników rozety powinna odbywać się w tym samym momencie za pomocą multipleksowania wejść lub próbkowania równoczesnego. Aparatura umożliwiająca multipleksowanie ma jeden przetwornik ADC przełączany do kolejnych kanałów wejściowych. Wadą próbkowania sekwencyjnego jest ryzyko uzyskania błędnych pomiarów, na skutek opóźnienia spowodowanego przełączaniem wejścia ADC pomiędzy kanałami. Urządzenia rejestrujące dane z próbkowaniem równoległym mają ADC w każdym kanale, umożliwiając rejestrację danych ze wszystkich kanałów dokładnie w tym samym momencie.

Warto zauważyć, że każdy tensometr w rozecie wymaga wbudowania sensora w mostek Wheatstone'a i zasilenia z napięcia wzbudzenia. Wartość napięcia wzbudzenia powinna być na tyle niska, aby ograniczyć nagrzewanie rezystorów wchodzących w jego skład. Standardowo wzbudzenie na poziomie 2 V zapewnia zadowalające rezultaty.

Analiza i raportowanie wyniku

Ostatnim krokiem testu jest analiza danych pomiarowych polegająca na obliczeniu powstałych naprężeń (minimalnych i maksymalnych). Analiza danych może być wykonywana w trakcie przeprowadzania testu i po zakończeniu, z wykorzystaniem zapisanych danych. Metody analizy uzależnione są od zakresu badanych naprężeń, wymagających różnych częstotliwości zmian naprężenia oraz metod obliczania naprężenia głównego z wykorzystaniem równań Mohra. Według dyrektywy IPC-9704 rekomendowane jest obliczenie wartości granicznych (minimalnej i maksymalnej) naprężenia głównego lub osiowego, dla każdego z monitorowanych etapów.

Popularnym sposobem prezentacji danych jest wykres wartości naprężenia w stosunku do częstotliwości zmian, gdzie oś y przedstawia maksymalne dopuszczalne naprężenie główne, a oś x wskaźnik naprężenia. Wskaźnik naprężenia to zmiana wartości absolutnej naprężenia pomiędzy kolejnymi odczytami. Przykładową zależność natężenie-wskaźnik natężenia pokazano na rysunku 2.

Rozwiązania pomiarowe dla testów naprężeń płyt PCB

Firma National Instruments oferuje różnorodne platformy akwizycji danych dla szerokiej gamy czujników, dopasowane do indywidualnych potrzeb w zależności od rodzaju pomiaru, liczby kanałów, pożądanej dokładności i innych adekwatnych kryteriów. Urządzenia serii C, PXI i SCXI służą do akwizycji wartości napięcia, prądu oraz innych wielkości fizycznych. Każda platforma oferuje moduły przeznaczone do pomiarów tensometrycznych. Połączenie sprzętu pomiarowego NI ze środowiskiem NI LabVIEW umożliwia stworzenie elastycznego, modułowego systemu pomiarowego naprężeń.

W ramach serii C do testów tensometrycznych można wykorzystać czterokanałowy moduł pomiarowy NI 9237 z uzupełnieniem mostka dla czujników naprężenia. Zapewnia on 24-bitową rozdzielczość oraz częstotliwość próbkowania 50 kS/s na kanał.

Spośród produktów do magistrali PXI, do omawianego zadania nadają się moduły mostkowe: ośmiokanałowy NI PXIe-4330 i NI PXIe-4331, pracujące z rozdzielczością 24 bitów. PXIe-4330 umożliwia próbkowanie danych z częstotliwością 25 kS/s na kanał, spełniającą wymagania większości testów tensometrycznych płyt PCB, z kolei PXIe-4331, z częstotliwością próbkowania 102,4 kS/s na kanał, zalecany jest do badań naprężeń o najwyższych wymaganiach.

8-kanałowe oraz 24-kanałowe ćwierćmostkowe moduły pomiarowe SCXI NI SCXI-1520 i SCXI-1521 są rekomendowane do wielokanałowych testów tensometrycznych płyt PCB. W połączeniu z precyzyjnymi, 18-bitowymi kartami akwizycji danych serii M (DAQ), oferują częstotliwość próbkowania 333 kS/s (do podziału między kanały w użyciu).

Oprogramowanie

Do projektowania skalowalnych aplikacji do testowania, akwizycji danych oraz regulacji przeznaczone jest środowisko programowania graficznego LabVIEW. Stanowi ono jednolity interfejs dla urządzeń akwizycji danych. LabVIEW dostarcza ponad 700 wbudowanych funkcji analizy danych oraz zawiera podstawowe struktury danych, takie jak macierze i klastry oraz inne obiekty, jak np. pętle, struktury warunkowe czy maszynę stanów, co pozwala budować aplikacje do szerokiej gamy zastosowań.

Wszystkie moduły do pomiaru naprężenia wykorzystują jeden sterownik NI-DAQmx i to samo API, dzięki czemu rozszerzenie liczby kanałów pomiarowych wymaga jedynie minimalnych zmian w kodzie. Do zarządzania, analizy i prezentacji zgromadzonych i/lub wygenerowanych danych służy oprogramowanie NI DIAdem. Zapewnia ono możliwość analizy danych i prezentacji wyniku po zakończeniu testu oraz sprawia, że jest to idealne rozwiązanie, dające szybki dostęp do ogromnych ilości danych zapisanych podczas testów tensometrycznych obwodów drukowanych. DIAdem zapewnia także spójne raportowanie oraz wizualizację wyników.

National Instruments Poland

poland.ni.com