Podstawową ocenę jakości obwodów drukowanych można przeprowadzić na podstawie analizy dokumentacji dostarczonej przez producentów PCB oraz dokładnej inspekcji wzrokowej powierzchni obwodów. Takimi dokumentami mogą być: potwierdzenie zgodności z zamówieniem, raport testu elektrycznego czy zgodność z wymaganiami specjalistycznych norm (np. IPC-600). Certyfikacja niepalności UL także może świadczyć o wysokiej jakości obwodów.

Podstawową ocenę jakości obwodów drukowanych można przeprowadzić na podstawie analizy dokumentacji dostarczonej przez producentów PCB oraz dokładnej inspekcji wzrokowej powierzchni obwodów. Takimi dokumentami mogą być: potwierdzenie zgodności z zamówieniem, raport testu elektrycznego czy zgodność z wymaganiami specjalistycznych norm (np. IPC-600). Certyfikacja niepalności UL także może świadczyć o wysokiej jakości obwodów.

Na specjalne życzenia klienta producent obwodów może również wykonać tzw. zgład (mikrosekcję), czyli niszczące, mikroskopowe badanie jakości nałożonych powłok, a wyniki analiz przedstawić w formie stosownego raportu wraz z próbką badań. Zgład może zostać wykonany dla dowolnego miejsca wskazanego przez klienta np. konkretnego otworu.

Ponadto niektórzy klienci oczekują postępowania zgodnego z procesem zatwierdzania części do produkcji seryjnej (PPAP). W takim przypadku tworzona jest specjalistyczna dokumentacja oraz próbki wzorcowe, będące do dyspozycji producenta i odbiorcy obwodów. Nieliczni producenci, w tym TS PCB, oferują możliwość dostarczenia wszystkich wyżej wymienionych dokumentów wraz z zamawianymi obwodami.

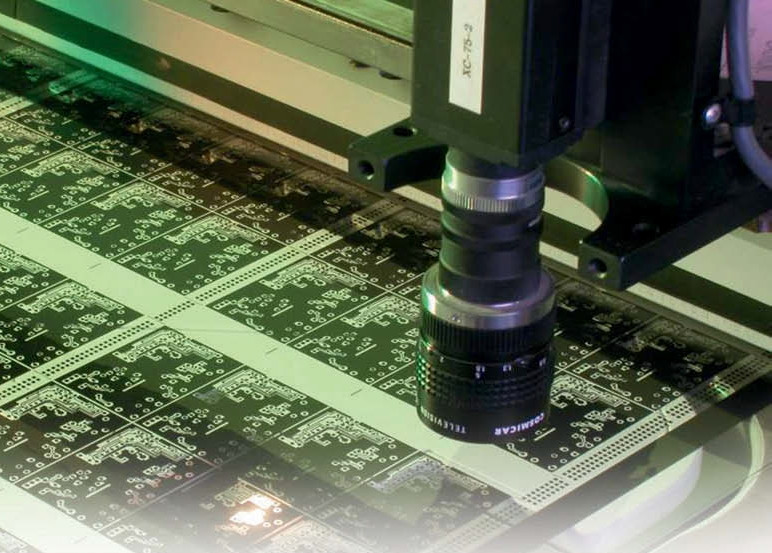

Ocena wzrokowa powierzchni obwodów pozwala wykryć wady procesowe i typowo kosmetyczne niedoskonałości. Zgodnie z metodyką normy IPC-600 inspekcja wzrokowa powinna być przeprowadzana przy niewielkim powiększeniu, ok. 1,75×. Jeżeli przypuszczalne wady nie są widoczne, to powinny być one obserwowane przy większych powiększeniach (do 40×).

Co podlega kontroli?

Pierwszym etapem kontroli może być sprawdzenie charakterystycznych wymiarów obwodu. Wszystkie wymiary (średnice otworów czy obszary frezowane) muszą być zgodne z wymaganiami dokumentacji projektowej, zwłaszcza dla technologii press-fit oraz frezowania na głębokość. W kolejnym kroku warto zweryfikować wygięcie oraz skręcenie obwodów.

W przypadku obwodów montowanych powierzchniowo nie może przekraczać 0,75% oraz 1,5% dla pozostałych przypadków. Bardzo ważny jest także brak zanieczyszczeń powierzchni po procesach obróbki mechanicznej. Obecność kurzu, pyłu oraz strzępków laminatu jest niedopuszczalna, gdyż mogą one przedostawać się do lutowia i je zanieczyszczać. Pola kontaktowe (pady) muszą być wolne od odcisków palców.

Krawędzie obwodu powinny być równe, gładkie, bez zadziorów, nacięć i postrzępień. W przypadku krawędzi metalizo wanych, krytyczne jest zachowanie ciągłości metalizacji oraz odpowiedniej jej przyczepności - pomocny w weryfikacji będzie test taśmą (według IPC-TM-650 p. 2.4.1). Rylcowanie (V-cut) musi być kompletne i na tyle głębokie, by umożliwić łatwą depanelizację oraz równocześnie na tyle wytrzymałe, aby panel pod obciążeniem komponentów nie rozpadł się w trakcie montażu. W przypadku obwodów wielowarstwowych należy zwrócić szczególną uwagę na powstawanie tzw. siatki drobnych pęknięć, objawiającej się powstawaniem białych skaz lub charakterystycznych krzyżyków pod powierzchnią materiału bazowego. Występowanie rozdzielenia między warstwami lub miejscowe spęcznienie i delaminacja struktury materiału bazowego świadczy o niskiej jakości obwodu.

Kolejnym parametrem, na który należy zwrócić uwagę, jest jakość nałożonej warstwy ochronnej maski lutowniczej. Powinna mieć ona jednolity wygląd i być wolna od zadrapań. Przebarwienia i prześwity miedzi mogą świadczyć o zbyt cienkiej warstwie maski i/lub zbyt grubej warstwie metalizacji. Powłoka maski może być nieznacznie przesunięta, lecz nie może ona znajdować się na polach kontaktowych, punktach testowych i wewnątrz otworów metalizowanych przeznaczonych do montażu. Nie może też zmniejszać pierścieni wokół nich. Wszystkie elementy przeznaczone do pokrycia maską powinny być nią zabezpieczone.

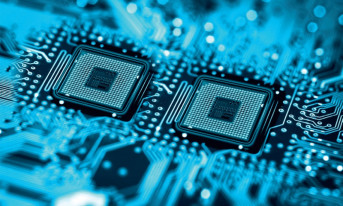

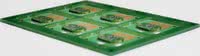

Niedopuszczalne jest, aby sąsiednie izolowane elektrycznie przewodniki były odsłonięte. Pęcherze, bąble, rozwarstwienia oraz zanieczyszczenia uwięzione pod maską nie mogą być akceptowane - maska powinna trwale przylegać do powierzchni. Parametrem krytycznym jest wyrów nanie nałożenia maski oraz jej ciągłość na obszarach montażu powierzchniowego układów w obudowach BGA. Niedopuszczalne jest wnikanie maski na pady układu BGA czy jej ubytki (fot. 1).

Wymagania dla maski i warstw opisowych

Chociaż norma IPC-600 dopuszcza poprawki powierzchni maski lutowniczej (pod warunkiem że są wykonane z materiału o zgodnych parametrach opierania się lutowaniu i czyszczeniu, jak oryginalna warstwa), to ich znaczna ilość świadczy negatywnie o jakości wyprodukowanych obwodów. Te otwory przelotowe, w których przewidziano wypełnienie maską, muszą je rzeczywiście mieć. Obwody nie mogą być ponadto zanieczyszczone innymi powłokami, np. maską zrywalną, pastą grafitową.

Warstwa opisowa powinna być czytelna i kompletna. Tusz może wychodzić poza linię tworzącą znak lub może brakować części symbolu obrysu komponentu, pod warunkiem że jest on czytelny i jasno określony. Istotny jest także brak wdzierania się tuszu na krawędziowe kontakty drukowane i punkty testowe. W przypadku tych części obwodów, które są widoczne na zewnątrz gotowego urządzenia, jakość opisu i warstwy maski musi być absolutnie perfekcyjna (fot. 2).

Z punktu widzenia bezawaryjnej pracy urządzenia, bardzo ważna jest jakość nałożonej metalizacji. Istotne jest również utrzymanie szerokości oraz odstępów elementów mozaik zgodnie z wytycznymi zawartymi w dokumentacji projektowej. Chropowatości krawędzi elementów mozaik, choć dopuszczalne normą IPC-600, mogą wskazywać na jakość procesu produkcji.

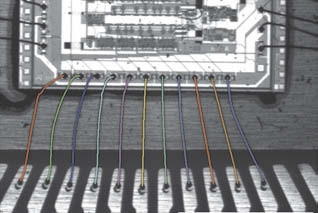

Wszelkiego rodzaju bryłki i zadziory na lub w ścianach otworów metalizowanych, luki w metalizacji czy pęknięcia jej ciągłości, choć bardzo trudne do wzrokowej lokalizacji, są bardzo dobrym wskaźnikiem jakościowym. W przypadku podejrzenia ich występowania zaleca się wykonanie zgładu. Otwory mogą nie być wyśrodkowane względem padów i dopuszczalne jest przerwanie pierścienia wynoszące mniej niż 90°, lecz nigdy otwór nie może być zlokalizowany w miejscu połączenia pola z przewodnikiem. W przypadku obwodów wielo warstwowych pomocna może być inspekcja pod światło, podczas której można skontrolować wzajemne ułożenie warstw między sobą oraz centryczność odwiertu.

Wiele informacji dostarczają powłoki

Jakość obwodów można także określić na podstawie wyglądu powłok pokrywających pady (HASL, ENIG). Wszystkie one muszą rzeczywiście warstwę taką mieć. Pokrycie lutowiem powinno całkowicie zwilżać wszystkie powierzchnie przewodzące, a wnętrza otworów powinny być wolne od luk i zgrubień. Pomimo faktu, że lutowie nakładane metodą HASL ma tendencję do tworzenia nierównej powierzchni, jego warstwa powinna być jak najbardziej płaska, równomierna, jednolita i gładka.

Jakość obwodów można także określić na podstawie wyglądu powłok pokrywających pady (HASL, ENIG). Wszystkie one muszą rzeczywiście warstwę taką mieć. Pokrycie lutowiem powinno całkowicie zwilżać wszystkie powierzchnie przewodzące, a wnętrza otworów powinny być wolne od luk i zgrubień. Pomimo faktu, że lutowie nakładane metodą HASL ma tendencję do tworzenia nierównej powierzchni, jego warstwa powinna być jak najbardziej płaska, równomierna, jednolita i gładka.

Wady topografii powierzchni, silne pofałdowania czy grudki lutowia znacznie utrudniają proces montażu, a w skrajnych przypadkach mogą go całkowicie uniemożliwić. Powierzchnie wykończone w technologii złocenia chemicznego (ENIG) są zdecydowanie bardziej płaskie niż cynowane zanurzeniowo (HASL).

Wymaga się również, aby powierzchnia pozłocona miała jednolitą, intensywną barwę, była wolna od grudek i silnych, punktowych matowości oraz ściśle przylegała do podłoża. Wszelkiego rodzaju przebarwienia i odstępstwa od powyższych zasad mogą wskazywać na niską jakość procesu złocenia u producenta. W przypadku obwodów testowanych elektrycznie pady mogą mieć delikatny odcisk sond testujących, co nie jest wadą, dopóki odcisk nie narusza ciągłości wykończenia.

Przedstawione w artykule uproszczone metody i procedury oceny obwodów drukowanych pozwalają w dużym stopniu zweryfikować jakość i prawidłowość procesów produkcyjnych producenta PCB. Ich wykorzystanie daje klientom możliwość określenia ewentualnej problematyczności automatycznego montażu na zamówionych obwodach oraz oszacowania niezawodności finalnego urządzenia. Należy jednak pamiętać, że w sporadycznych przypadkach niektóre wady obwodów drukowanych mogą być niewidoczne po produkcji i ujawnić się dopiero po procesie montażu.

Łukasz Rogowski

Dział Zarządzania Jakością

Techno-Service S.A.

www.pcb-technoservice.eu