Obwody drukowane stają się zatem coraz mniejsze i bardziej nasycone zintegrowanymi układami oraz modułami elektronicznymi (obwody HDI). Zapewnienie wysokiej jakości i trwałości obwodów HDI, która jest uwarunkowania m.in. czynnikami środowiskowymi takimi jak wilgotność i temperatura, staje się coraz trudniejsze zarówno dla konstruktorów, jak i producentów PCB. W artykule przedstawiono szkodliwe zjawiska korozji obwodów drukowanych i tworzenia się włókien przewodzących w dielektryku, które mają decydujący wpływ na jakość i trwałość PCB.

Wilgoć sprawcą korozji

Największym wrogiem elektroniki jest wilgoć. Jest ona podstawowym czynnikiem powodującym korozję PCB, której mechanizm jest zbliżony do mechanizmu korozji powszechnie obserwowanego w naszym otoczeniu. Woda skondensowana na powierzchni obwodu tworzy elektrolityczne ścieżki przewodzenia ładunku elektrycznego. Wyprowadzenia elementów THT oraz niepokryte soldermaską elementy mozaik stają się elektrodami (katodą i anodą), na których zachodzą charakterystyczne reakcje elektrochemiczne.

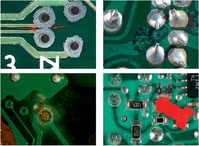

Na katodzie zachodzi reakcja redukcji tlenu atmosferycznego, a na anodzie reakcja utleniania metalu, który przechodzi do roztworu (rys. 1). Obrazy korozji różnych obwodów drukowanych przedstawiono na fotografii 2. Może ona powodować rozwarcia cienkich ścieżek lub zwarcia elementów mozaik (fot. 2a), wskutek tworzenia się pełzających produktów rozkładu metalu, głównie miedzi. W konsekwencji następuje zwykle nieodwracalne uszkodzenie układu elektronicznego oraz w efekcie całego urządzenia.

Na szybkość działania korozji wpływają m.in. następujące czynniki środowiskowe: temperatura, składniki kondensatu wodnego na płytce oraz częstotliwość powstawania "cykli mokro/sucho", która ma decydujący wpływ na powstanie tzw. korozji pełzającej. Zawilgocenie płytki w roztworze wodnym powoduje powstanie produktów korozji, które w cyklu suchym, po odparowaniu wody, krystalizują i uwidaczniają się w postaci specyficznych okręgów (fot. 2c).

Ich promienie rozszerzają się w miarę wzrostu liczby omawianych cykli. Do zwiększenia tempa korozji PCB przyczyniają się ponadto zanieczyszczenia powietrza oraz obecność w nim coraz większej ilości gazów korozyjnych, a także coraz szersze rozpowszechnienie elektronicznych urządzeń przenośnych, szczególnie narażonych na działanie zmiennych warunków środowiskowych.

Zjawisko korozji może pojawiać się również na obwodach, które nie pracują w trudnych warunkach środowiskowych. W takim przypadku powodem korozji są najczęściej nieprawidłowości procesów technologicznych u producenta PCB oraz na etapie montażu typu:

- złe oczyszczenie powierzchni obwodów podczas ich produkcji i wykończenie powierzchni kontaktowych płyt przez producenta,

- niewłaściwe przechowywanie obwodów przed procesem montażu i oczyszczenie powierzchni płytki po montażu.

Szczególnie narażone na korozję spowodowaną przez zanieczyszczenia powierzchni substancjami pochodzącymi z produkcji są obwody przechodzące przez proces HASL. Nieprawidłowości tego procesu mogą prowadzić do tworzenia się warstwy spolimeryzowanych składników topnika, często niewidocznej, którą trudno usunąć w procesie mycia PCB.

Może ona w późniejszym czasie, podczas użytkowania produktu, uwalniać jony sprzyjające powstawaniu korozji. Korozję może także przyspieszać niewłaściwe wykończenie powierzchni padów PCB. Problem wynika najczęściej z położenia zbyt cienkiej warstwy ochronnej (np. złota czy soldermaski) lub ze zbytniej jej porowatości. Za cienka lub nieszczelna warstwa ochronna ułatwia dostęp czynnikom korozyjnym do wrażliwej powłoki miedzi lub niklu.

Skład topników używanych w procesie montażu jest tak dobrany, aby nie pozostawiały żadnych osadów. Jednakże, w zależności od poprawności procesu lutowania oraz liczby cykli temperaturowych, jaką przechodzi topnik, produkty jego rozkładu mogą pozostawać w niewielkich ilościach na obwodach i stają się one źródłem zanieczyszczeń jonowych, co znacząco przyspiesza procesy korozji. Innym źródłem jonów chlorkowych sprzyjających korozji jest ludzki pot. Dotykanie obwodów bez odpowiednich rękawiczek może również przyczyniać się do powstania ognisk korozji.

Aby zredukować ryzyko rdzewienia obwodów, warto zamawiać je u sprawdzonego producenta oferującego wysoką jakość i niezawodność, ponieważ na pewno przestrzega on rygorystycznych zasad czystości podczas produkcji. Podobne postępowanie należy zastosować w przypadku montażysty. Ponadto konstruktorzy urządzeń pracujących w szczególnie trudnych warunkach otoczenia powinni przewidzieć dodatkowe zabezpieczanie obwodów drukowanych przez pokrywanie ich specjalnym lakierem (conformal coating), który skutecznie ochroni je przed niekorzystnym działaniem wilgoci, ekstremalnych temperatur i innych czynników środowiskowych. Nakładanie lakieru ochronnego oferuje większość firm montażowych.

Zjawisko CAF

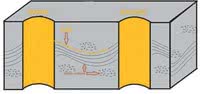

Innym niekorzystnym zjawiskiem, podobnym do korozji, jest tworzenie włókien przewodzenia w dielektryku laminatu, znane jako CAF (Conductive Anodic Filament). Zjawisko to jest reakcją elektro-chemiczną, w której pod wpływem przyłożonego napięcia następuje rozpuszczanie chemiczne (roztwarzenie) przewodnika przelotek i transport jego jonów wzdłuż włókien dielektryka (rys. 2).

Prowadzi ono do powstawania ścieżek przewodzenia, które mogą powodować upływy prądu lub nawet zwarcia mozaik. Podstawową przyczyną CAF jest delaminacja pomiędzy bazowymi składnikami większości laminatów - włóknami szklanymi i żywicą. Wolna przestrzeń powstała wskutek niepełnego zwilżenia włókien szklanych przez żywicę jest warunkiem koniecznym transportu jonów metalu. Drugim niezbędnym czynnikiem jest wilgoć umożliwiająca elektromigrację jonów.

Podstawowym sposobem eliminacji zjawiska CAF jest zamawianie obwodów u producentów stosujących dobrej jakości laminaty oferowane przez renomowanych dostawców. W takich laminatach występowanie CAF jest znacznie zredukowane. Podobnie jak w przypadku korozji, przestrzeganie reżimów technologicznych podczas produkcji obwodów oraz ich montażu ma także znaczący wpływ na ograniczenie zjawiska CAF. W przypadku produkcji obwodów szczególnie istotne są:

- czystość powierzchni warstw wewnętrznych przed procesem prasowania - nawet niewielkie zanieczyszczenia jonowe powstałe w wyniku niepoprawnego płukania mogą przyczynić się do powstania ścieżek przewodzenia,

- prawidłowe "płynięcie" prepregu (preimpregnated - czyli włókno zaimpregnowane żywicą) - nieprawidłowe przechowywanie oraz używanie prepregów przeterminowanych może pogorszyć właściwości zwilżania włókien szklanych przez żywicę podczas prasowania,

- jakość wiercenia - nieprawidłowa jakość wiercenia powoduje, że roztwory procesu galwanizacji zostają uwięzione między włóknami i stają się idealnym początkiem zjawiska CAF,

- ścisły nadzór procesów prasowania płytek oraz oczyszczania otworów (desmear) - nieprawidłowości w procesie prasowania przyczyniają się do pogorszenia przyczepności pomiędzy poszczególnymi warstwami. Niewłaściwy przebieg procesu desmear, podobnie jak w przypadku słabej jakości wiercenia, może powodować uwięzienie niektórych składników kąpieli procesowych pomiędzy włóknami szklanymi.

W przypadku montażu obwodów bardzo ważne jest prawidłowe przechowywanie obwodów po produkcji. Zawilgocenie płytek sprzyja trudnej do wykrycia delaminacji w trakcie montażu. Szczególnie podatne na delaminację są obszary obwodów przy krawędziach lub wyfrezowaniach, ponieważ dochodzi w tych obszarach do wzmożonej absorpcji wilgoci krawędziami ze względu na brak soldermaski.

Istotny wpływ na powstawanie CAF ma również nadmierne narażanie płytki na cykle temperaturowe w procesie montażu. Termiczne przeciążenie laminatu może skutkować delaminacją lub nawet destrukcją chemiczną żywicy, co z kolei wpływa na powstawanie wolnych przestrzeni w dielektryku. Wszystko to sprzyja niestety zjawisku CAF.

Warto pamiętać, że występowaniu korozji oraz CAF sprzyjają trudne warunki środowiskowe pracy obwodów drukowanych oraz nieprawidłowości występujące na etapach ich produkcji oraz montażu. By zminimalizować ryzyko występowania obu tych niekorzystnych zjawisk, płytki urządzeń pracujących w trudnych warunkach zaleca się dodatkowo zabezpieczać po montażu lakierem ochronnym oraz zamawiać obwody i ich montaż u renomowanych firm, które gwarantują wysoką jakość i czystość swoich procesów technologicznych.

Rafał Tomaszewski

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu